石化制氢管路异径三通泄漏失效分析*

2020-01-14来维亚杜小英

来维亚,杜小英,索 涛,范 磊

(1.石油管材及装备材料服役行为与结构安全国家重点实验室 陕西 西安 710077;2.中国石油天然气股份有限公司长庆石化分公司 陕西 咸阳 712000)

0 引 言

2016年4月16日,长庆石化制氢管线异径三通发生泄漏,三通变径处纵向裂纹长约40 mm,经专业人员带压堵漏,漏点消除,然后对带压堵漏部位进行了焊接处理,确保了生产的正常运行。2016年长庆石化大检修期间,将泄漏异径三通切割并更换为相同规格、相同材料的新三通。为了确定2016年4月16日长庆石化制氢管线异径三通发生泄漏失效的原因,对该泄漏失效的异径三通进行了试验和分析,并根据现场运行工况及试验检测结果进行了综合分析。

1 失效情况

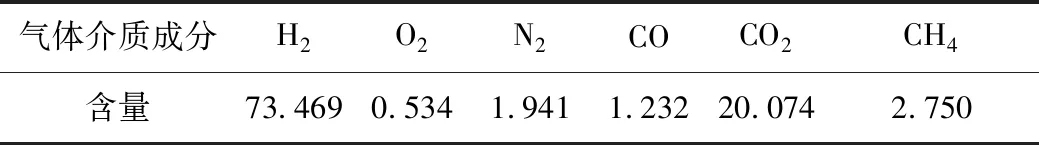

泄漏的异径三通规格为DN250/12×200/10 mm,材料为304不锈钢,异径三通内所输送的气体介质氢气含量为73.5%,气体介质温度为144 ℃,气体介质压力为2.74 MPa,气体介质含量见表1。

表1 气体介质含量(质量分数) %

泄漏的异径三通的直管段长度为440 mm,异径管端至直管段中心轴线的距离为220 mm,失效异径三通规格为DN250/12 mm×200/10 mm,直管段规格为DN250/12 mm,异径管段规格为DN200/10 mm,材料为304不锈钢。图1与图2为失效异径三通宏观形貌,其中图2所示的三通表面存在补焊焊缝。图3为失效异径三通在现场的宏观形貌,异径三通过渡部分出现泄漏。图4是三通切割后的泄漏部位内表面宏观形貌,开裂发生在异径三通的过渡部分,裂纹全长约40 mm。

图1 失效异径三通宏观形貌

图2 失效异径三通宏观形貌

图3 失效异径三通现场宏观形貌

图4 失效异径三通泄漏部位内表面宏观形貌

2 宏观检验

对失效的异径三通的内表面和外表面的外观进行检验。经检验,该异径三通过渡处存在纵向裂纹。对DN250/12 mm、DN200/10 mm直管段与异径过渡段的壁厚分别进行测量,测量结果为:DN250/12 mm壁厚平均值为11.97 mm,DN200/10 mm壁厚平均值为9.97 mm,过渡段环向壁厚平均值为10.49 mm。

3 理化试验

3.1 失效异径三通管体材料化学成分

在失效异径三通裂纹附近的管段上取样,用ARL 4460直读光谱仪对切取的试样进行化学成分分析,结果见表2。从表2可见,失效异径三通管体材料的化学成分符合304不锈钢技术标准GB/T 14976-2012的要求。

表2 失效异径三通管体材料化学成分(质量分数) %

3.2 金相分析

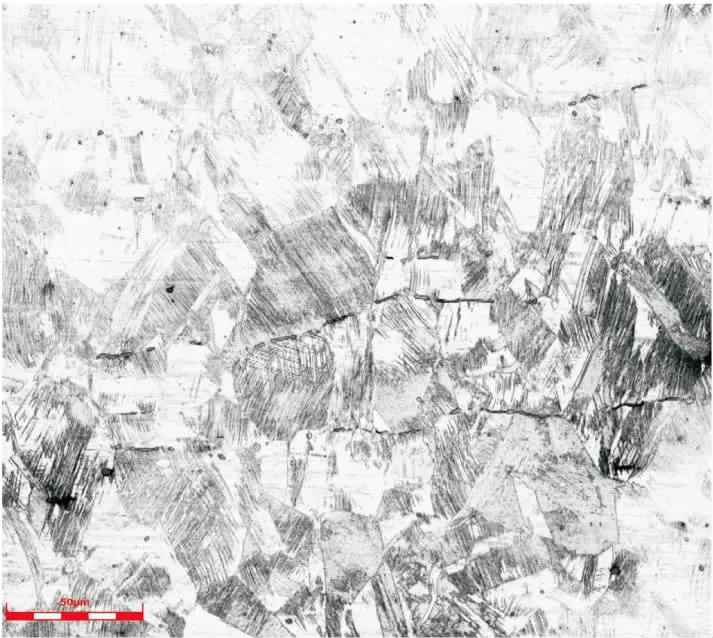

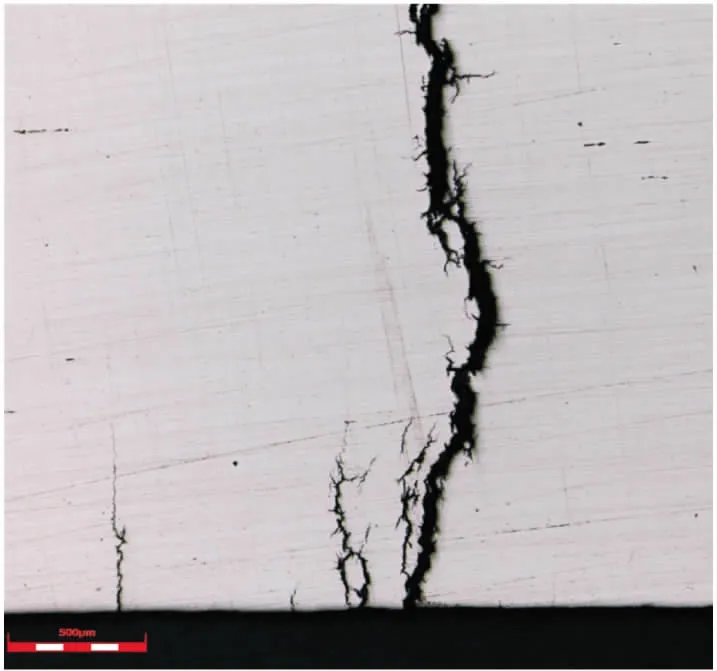

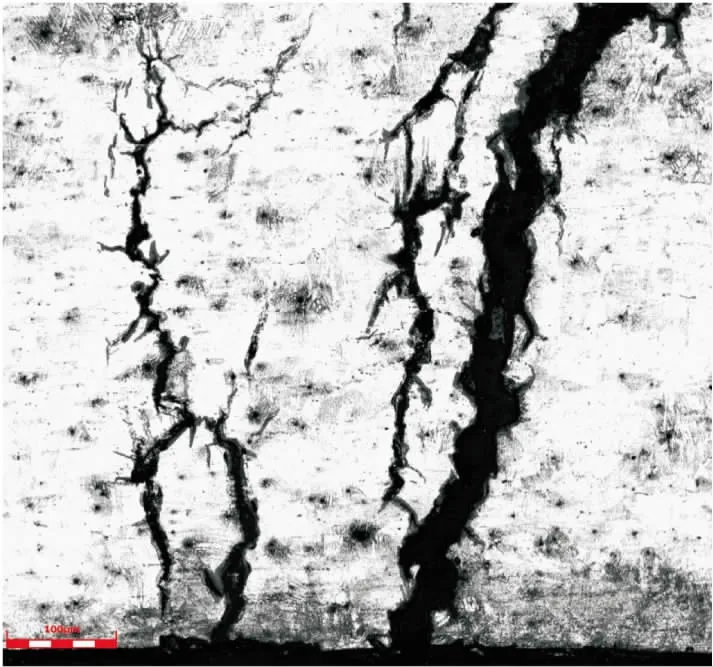

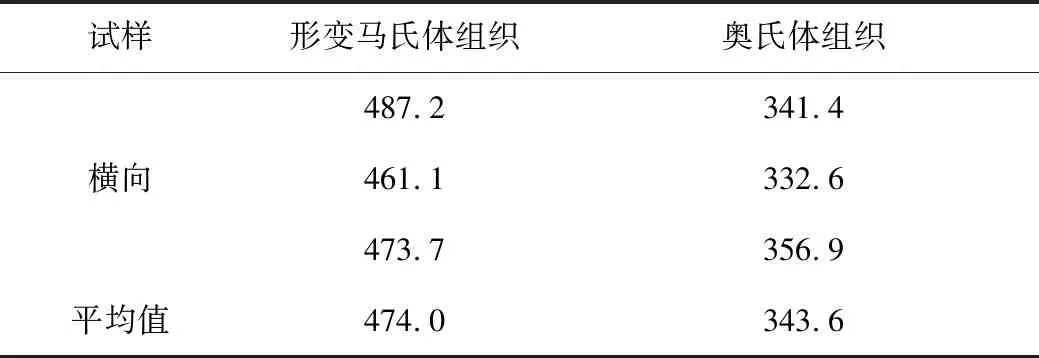

从失效异径三通的裂纹部位取样,依据GB/T 13298-2015、GB/T 6394-2002标准,用MEF4M金相显微镜及图像分析系统对试样进行纵向与横向金相分析,对试样的横向金相组织进行显微维氏硬度检测。图5为横向金相组织,金相组织为奥氏体+形变马氏体+条带状α铁素体;图6为纵向金相组织,金相组织为奥氏体+形变马氏体+条带状α铁素体;图7和图8为裂纹部位的金相组织,裂纹起源于试样内表面,裂纹扩展特征为沿晶特征,裂纹附近金相组织均为奥氏体+形变马氏体+条带状α铁素体。固溶处理的304不锈钢正常金相组织应该为单一的奥氏体组织,而失效异径三通的裂纹部位及裂纹附近存在形变马氏体。失效异径三通的裂纹部位金相组织维氏硬度检测结果见表3。从表3可见,形变马氏体组织的维氏硬度值约是奥氏体组织维氏硬度值的1.4倍。

图5 横向金相组织

图6 纵向金相组织

图7 内表面处裂纹形貌

图8 裂纹扩展形貌及其金相组织

表3 裂纹部位金相组织显微维氏硬度检测结果(HV0.2)

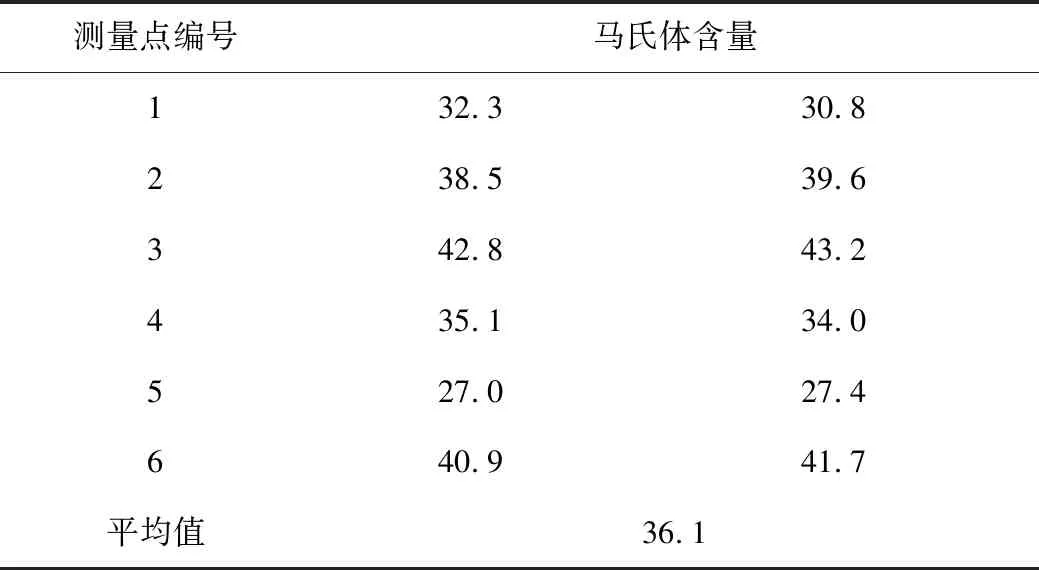

3.3 马氏体含量检测

对失效异径三通裂纹附近取样进行马氏体含量检测,检测所依据的标准为ASTM-E975和GB8362-87,马氏体含量检测结果见表4。从表4可见,失效异径三通裂纹附近材料中的马氏体含量为36.1%,其余为奥氏体组织,这说明失效异径三通的不锈钢材料的奥氏体形变诱发了马氏体相变。

表4 异径三通材料中马氏体含量检测结果 %

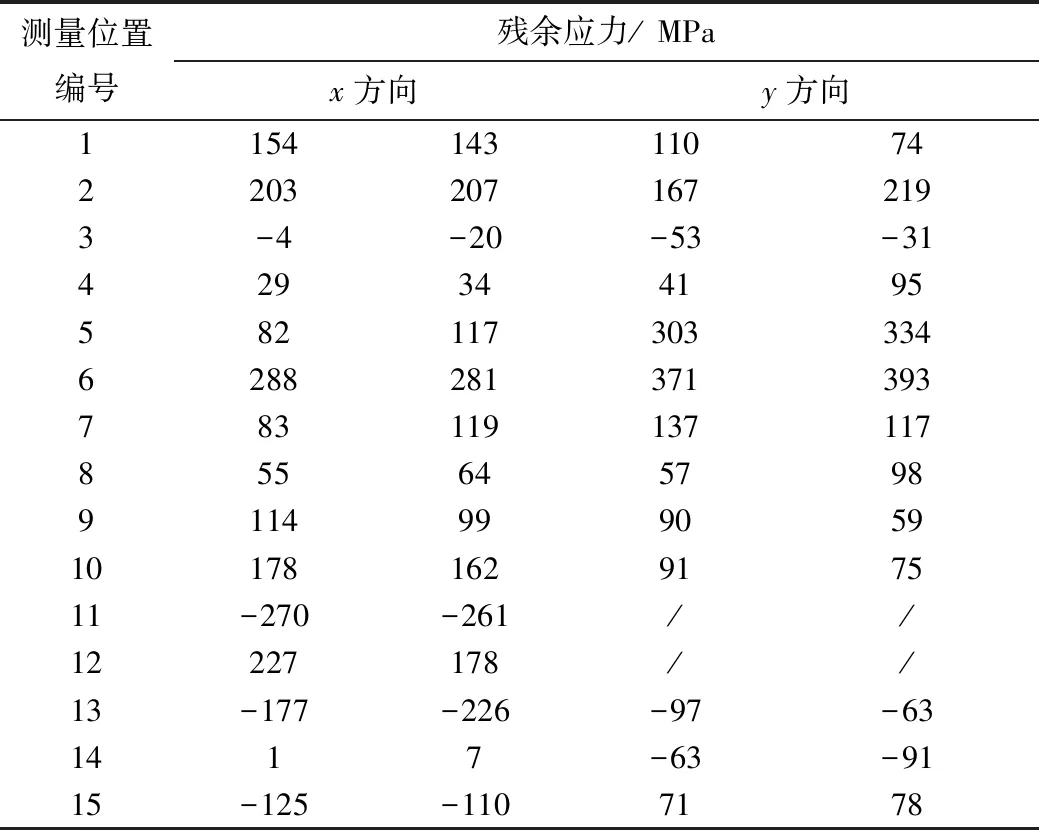

3.4 残余应力检测

多晶材料中存在残余应力时必然存在残余应变与之对应,也会导致其内部晶面间距变化和X射线衍射谱线位移,通过分析X射线衍射峰位的变化就可以测量材料中残余应力的大小及方向。对失效异径三通的残余应力进行测量,测量位置如图9所示,图中测量位置编号为1~26,每个位置测量x和y两个方向的残余应力,检测所依据的标准为美国ASTM E915-2010、欧盟EN 15305-2008和国标GB/T 7704-2008。失效异径三通残余应力检测结果见表5,其中正值应力代表残余拉应力,负值应力代表残余压应力。从表5可见,失效异径三通局部区域存在较大的残余拉应力。

图9 不锈钢异径三通测点编号

测量位置编号残余应力/ MPax方向y方向11541431107422032071672193-4-20-53-314293441955821173033346288281371393783119137117855645798911499905910178162917511-270-261//12227178//13-177-226-97-631417-63-9115-125-1107178

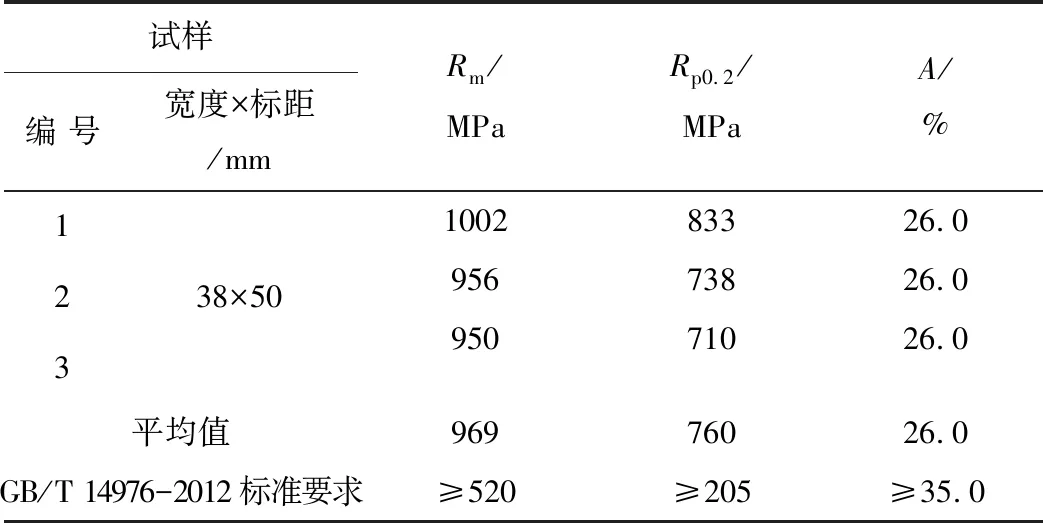

3.5 力学性能检测

在失效异径三通DN250/12 mm管段纵向上切取拉伸试验与冲击试验试样,拉伸性能试验依据标准为GB/T 228.1-2010;试验设备为SHT4106。夏比冲击试验依据标准为GB/T 229-2007,试验设备为PIT752D-2(300 J)。拉伸性能试验结果见表6,夏比冲击试验结果见表7。

表6 拉伸性能试验结果

表7 夏比冲击试验结果

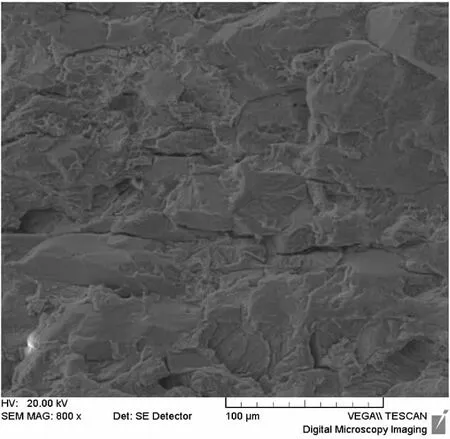

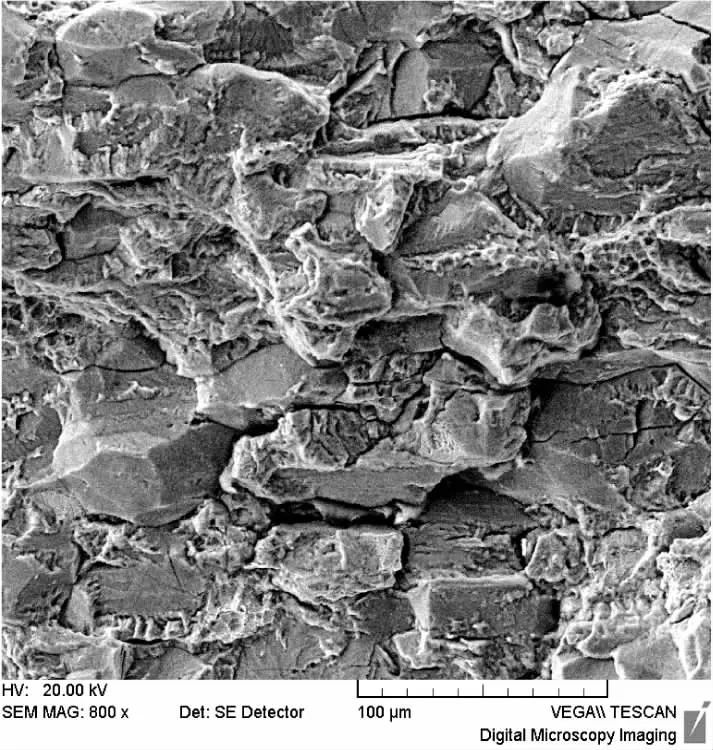

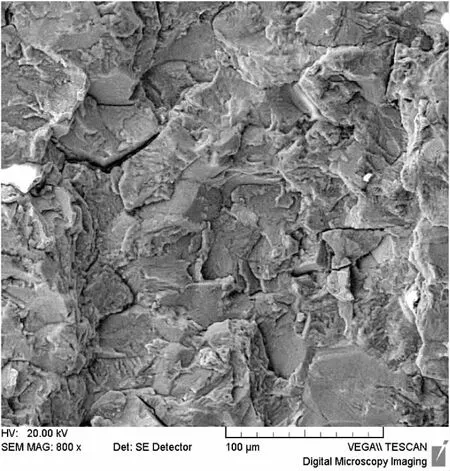

3.6 裂纹表面微观形貌扫描电镜分析

穿透管壁泄漏部位在管体纵向长度约为40 mm,图10为切取的裂纹全长试样,标注的区域1与区域3经线切割进行裂纹金相分析。图11为裂纹穿透部位内表面形貌,对该穿透裂纹的表面微观形貌用扫描电镜进行分析。经过扫面电镜微观分析,裂纹源区为沿晶特征,如图12所示;裂纹扩展区为沿晶+准解理特征,如图13所示;裂纹最终瞬断区为沿晶+解理特征,如图14所示。图12~图14裂纹表面微观形貌表明,失效异径三通中的穿透管壁的裂纹为沿晶脆性断裂裂纹。

图10 裂纹全长试样

图11 裂纹穿透管壁部位试样

图12 裂纹起裂区形貌

图13 裂纹扩展区形貌

图14 最终断裂区形貌

4 综合分析

失效异径三通在氢气环境中已服役使用2年。失效异径三通裂纹附近试样化学成分分析结果表明,材料化学成分符合304不锈钢技术标准的要求。但其材料的金相组织不是单一奥氏体组织,而是奥氏体+形变马氏体+条带状α铁素体组织。马氏体属于异径三通成型加工过程中形变诱发而产生,形变马氏体的产生会直接影响304不锈钢的力学性能与抗氢损伤能力[1-2]。裂纹部位的金相分析结果表明,裂纹起源于失效异径三通内表面,,裂纹附近组织均为奥氏体+形变马氏体+条带状α铁素体。正常固溶处理的304不锈钢应该为单一奥氏体组织。电镜扫描结果表明,裂纹源区形貌为沿晶形貌;裂纹扩展区微观形貌为沿晶+准解理;最终断裂区微观形貌为沿晶+解理形貌。从裂纹扩展到最终断裂区裂纹表面特征可判断,失效异径三通中的穿透裂纹属于沿晶脆性断裂裂纹。

马氏体含量测定表明,304不锈钢失效异径三通材料中形变诱发的马氏体含量达到36%,残余奥氏体含量约占64%,不锈钢已存在较强的磁性。形变马氏体的产生会使304不锈钢产生加工硬化,使其抗拉强度与屈服强度值增加,延伸率减小,冲击韧性降低,局部组织出现脆性并对氢损伤敏感。材料力学性能测试也表明,与室温固溶处理的304不锈钢力学性能比较,失效异径三通304不锈钢材料抗拉强度与屈服强度明显大于普通304不锈钢,延伸率、冲击韧性也低于室温固溶处理的304不锈钢。失效异径三通残余应力测试表明,局部区域存在较大的残余拉应力,其残余拉应力值为300~400 MPa。残余拉应力的产生主要是由于高温固溶处理过程中没有严格按照热处理规范进行操作[3-4]。

综上所述,304不锈钢失效异径三通成型后由于高温固溶处理没有达到要求,致使失效异径三通存在形变马氏体,而且马氏体组织含量较高;高温固溶处理是消除三通残余应力的有效方法,局部出现较高的残余拉应力也说明高温固溶处理不符合热处理工艺要求。形变马氏体相的存在使304不锈钢韧性降低,氢损伤敏感性提高[5-6]。处于上述金相与残余拉应力下的失效异径三通,在2年的服役期间,氢原子沿马氏体相扩散并进入不锈钢晶间,在拉应力作用下裂纹沿晶扩展。氢原子在奥氏体+形变马氏体+条带状α铁素体晶间的扩散引起材料局部脆化(氢脆),材料韧性降低[7]。当裂纹由内向外沿晶扩展到一定程度,在内压(内压有利于氢原子扩散)与残余拉应力作用下失稳扩展,裂纹穿透管壁,导致异径三通泄漏失效。

通过上述分析可知,异径三通成型后由于高温固溶处理后的材料金相组织没有达到要求,使失效异径三通的材料中存在形变马氏体,同时,高温固溶处理没有消除成型过程中产生的残余应力,从而在含氢的介质中使用时发生了氢脆并产生了裂纹,随后在在残余拉应力和外部载荷的作用下使裂纹扩展,最终穿透异径三通的管壁,导致异径三通泄漏。所以,失效异径三通材料中的形变马氏体相是氢脆裂纹形成的主要原因,而失效异径三通材料中的残余拉应力是裂纹扩展的主要原因。

5 结论及建议

1)失效异径三通材料化学成分和拉伸性能符合304不锈钢技术标准GB/T 14976-2012的要求,失效异径三通材料的金相组织为奥氏体+形变马氏体+条带状α铁素体组织。

2)失效异径三通材料中形变马氏体含量约为36%,失效异径三通材料中残余拉应力最大值约为400 MPa。

3)失效异径三通材料中的形变马氏体相是氢脆裂纹形成的主要原因,而失效异径三通材料中的残余拉应力是裂纹扩展的主要原因。

4)对于含有氢气的304不锈钢管道、管件在使用前应进行高温固溶处理(1 050~1100 ℃,保温30 min),以消除残余应力及保证304不锈钢材料中的金相组织为稳定的奥氏体组织。