核级奥氏体不锈钢窄间隙埋弧焊试验研究

2020-01-14田云王芳刘亚玲杨军南遇婷姚景文

田云,王芳,刘亚玲,杨军南,遇婷,姚景文

(沈阳鼓风机集团核电泵业有限公司,辽宁 沈阳 110869)

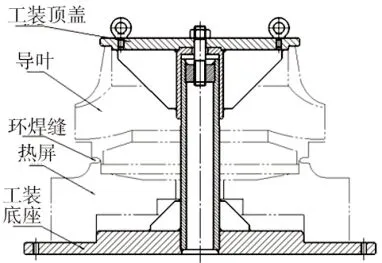

某核主泵热屏和导叶的环焊缝( 详见图1),为厚板(50mm)奥氏体不锈钢的焊接。由于奥氏体不锈钢的线膨胀系数比碳钢大40%,在焊接过程中的热胀冷缩会产生较大的焊接变形和焊后收缩量。所以,对于热屏和导叶的环焊缝焊接,不仅要考虑厚板的单面V 型坡口的截面积增加幅度较大,带来的焊接工作量相应增大的问题,还要考虑焊接过程中热胀冷缩产生的较大焊接变形和焊后收缩量问题。

此外,热屏和导叶环焊缝焊接结束后,加工掉内圆面的内止口,然后对内圆面进行液体渗透检验,如有缺陷,内止口的缺陷打磨和补焊在操作空间上也存在难度,对焊缝的焊接质量也提出了更高的要求。

窄间隙焊接是厚板焊接领域的一项先进技术,工件开的是窄而深的I 型或坡口角很小的V 型坡口,与普通坡口的埋弧焊相比,窄间隙焊具有无比可拟的优越性。但要深入母材很窄的坡口中,实现无缺陷的焊接,就要设计合理的坡口结构,并确保制备工件坡口的精度,及解决焊接工艺和焊接工装等方面一系列难题。

因而,开展了核级厚板奥氏体不锈钢热屏和导叶环焊缝窄间隙埋弧焊的试验研究。

1 焊接坡口型式的设计

对于大厚度工件,为减少焊接工作量和焊后变形量,通常采用双V 型的坡口型式。但是,由于热屏和导叶的内圆面是留有止口的环焊缝,对于焊接设备及焊工进入内圆面焊接比较困难,因此,不适用双V 型坡口的坡口形式。

单面V 型坡口型式,由于板厚为50mm,所以填充量很大,焊后变形量也难以控制。通过一系列调试试验,最终设计了窄间隙的坡口型式,如图2 所示,并配合窄间隙埋弧焊的焊接方法。

由于坡口角度变窄,使窄间隙埋弧焊的坡口截面积与传统埋弧焊的坡口截面积相比可减少50%左右,节省焊接材料和能源的消耗,降低成本,提高劳动生产率。

2 焊接工装的研制

窄间隙埋弧焊设备采用的是美国林肯公司设备控制部分,并与国内行走设备及变位机联调。因为热屏和导叶的焊缝为环焊缝,为了提高焊接质量和生产效率,及控制焊接变形量,需要把工件放在变位机上实现平位置焊接。

根据热屏和导叶的结构及尺寸,为保证热屏导叶的同轴度,进行了特制焊接工装的精准设计,将热屏与导叶进行组装,组装后如图3。配合变位机的旋转,使环焊缝始终处于平焊位置进行焊接,如图4 所示,保证焊接质量的同时,有效地控制了焊接变形和焊后收缩量。

图1 热屏和导叶的焊接图

图2 窄间隙埋弧焊坡口型式

图3 焊接工装的组装图

图4 焊接过程图

表1 焊评试验的焊接规范参数

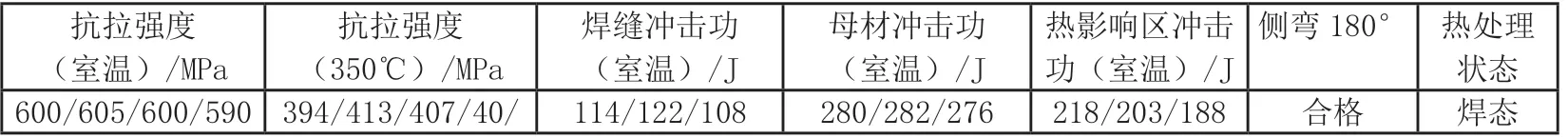

表2 焊评试验的焊接接头机械性能

3 焊接工艺评定试验

3.1 执行标准

根据合同要求,焊接工艺评定需执行ASME 标准第Ⅸ卷的同时,还要满足设计规格书中有关高温(350℃)工况条件下的特殊要求。

3.2 焊接材料的确定

热屏和导叶的母材材质,分别为ASME SA-965 F304 和ASME SA-351 CF8。根据母材的化学成分及ASME 第Ⅱ卷C 篇,选用了化学成分类型相同的奥氏体不锈钢实芯焊丝SFA 5.9 ER308L,其直径φ1.6mm;为避免铬烧损,选用中性焊剂EN 760-SA FB2,其粒度为14/40。

3.3 焊接试验

由具有HAF603 及相应ASME 资质的焊工对焊接工艺评定试板进行焊接,根据ASME 第IX 卷的评定范围,采用了40mm厚的对接试板,并多次进行焊接工艺性试验,优化焊接规范参数,实际焊接参数如表1。

试板进行X 射线探伤合格,并进行试板的分割,机械性能试样的制备等,试样的机械性能试验结果如表2。

通过上述焊接工艺评定试验结果可以看出,采用窄间隙埋弧焊对某核主泵奥氏体不锈钢的热屏和导叶进行焊接,各项性能指标完全满足标准及技术规格书的要求。

4 实际产品的焊接

核级厚板奥氏体不锈钢热屏和导叶环焊缝产品的焊接,焊缝质量一次性合格率达百分百。焊后表面状态如图5 所示,工艺步骤如下。

图5 焊缝最终状态图

(1)焊前用酒精将待焊部位及周围50mm 范围内清理干净,避免焊缝金属产生气孔等缺陷。

(2)采用特制的焊接工装,将热屏和导叶安装在变位机上,注意确保热屏和导叶与变位机的同轴度≤1mm,既有助于控制焊接变形和焊后收缩量,又能保证焊缝始终处于有利于施焊的平焊位置。

(3) 具 体 焊接工艺,详见上述章节4.3 焊接试验中的焊接规范参数,并采用接触性测温仪严格控制焊前最低预热温度及焊接过程中的最大层间温度。

(4)窄间隙的焊接,可采取每层一道、每层两道或每层三道的焊接。其中,虽然每层一道的焊接生产效率高,但很容易造成与侧壁母材的熔合不良,熔渣不易排出、焊缝成型系数过小引起结晶裂纹等问题,因而只在第一层打底焊接时采用。每层两道的焊接被普遍采用,但为了保证坡口侧壁与母材的更好熔合,在每个焊道焊接时,必须手动调节焊丝端头,使之偏向各自的坡口侧壁。每层三道的焊接,由于坡口的加宽降低了生产效率,只在盖面层采用。

(5)因热屏与导叶外径差为单边7mm,当焊接到近外表面时,为了更好成型,将变位机从垂直位置旋转一定角度,使待焊接处的焊接熔池始终保持在水平位置。

(6)依据设计图纸,焊缝外表面要求保持焊态。因而,焊缝外表面只需使用3M 魔布抛光,这对焊缝表面质量及成形都有较高的要求。

(7)热屏和导叶的内止口加工掉后,对内圆面进行液体渗透检验, 外表面进行目视及液体渗透检验。

依据ASME 标准NB 分卷,对焊缝的内、外表面进行液体渗透检查,该产品的所有热屏和导叶环焊缝都一次性合格。

5 结语

(1)焊接工艺评定试验及实际产品的焊接证明,设计的焊接坡口型式、选取的焊接材料、采用的窄间隙埋弧焊方法、研制的焊接工装、优化的焊接工艺参数等是合理的,焊缝成型美观,焊缝质量满足图纸的要求,解决了厚板奥氏体不锈钢环焊缝焊接的难题。

(2)采用的窄间隙埋弧焊焊接工艺方法,由于坡口角度变窄,与传统埋弧焊的坡口截面积相比可减少50%左右,焊丝可节约30%~50%,焊剂可节约56%~64.7%。

(3)因为窄间隙埋弧焊方法的坡口,使填充金属量少,与传统埋弧焊相比,提高焊接生产率50%~80%。

(4)因为窄间隙埋弧焊的焊接工艺方法,填充金属量少,焊接接头总的焊接热输入量低,对热影响区组织影响也小,同时母材熔化量少,焊缝金属受母材成分的影响较小,其杂质和合金成分等对焊缝作用较小。因此,焊接接头的力学性能得到了改善。

(5)因为窄间隙埋弧焊的焊接工艺方法,熔敷金属量减少,使焊接接头的应力水平和变形量有所降低。