基于PLC的酸洗线控制系统设计

2020-01-14

(武汉工程大学 电气信息学院,武汉 430000)

随着我国制造业产业升级,全连续式酸洗线已经取代了传统半连续式酸洗线[1],全连续式生产线要求带钢在酸洗过程中保持一定的张力和匹配的速度,从而使带钢在设定的工作区域内运行实现高效酸洗和整齐卷取。同时为了保证机组安全、平稳运行,需要设置友好的实时监测画面,因此从测、控两方面出发去研究酸洗线生产效率具有重要意义。

在全连续式酸洗线中,带钢在酸洗线上通过各工位主传动电机和夹送辊的带动向前运动、酸洗,进入卷取机后和五辊张力辊形成一定的张力实现紧密卷取。若各工位电机速度不一致,钢带会褶皱或断带,若卷取机与张力辊之间张力不恒定,钢带卷会松紧不一或刚带跑偏。因此酸洗线中各工位电机的速度匹配和五辊张力辊与卷取机的张力恒定是控制系统的核心。本文立足于巴基斯坦某企业的全连续式酸洗线项目,分析了酸洗线的速度控制、张力控制,建立了张力辊数学模型精确计算设定张力值控制包角的大小实现张力辊的张力控制,采用了转矩限幅的双闭环控制实现卷取机的张力控制[2]。对酸洗线安全高效生产具有重要意义。

1 酸洗线控制系统的工艺流程

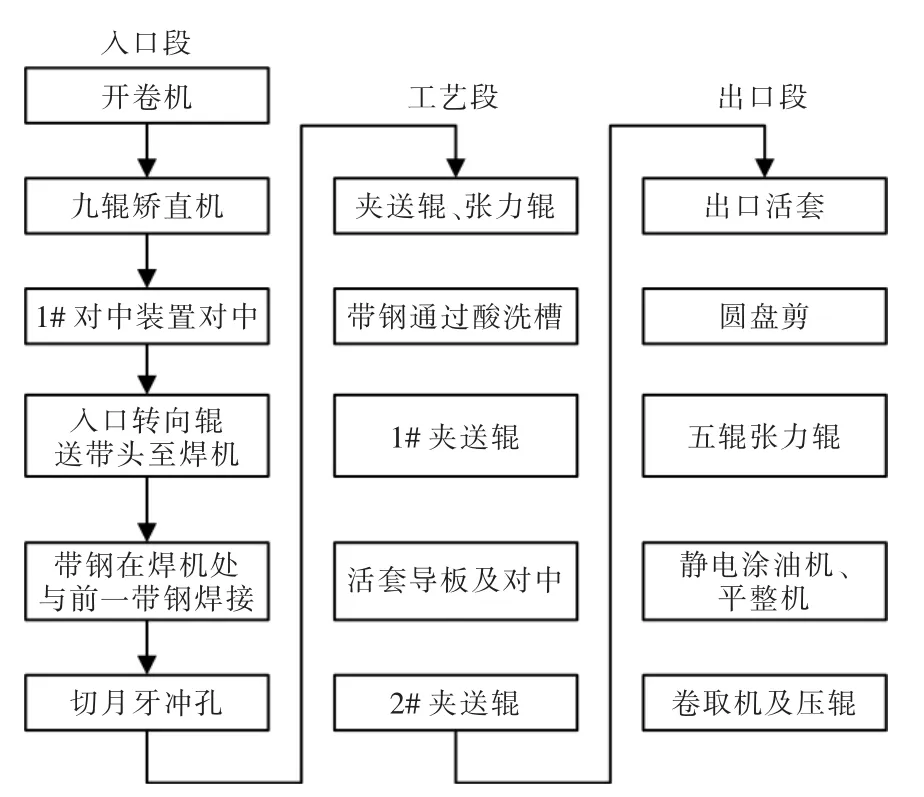

全连续式酸洗线工艺流程可将全段分为入口段、工艺段、出口段三部分。如图1所示为酸洗线工艺流程。

图1 酸洗线工艺流程Fig.1 Process flow chart of pickling line

如图所示,带钢卷上到开卷机,两台循3夹送辊的转动将带钢送到九辊矫直机,矫直机对带钢进行矫直并夹送至1#对中装置进行对中,使带钢在工作区域内,对中完成后带头液压剪剪齐带头方便焊接处跟前面带钢的带尾进行焊接,入口转向辊将带钢送至焊接处,2#对中装置对中,对中完成后进行焊接。带尾离开开卷机后将带尾剪切并送至激光焊机处,同时另一开卷机进行开卷工作,等带头到达焊接处后带头带尾就可以进行焊接操作了。焊缝退火后启动自动定位使焊缝运动到月牙剪处进行切边处理,之后带钢进入工艺段酸洗槽进行酸洗,然后进入出口段,如图2所示。

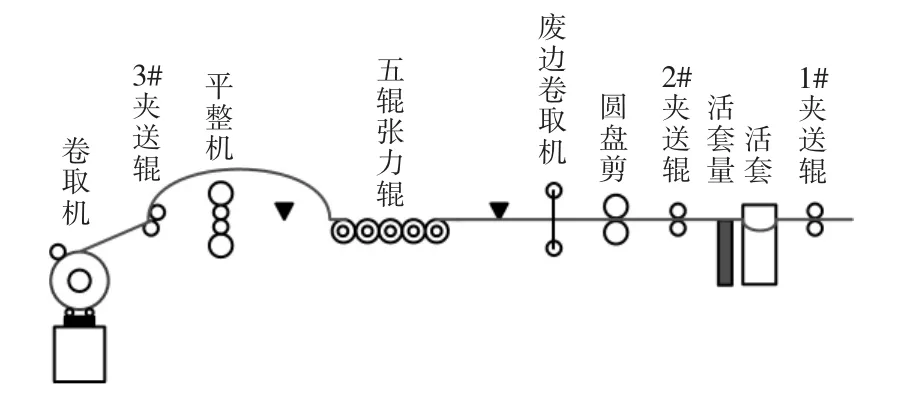

图2 酸洗线出口段Fig.2 Pickling line outlet section

出口1#夹送辊将从工艺段过来的带钢夹送至坑式活套,坑式活套可以存储一定的带钢防止出口段停车时前面工序关联停车,保证机组运行的连续性,活套坑上方有测距仪可以实时检测并控制坑内带钢量[3]。带钢自活套出来后经过纠偏由2#夹送辊送至圆盘剪,圆盘剪可根据设定的宽度对带钢切边,并由废边卷取机将废边回收,之后带钢进入五辊张力辊,在这里进行张力调节,操作人员可以在上位机画面或本地操作箱上调节张力。带钢经由平整机平整提高力学性能后送至卷取机收取,这就是连续式酸洗线的全部工艺流程。

2 机组张力系统分析

2.1 速度控制

连续式酸洗线入口段、工艺段、出口段3个工作段的机组运行速度必须互相在一个工作速度内,只有这样才能更好地保障带钢的张力控制,通过上位机画面可以单独设置各段带钢的前进速度。

入口段和出口段的速度计算公式为

式中:V为入口、出口段的速度;Vcent为工艺段速度;ΔV为充放套速度。

出口段的速度根据平整机的投入与否又分为2种情况,当平整机不投入时平整机前后速度一致则出口段速度一致,操作台设定的出口段速度就等于平整机前后速度。

当平整机投入时,出口段的速度分为平整机前速度和平整机后速度,其中平整机前速度等于操作台设定的出口段速度,平整机后速度为

式中:V1为平整机后带钢实际速度;Vset为操作台设定的出口段速度;ΔV1为带钢因平整机压缩产生的延伸速度,根据秒流量公式:

式中:V1′为平整机前带钢实际速度;V2′为平整机后带钢实际速度;h1′为平整机前带钢厚度;h2′为平整机后带钢厚度[4],由公式(3)可知叠加在3#夹送辊上的速度ΔV1为

2.2 转矩控制

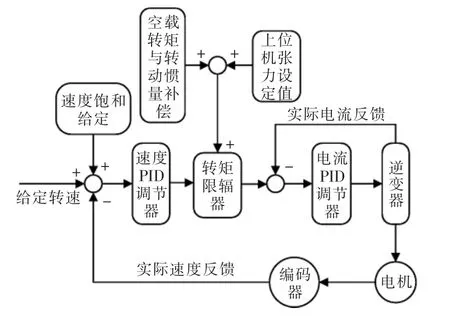

酸洗线中开卷机和卷取机采用的是转矩控制,这是一种间接张力控制。间接张力控制在这里表现为对电流的控制,电流经过传动表现为电机的转矩,而转矩反映为张力。电气传动系统采用了转矩限幅的双闭环控制系统,如图3所示。

图3 转矩限幅的双闭环控制系统Fig.3 Double closed loop control system for torque limiting

系统中设有串联的转速PID调节器和电流PID调节器,可以同时实现转速负反馈和电流负反馈控制。如图中所示转速调节器的输出变量作为电流调节器的输入变量,再用电流PID调节器的输出变量控制逆变器从而控制电机。

程序中给定一个电机的速度(或者通过换算给定一个频率),由于设置了速度饱和就使电机正常工作在给定转速处于饱和给定转速,通过PID调节之后将转速值给到转矩限幅器,所以就可以根据上位机张力的设定值去控制电机的转矩,从而控制带钢的张力。

2.3 张力辊工作原理

传统固定式五张力辊 (即跳动辊不投入时)在张力辊的设计计算时主要计算张力的变化规律及传动力矩。张力的产生主要是各张力辊与带钢之间的摩檫力,酸洗线中张力辊张力的改变主要通过改变辊子与带钢之间的接触面积,接触面积变大则摩檫力变大,反之减小[5]。

相比于传统固定式五张力辊,本系统采用带跳动辊的五张力辊,CPU将现场采集的实际张力值与设定的张力值进行比较,比较后的差值通过信号放大器输送至伺服阀,通过伺服阀的开度增加或减小调节跳动辊的上升或下降,从而调节张力使其达到设定值。五辊张力辊的张力控制以出口张力辊速度作为基准,按跳动辊的升降情况实现张力辊的控制。

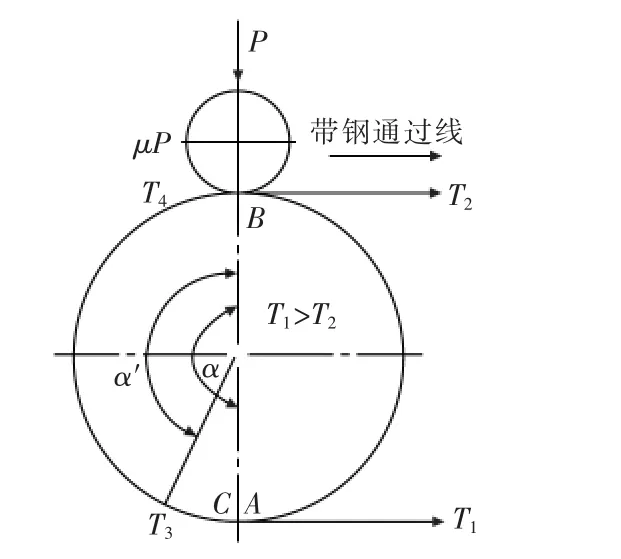

各段的张力辊由于带钢速度不同可能处于电动工作状态或者发电工作状态,当带钢入口张力大于出口张力时,张力辊处于电动工作状态,如图4所示,当带钢出口张力大于入口张力时,张力辊处于发电工作状态[6],如图5所示。

图4 “电动状态”带钢受力分析Fig.4 Force analysis of strip in “electric state”

图5 “发电状态”带钢受力分析Fig.5 Force analysis of strip in “generating state”

当张力辊处于电动状态时,张力辊的张力值为

式中:μ为张力辊与带钢之间的摩擦系数(钢带一般取0.1~0.15);P为跳动辊对带钢的压力;α为带钢跟张力辊之间的包角;Ts为张力损失值;b为带钢宽度;h为带钢厚度;v为带钢运行速度[7-9]。

张力辊的实时制动力矩(传动力矩)为

式中:D为张力辊直径。

当张力辊处于发电状态时,张力辊的张力值为

张力辊的实时制动力矩(传动力矩)为

3 酸洗线控制系统整体设计

3.1 硬件选型

本控制系统采用西门子400 PLC作为主控制器,入口段、工艺段、出口段分别配置一个子站,采用西门子IM153子站模块,同时在这3个子站配备光纤以太网交换机,实现主-从、从-从之间快速环状通讯。入口和出口段配备现场HMI,对参数进行现场设置。增加通讯模块CP443-5实现CPU与变频器控制系统的Profibus-DP通讯,实现网络控制。现场传动装置采用西门子Sinamics S120系列变频器驱动[10],系统结构如图6所示。

图6 系统结构图Fig.6 System structure diagram

该项目通过Profibus-DP和工业以太网组成现场总线网络。Profibus-DP现场总线数据传输速度快,抗干扰能力强,通过Profibus网络实现主站与从站,上位机与现场仪表之间的数据交互。

S120变频器控制模块CU320通过Drive-cliQ与电机模块实时通讯,并通过DP总线与上位机通讯,使开卷机、卷取机、张力辊实现速度控制、张力控制等功能[11]。

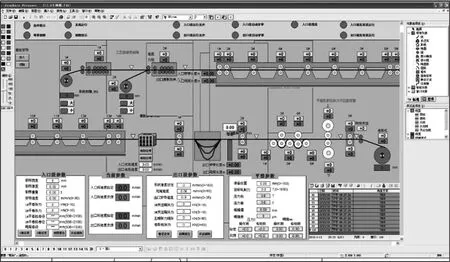

3.2 人机界面

采用西门子SIMATIC WinCC软件组态上位机画面。WinCC可以实现系统的统一操作性和可视性;画面可以设置工程师站和操作员站保证生产操作安全;软件的报文系统可以实时缓存、归档现场和设定数据,并可连接现场打印机;软件内置曲线控件可实时监控或查看现场数据曲线,以便分析和排查问题。该系统画面由主画面、辊径设定、报警、数据报表、平整机等画面组成[12]。图7为该系统的主画面。

图7 酸洗线系统主画面Fig.7 Pickling line system main screen

4 结语

目前,该系统已经在巴基斯坦调试完成并正常生产,现场实际情况表明机组运行稳定,完美的实现人机交互。文章分析了全连续式酸洗线工艺流程,并对五张力辊的工作原理进行剖析,提出了带跳动辊的张力辊控制系统设计,充分发挥了PLC的先进性和WINCC组态软件的实用性,对金属酸洗行业具有重要的借鉴意义。