无人艇集成电机推进器设计及流体动力数值仿真

2020-01-14郑跃洲王冬姣薛乃耀叶家玮

郑跃洲,王冬姣,薛乃耀,叶家玮

(华南理工大学 土木与交通学院,广东 广州 510640)

0 引 言

集成电机推进器IMP(Integrated Motor Propeller)最初是为无人潜航器的推进装置研发,是集电机本体、螺旋桨和导管于一身的新型动力推进装置。其既可以作为主推进器,也可以作为辅助动力系统和应急动力装置。同时具有结构紧凑、舱容利用率高、可靠性好、易维护、噪声和振动小的优点[1],显著提高船舶舒适性,广泛应用于水面和水下的航行器,在民用和军用上都具有很大前景。

目前,欧洲以及新加坡的公司已经推出了成熟的商业化集成电机推进器产品。德国VIOTH 公司[2]推出了最大功率达到500 kW 无桨毂式和最大功率可达1 500 kW 有桨毂式的2 种集成电机推进器。国内尚未有投入民用市场的集成电机推进器产品,还停留在样机的研制中。安斌等[3]完成了160W 的无桨毂式集成电机推进器样机的研制,采用Ansoft Maxwell 对电机的二维静态磁场进行了分析。贾文超等[4]应用Fluent 软件对无轴轮缘推进器的螺旋桨进行水动力仿真,分析了桨叶数目对推进器性能的影响。国内的样机设计没有综合地考虑电机、导管和螺旋桨的配合,导致样机体积大、功率小、效率低,达不到实用的要求。

计算流体力学(Computational Fluid Dynamics)已经广泛应用于螺旋桨以及其他水下推进器的设计,大多采用了MRF(Moving Reference Frames)移动参考系法、RBM(Rigid Body Motion)滑移网格法和OM(Overset Mesh)重叠网格法,还可以基于格子玻尔兹曼LBM(Lattice Boltzmann Method)的无网格计算方法[5],仿真计算结果可以与试验值比较贴近。本文首先对电机和导管进行设计,根据电机的输出转矩和转速选择合适的螺旋桨型号,应用CFD 技术分析集成电机推进器的性能,为样机的研制提供依据。

1 集成电机推进器设计

1.1 结构设计

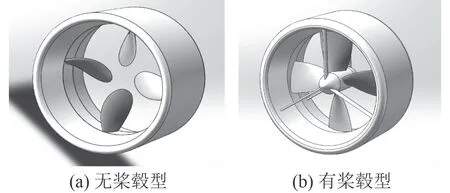

集成电机推进器参照了吊舱推进器和导管桨的结构特点,将电机、导管、螺旋桨等集合在一起,减小了轴向空间。相比于传统的推进系统,可以节省50%的体积和重量。按螺旋桨可分为有桨毂和无桨毂式推进器,如图1 所示。其原理均为采用高能量密度的永磁无刷电机(BLDCM),内转子上布置永磁体,电机定子线圈通电后,转子在与定子磁场相互作用下带动与其固定的螺旋桨叶片旋转。无桨毂型集成电机推进器不需要变速器、连轴器、减速器等机构,消除了螺旋桨桨毂和支柱,流阻更小,推进效率更高。如果使用传统的油润滑轴承,轴承的体积会很大,极大地增加推进器的重量[6];使用水润滑轴承,虽然无需额外的润滑物,也没有动密封,但技术难度大,成本高。

图 1 无桨毂与有桨毂型集成电机推进器Fig.1 Integrated motor propeller with/without paddle shaft

本文采用有桨毂型的集成电机推进器的设计形式,其结构主要有DW310-35 材质的电机定子和转子铁心;防海水铝制的螺旋桨与转子铁心固定;霍尔转子位置传感器安装在定子齿部;螺旋桨的桨毂内对称设置2 个可以承受轴向和径向载荷的圆锥滚子轴承,轴承和固定心轴连接;两端的毂帽通过与截面形状为NACA-0025 的3 支导叶与导管内表面连接,通过固定心轴将导管和螺旋桨在轴向上限位。相比于无桨毂的集成电机推进器结构简单,成本更低。

1.2 电机设计

电机采用无刷直流电动机(BLDC),也可以称为方波驱动电机,与正弦波驱动电机相比具有更高的材料利用率,增加约15%的输出转矩,转子位置传感器结构简单,位置信号仅需要做逻辑处理[7],降低了电机研制的难度。

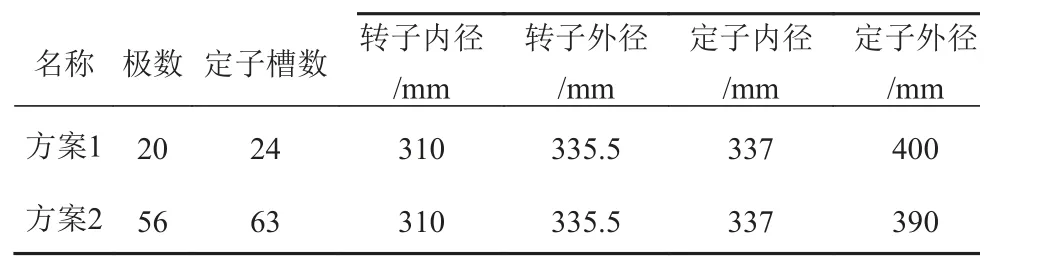

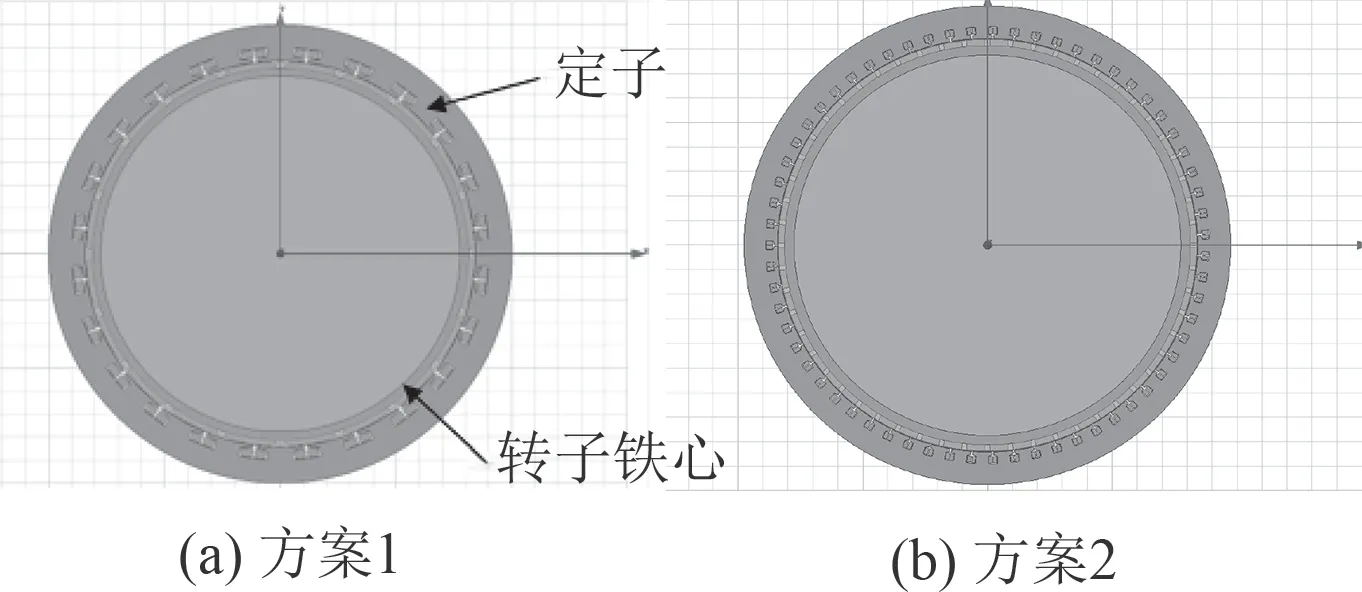

集成电机推进器的设计应尽量减小流体阻力,提高整个装置的工作效率。这就要求容纳在导管内的电机结构紧凑,限制了定子和转子的尺寸。依据无人艇的吃水,预取螺旋桨的直径300 mm,设计2 种的定子和转子方案,如表1 和图2 所示。

表 1 电机定子和转子设计方案Tab.1 Motor stator and rotor design

图 2 电机定子与转子剖面图Fig.2 Motor stator and rotor profile

2 种方案均采用两相导通星形三相六状态的导通方式,分数槽集中整距绕组方式,线圈节距为1。由于电机主体都在水下工作,水可以在电机的气隙中自由流动,有助于冷却电机,从而提高电流密度。同时,在定子和转子上涂覆氟化橡胶金属漆,使用环氧树脂封装表贴在转子上的永磁体和电气部件[8]。

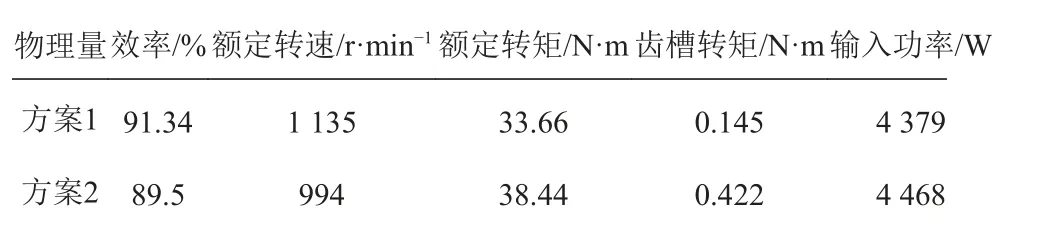

无人艇的工作电源为48 V 锂电池,要求电机功率4 kW,设计转速1 000 r/min,电机效率不低于85%。通过等效磁路法预取电机电枢长度、转子外径和永磁体的厚度。采用RMxprt 的参数化设计方法,将定子外径、定子槽的各个尺寸、永磁体极弧系数、定子外径等设为参数,把电机效率、额定转速、额定转矩、齿槽转矩和输入功率设为优先计算值。最后从众多方案里选出2 个比较理想方案的设计结果,如表2 所示。

方案1 极对数少,永磁体采用偏心设计,偏心距离90 mm,使得电机的齿槽转矩更小,永磁体呈扇形瓦状,尺寸大,加工成本高。而方案2 只需要采用常见的30 mm×15 mm×5 mm 尺寸的N35 钕铁硼磁铁,单价仅为4 元钱。由于极对数增加,可使定子和转子磁轭厚度减小,节约导管空间,故牺牲电机效率和额定转速,选择方案2。

表 2 两种设计方案的电机部分性能参数Tab.2 Parameters of the motor performance of two designs

2 集成电机推进器水动力性能数值模拟方法

2.1 控制方程

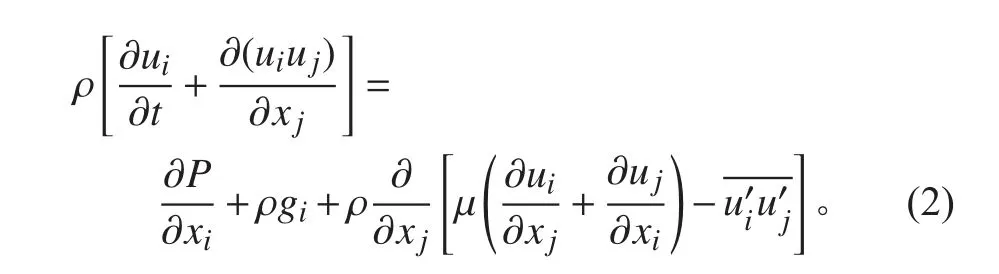

假定流体为不可压缩流体,则集成电机推进器周围流场的控制方程[10]为:

连续性方程

动量方程

式中:ui,uj为流体速度分量时均值( i,j=1,2,3);ρ 为流体密度;t 为时间;P 为压力时均值;gi为重力加 速 度 分量;为雷诺应 力 项;μ 为流体粘性系数;xi,xj均为坐标分量。

2.2 螺旋桨及导管

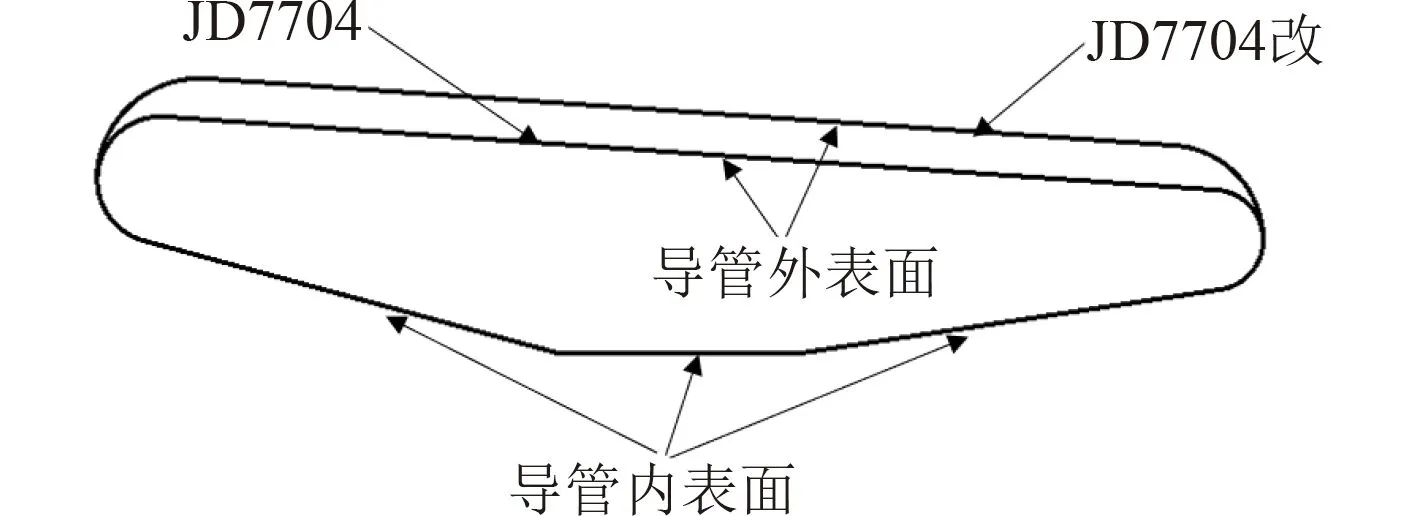

集成电机推进器在水下工作,其水下主要部分为导管和螺旋桨,必须经过水动力学设计,力求流阻小、推力大、效率高,取得理想的水动力性能。由于KA 螺旋桨的叶梢可以与电机转子结合好,电机的额定转矩和转速有限,依据图谱[9]采用4 叶,盘面比为0.55,螺距比P/D1.0 的KA 螺旋桨。因为电机的定子尺寸过大,推进器采用JD7704 的改型导管。该导管通过扩大JD7704 导管的外表面得到。本文将集成电机推进器与采用相同的螺旋桨,配合JD7704 导管的导管桨进行敞水性能对比。图3 为JD7704 与JD7704 改2 种导管剖面示意图。

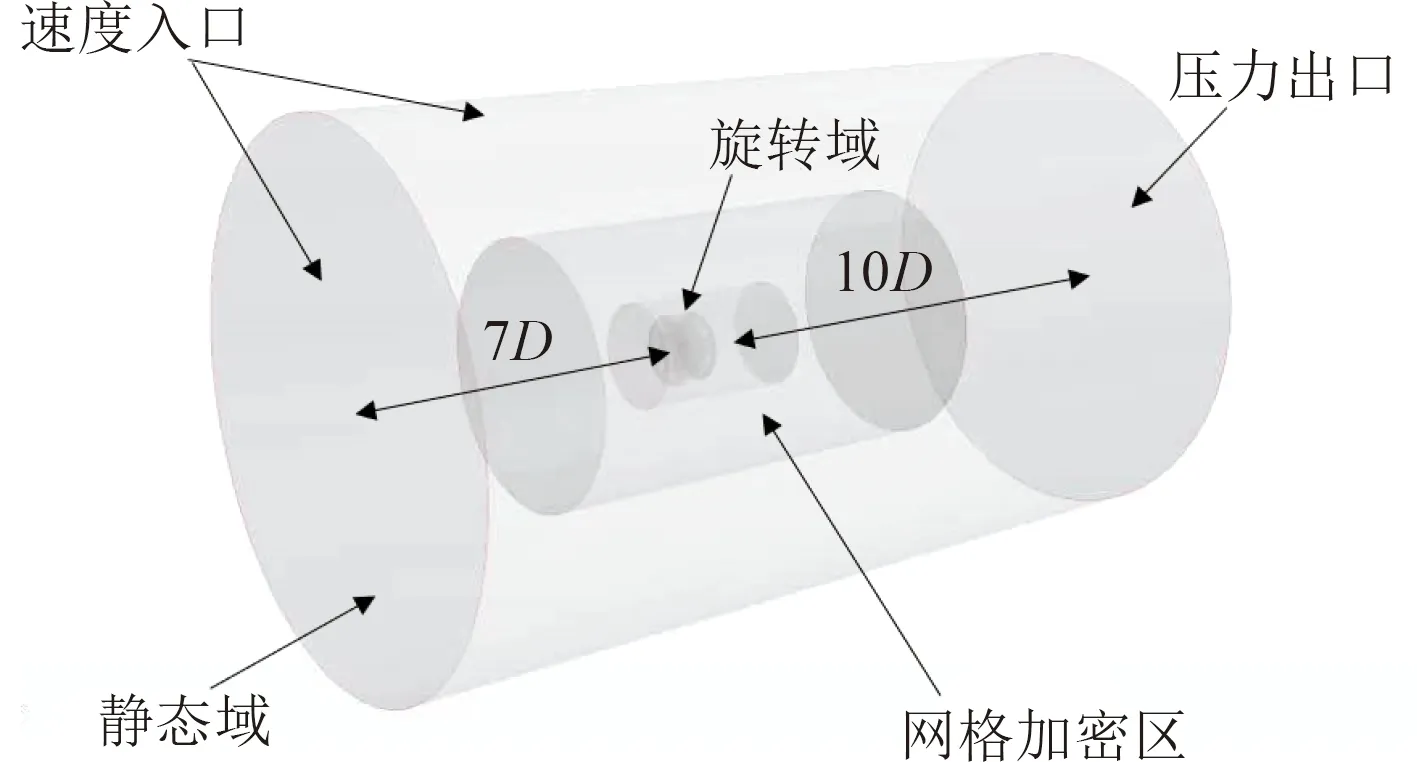

2.3 计算域及边界条件设置

计算域及边界条件类型如图4 所示,静态域和旋转域均为圆柱形,静态域的直径为螺旋桨直径D 的10 倍,来流端和去流端的长度分别为7 D,10 D。旋转域设在导管内,包围了螺旋桨和导管小部分内表面。将静态域和旋转域的交界面设置为Interface。为了更准确地传递旋转域与静止域的流场信息,在交界面的两侧设置单棱柱层网格,同时导管内外分别设置了3 个网格加密区,可以得到更好的流场演变。

图 3 导管剖面示意图Fig.3 Section of the duct

图 4 计算域与边界条件示意图Fig.4 Schematic diagram of computing domain and boundary conditions

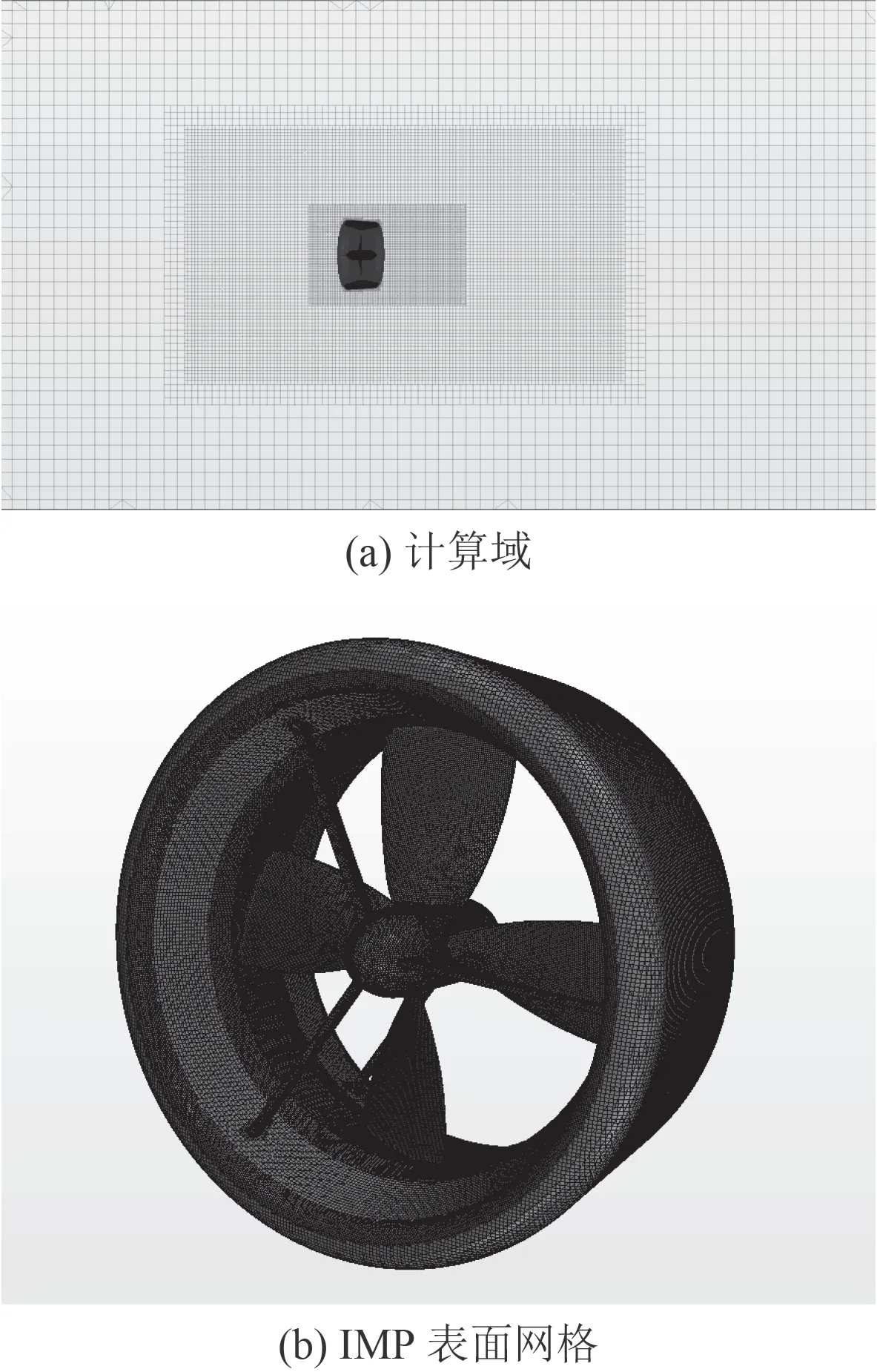

电机的定子内表面和转子的外表面间存在气隙,间距为0.75 mm。为计算方便,忽略了转子和导管的间隙,把导管视为实心体。对IMP 采用切割体和棱柱层网格,螺旋桨表面网格尺寸为1 mm,壁面设置5 层棱柱层网格,进行2 层全y+壁面处理,其中旋转域网格数106 万,静态域228 万,IMP 的网格如图5 所示。

2.4 数值仿真计算结果表达方法

根据本文构建的几何模型,在Star-ccm+软件上对集成电机推进器和导管桨进行数值仿真计算,得到推力T 和转矩Q。将在不同进速系数下所得的推力系数、力矩系数和效率的计算结果与导管桨已有实验数据进行对比,其中所涉及的螺旋桨推力系数 KT、转矩系数KQ、效 率η 的 计 算 公 式 以 及 相 对 误 差 ΔKT, ΔKQ,Δη ,平均误差Δ ¯如下式:

图 5 计算域及集成电机推进器网格示意图Fig.5 Gridding sketch of the computational domain and IMP

式中:J 为进速系数;下标EXP 表示实验值;下标M 表示采用CFD 计算得到的数据。

3 数值模拟结果分析

3.1 导管桨敞水性能仿真结果验证

湍流模型是数值模拟中经常用到的最基本模型,用于模拟湍流流动的情况,模拟结果的好坏很大程度上取决于湍流模型的准确度。为了使计算结果更准确,选取2 种最常用的湍流模型,采用移动参考系法,比较导管桨敞水性能。

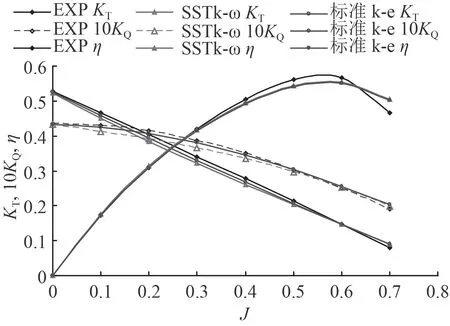

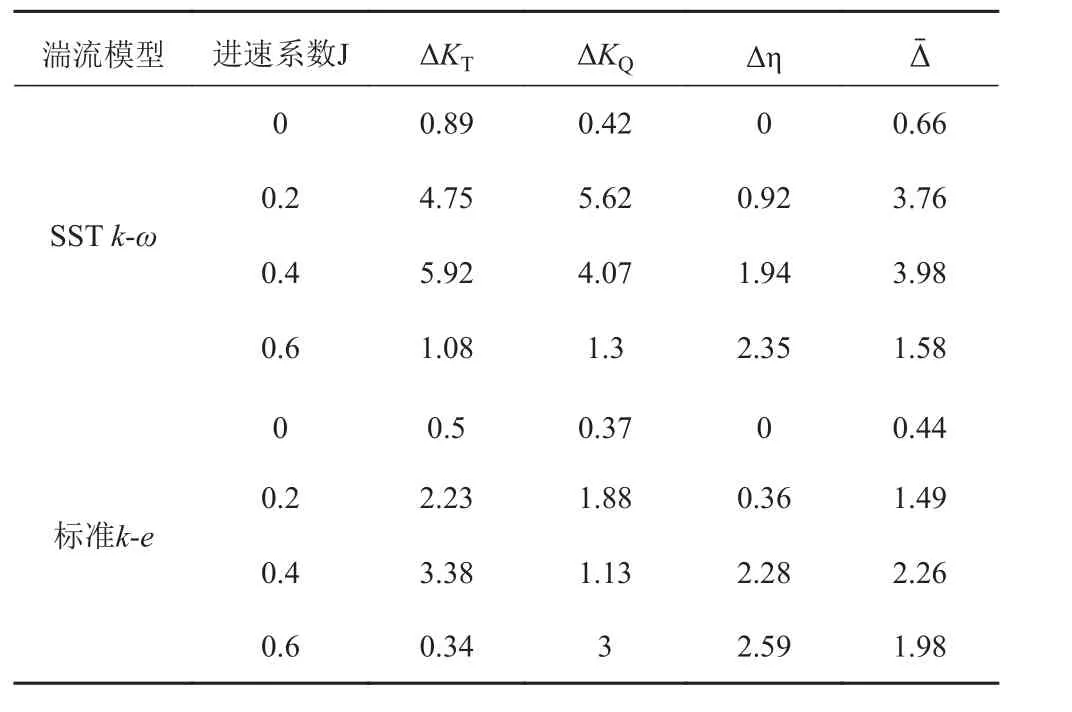

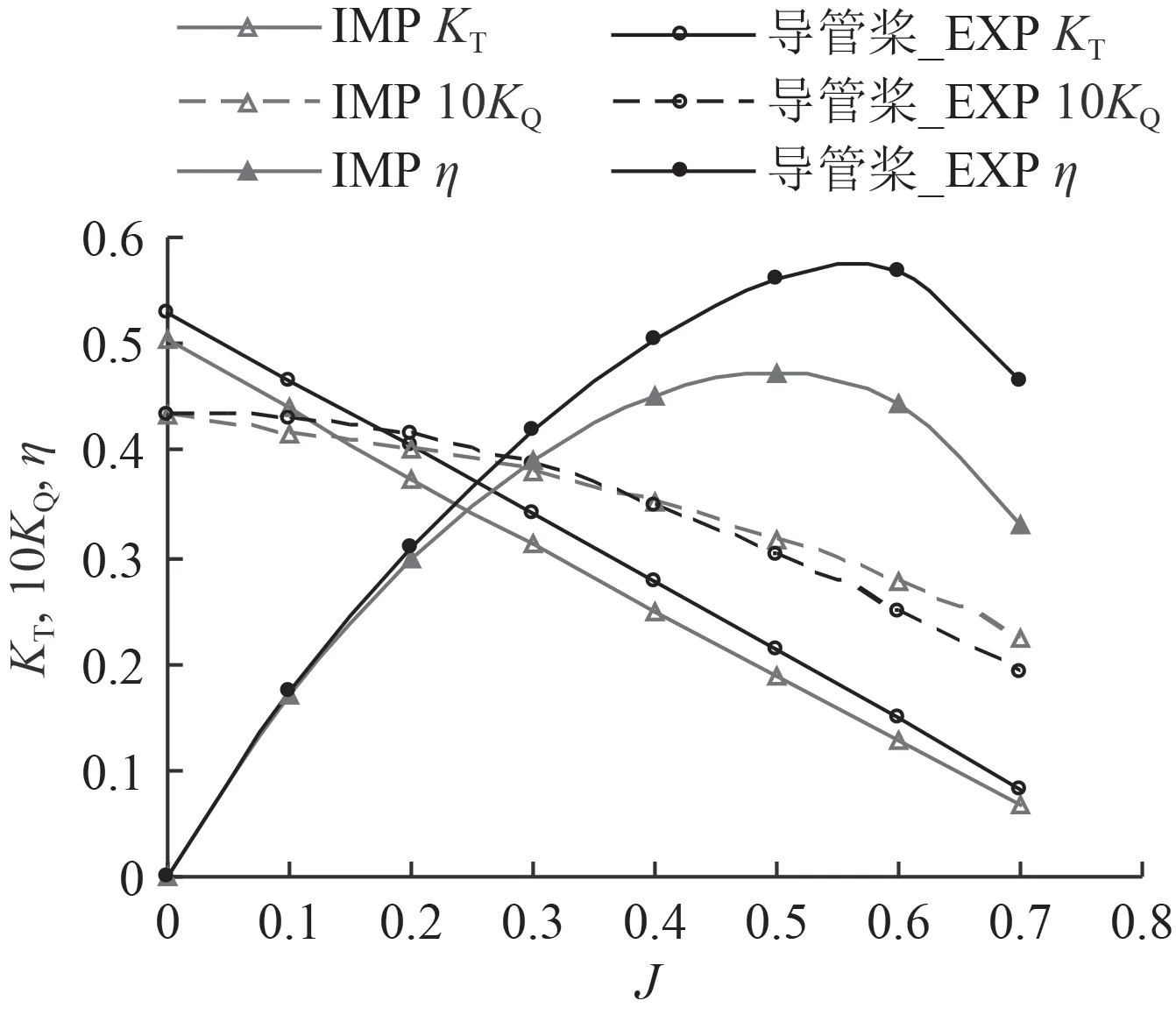

图6 给出了基于移动参考系法采用不同湍流模型计算值与试验数据[9]的对比曲线,表3 给出了基于数值仿真得到的推力和转矩,根据式(3)~式(9)求得的各物理值与试验值的相对误差百分比和平均误差。可以发现,在不同进速系数下,采用SST k-ω 和标准k-e 湍流模型计算得到的结果与试验结果变化趋势一致。结合表3 可以看出,采用标准k-e 湍流模型计算导管桨所得的水动力主要物理参数在进速0~0.6 范围内相对误差不超过3%,平均误差不超过2.5%,相比SST k-ω 湍流模型精度更高,但都能满足工程所需的合理结果。

MRF 运动参考系法和RBM 滑移网格法已经被广泛地应用于旋转机械的流体仿真,前者通过引入相对运动参考系来处理桨的旋转,是一种稳定性好、易于收敛的稳态方法;后者也称为刚体运动法,通过网格的旋转来模拟桨的真实运动,是计算时间更长、精度更高的瞬态方法,2 种方法可以共用1 套网格。

图 6 导管桨的敞水性能计算值与试验值比较Fig.6 Comparison of the open water performance of ducted propeller with experimental results

表 3 导管桨敞水性能相对计算误差和平均误差Tab.3 Relative calculation error and average error of open water performance of ducted propeller

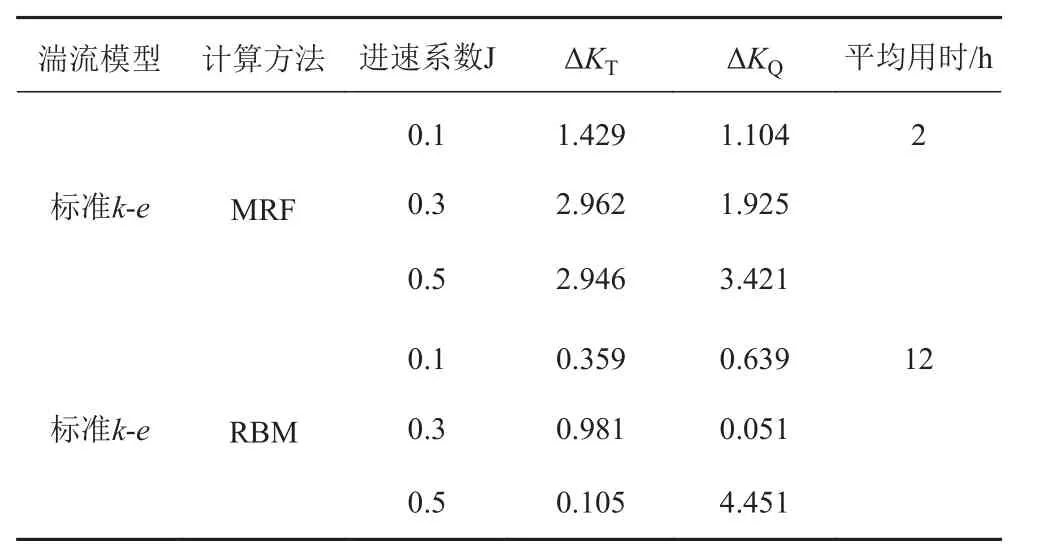

由表4 可以看出,使用同一套网格,通过滑移网格法的瞬态计算方法,相比移动参考系法可以计算得出更小的误差。导管桨转速为994 r/min,滑移网格法的计算时间步长0.000 2 s,往往需要计算到1 s 以后,监测的KT,KQ值才收敛稳定,使用相同的处理器,需要比通过移动参考系法计算耗费5 倍以上时间。

3.2 集成电机推进器与导管桨水动力性能比较

轴向诱导速度是影响推进器的主要因素,一般来说,进速越小轴向诱导速度越大,推进器产生的推力越大。而导管和螺旋桨各自的几何形状以及两者配合的一些几何参数,如叶梢间隙、螺旋桨在导管中的位置都会影响推进器的性能[11]。

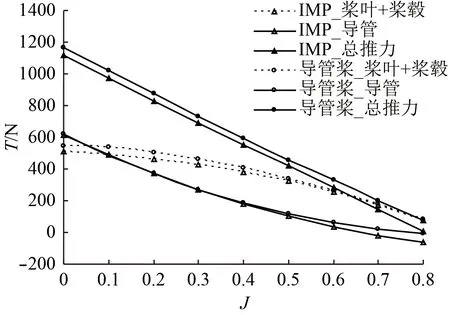

图7 表示集成电机推进器(IMP)和导管桨分别由螺旋桨和导管产生的推力分量及总推力随进速系数J变化的曲线比较。可以看出,导管桨的总推力一直大于集成电机推进器的总推力。低进速时,两者由导管产生的推力值比较接近,由螺旋桨产生的推力差值大。随着进速系数的增加,轴向诱导速度减小,艉流损失的能量增加,螺旋桨的推力减小。当进速系数J 大于0.7 时,导管产生阻力,由于IMP 的导管体积更大,产生更大的阻力。

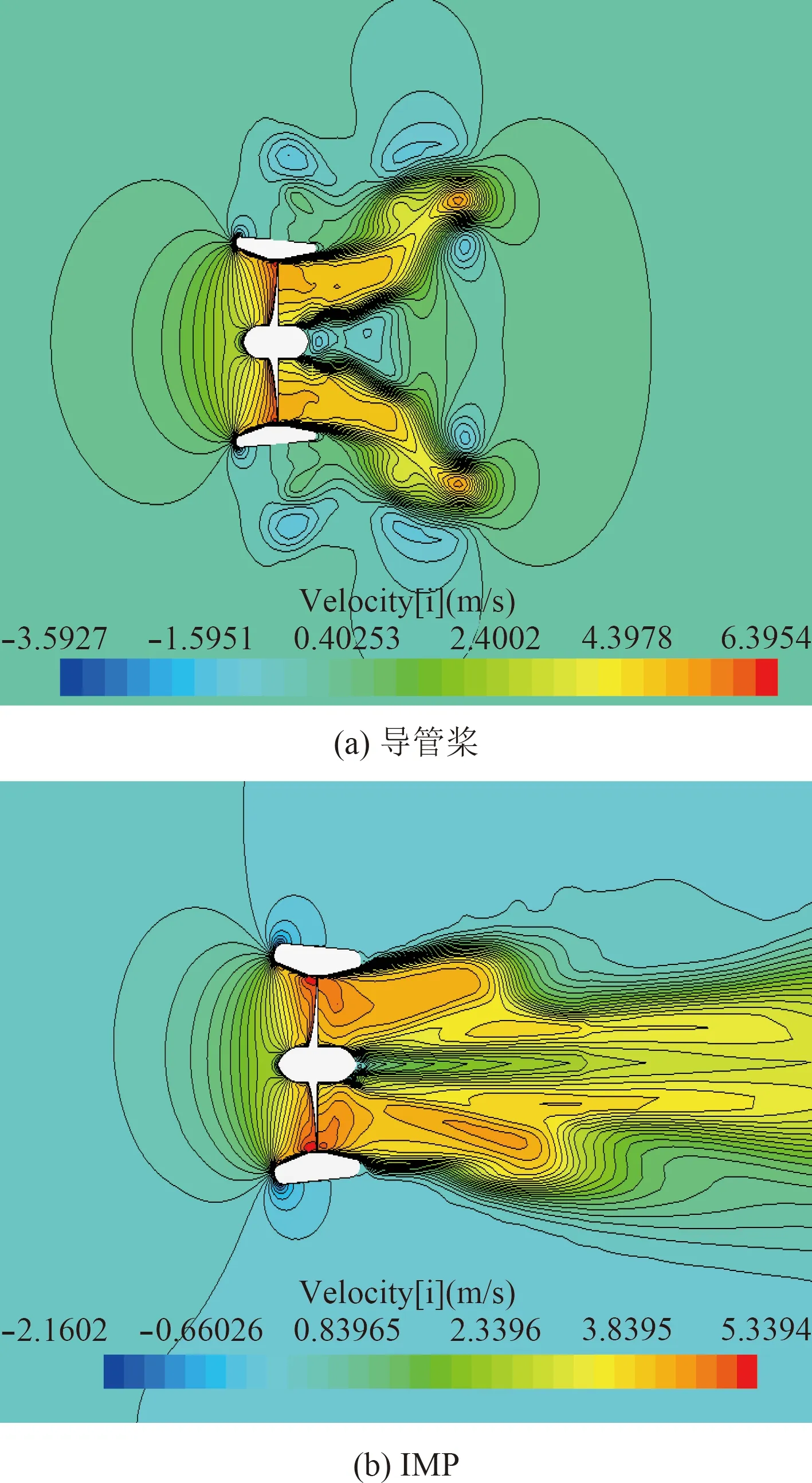

图7 和图8 所示的集成电机推进器(IMP)敞水性能数据来是通过MRF 法得到。可以看出导管桨的敞水性能优于IMP 推进器,在低进速系数时性能相差小。当进速系数大于0.4 时,推力和效率相差10%以上。这主要是由于IMP 推进器没有叶梢间隙,相比于导管桨,其轴向诱导速度减小,导致推力减小,从图9 的速度分布等值线图中也可以得到验证。同时推进器的导叶产生的阻力也不可忽视,低进速系数时,阻力值在5N 左右。

表 4 基于MRF 和RBM 的导管桨KT 和KQ 的相对计算误差以及平均计算用时Tab.4 Relative calculation error of KT and KQ and average calculation time for ducted propeller

图 7 不同进速时导管桨和集成电机推进器推力对比Fig.7 Comparison of the thrust between ducted propeller and IMP at different advance speeds

图 8 导管桨和IMP 敞水性征曲线比较Fig.8 Comparison of the open water characteristic curves between ducted propeller and IMP

图 9 进速系数J=0 时,导管桨和IMP 周围流场的速度分布等值线图Fig.9 Velocity distribution contour map near the ducted propeller and IMP at J=0

4 结 语

集成电机推进器是涉及电机、机械、流体、控制等多学科知识的新型高科技电力推进装置,本文分析了其机械结构、材料选择、电机设计和流体设计,并通过有限元数值仿真的方式进行了部分论证,为新型集成电机推进器的设计及优化提供参考。本文结论主要有以下几点:

1)在相同条件下,采用多极数、多槽数的电机设计,可以缩小电机尺寸和降低电机的成本,增加输出转矩,但会牺牲电机的效率和额定转速,使得推力减小。

2)有桨毂型集成电机推进器和导管桨的敞水特征曲线趋势一致,但由于集成电机推进器的螺旋桨叶梢和电机转子连接,不存在叶梢间隙,相比于导管桨,其轴向诱导速度会偏小,导致产生推力不如导管桨,效率降低。

3)导管的内表面几何形状是影响导管和螺旋桨推力分配的主要因素,通过扩展导管的外表面可以为电机的安装增加有效的空间。改进导管和电机的设计,提高电机的输出转矩和额定转速,选择合适的螺旋桨,是提高集成电机推进器性能的有效途径。