多斜孔平板总冷却效率及其梯度分布试验研究

2020-01-14彭云晖许全宏林宇震

彭云晖,张 弛,许全宏,林宇震

(1.南京模拟技术研究所,南京210016;2.北京航空航天大学航空发动机气动热力国家级重点实验室,北京100191)

0 引言

对于未来的航空发动机而言,特别是在提高增压比和降低污染排放的发展趋势下,燃烧室部件的耐久性备受关注。高增压比导致燃烧室进口空气温度更高,接近1000 K。而低排放燃烧技术需要增加参与燃烧的空气量,并降低壁面冷却气量,防止火焰筒壁面焠熄。因此,先进的燃烧室冷却技术需要充分挖掘冷却空气作为冷却剂的潜力[1]。多斜孔冷却是在现代燃气轮机燃烧室和涡轮叶片中广泛应用的冷却技术[2]。这种冷却方式在冷却剂形成冷却气膜前通过壁面内部大量斜孔来增强对流换热,从而达到充分利用冷却剂热容同时隔离高温燃气的目的[3-5]。虽然多斜孔冷却在工程上已得到广泛应用[2,6-7],国内外学者也对不同结构的多斜孔冷却特性开展了大量研究[8-10],为了获得多斜孔冷却的绝热气膜冷却效率,学者采用热敏液晶(Thermochromic Liquid Crystal,TLC)和压敏漆(Pressure Sensitive Paint,PSP)等对其进行试验测量[4,11],并配合流固热耦合数值模拟分析其总冷却效率[7,12],但热敏液晶测量方法需要在后处理中使用1维传热模型,很难捕获到小孔周围以及射流下游尾迹涡等关键部位的冷却效率2维分布细节信息[13]。而红外(Infrared,IR)成像技术作为非侵入式的表面温度测量方法,在气膜冷却研究中也得到了广泛应用[9,14-15]。Ekkad 等[15]基于瞬态红外成像技术,研究了单孔下游的气膜冷却效率和传热系数,证明了该测量技术的适用性;张弛等[14]采用红外成像技术研究了冷却孔偏角对多斜孔冷却平板总冷却效率的影响。与热敏液晶和压敏漆测量技术相比,红外成像技术可在更宽的温度范围内测量,获得更详细的2维表面温度场信息。

在影响多斜孔壁面冷却效率的多种参数中,吹风比是1个重要的气动参数[16-17],代表了冷却射流和高温主流的对流换热能力之比。与斜孔横向冷却射流相关的2种旋涡流动对冷却孔下游的冷却效率和传热具有重要影响:围绕冷却射流的马蹄涡(horseshoe vortices),与冷却射流耦合的双肾涡(kidney vortices)[18]。由于马蹄涡的存在,可将冷却射流卷吸到冷却孔出口的上游,有利于气膜在壁面上的扩散[19]。此外,当吹风比增加到1时,冷却射流会脱离壁面,伴随着反向旋涡(counter-rotating vortices)卷吸高温主流到壁面,导致冷却效率降低[20]。在试验和仿真中均发现:在较大的吹风比或速度比下,在全覆盖气膜冷却的冷却孔下游发生射流分离现象[16,21-22]。在以往相关研究中除部分涉及到宏观的温度梯度外[9],对冷却效率的梯度结果没有展示。

本文采用红外成像技术测量了多斜孔平板的稳态壁面温度分布,重点分析多斜孔气膜冷却的冷却效率梯度分布。

1 多斜孔冷却及参数定义

1.1 多斜孔平板结构

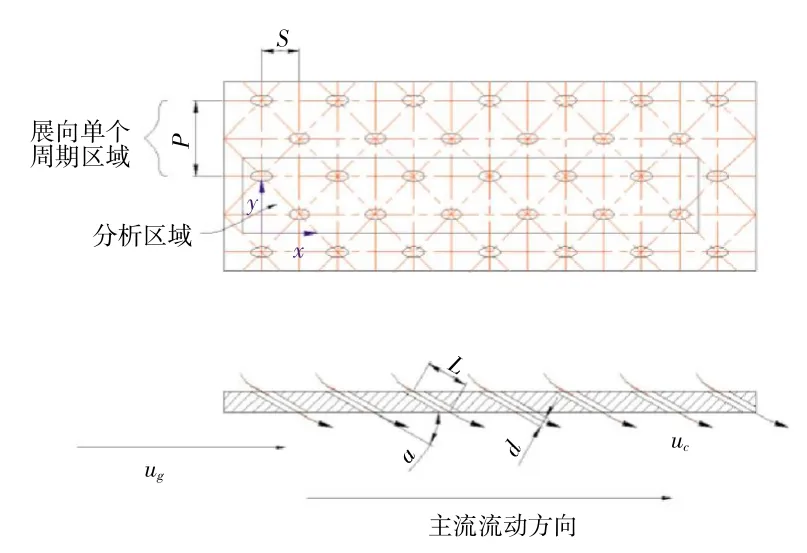

多斜孔冷却结构如图1所示。P为展向孔间距,S为流向孔排距,d为孔直径。1个冷却孔对应的菱形单元体冷却面积为P×S,冷却孔流通面积为πd2/4。因此,PS/d2可表示冷却孔冷却面积与流通面积之比,作为1种无量纲的孔间距参数,表示多斜孔平板的开孔率。对于给定的火焰筒压降,开孔率PS/d2是控制冷却气量消耗的关键。较小的PS/d2表示孔排列较密,对应着更多的冷却气量消耗。

图1 多斜孔冷却

本文所研究的多斜孔平板采用交叉孔排列,展向孔间距与流向孔排距之比P/S=2,属于正菱形排布。无量纲展向孔间距P/d=7.2,无量纲流向孔排距S/d=3.6,因此开孔率PS/d2≈26。冷却孔直径d=4.5 mm,平板厚度tW=9 mm,孔倾角α=30°,因此冷却孔长径比L/d=4。平板采用导热系数λ=0.453 W/m·K的低导热系数胶木复合材料制成,截面尺寸为220 mm×80 mm。

1.2 试验工况

吹风比M定义为

式中:ρc、uc分别为冷却射流密度和速度;ρg、ug分别为高温主流密度和速度。

在传统的绝热气膜冷却效率后处理方法中,大多采用沿平板厚度方向的1维传热模型,但这种方法无法捕获到绝热气膜冷却效率在壁面上的梯度分布信息[13]。由于本文研究对象为多斜孔,1维传热模型忽略了斜孔内部的传热分布,因此本文仅评估平板表面总冷却效率及其梯度的分布。

总冷却效率η定义为归一化的温度比[4]

式中:Tg为高温主流的温度;Tc为冷却射流温度;Tw为壁面温度。

总冷却效率η代表冷却剂为减少壁面被高温主流加热而提供的总体冷却效果,包含气膜隔离、对流换热和热传导等综合效果,在试验中通过直接测量Tg、Tc和 Tw后计算而得。

高温主流温度Tg和冷却射流温度Tc属于来流条件,在同一工况下均为定值,但壁面温度Tw是不均匀的,因此在壁面上存在温度梯度和总冷却效率梯度。

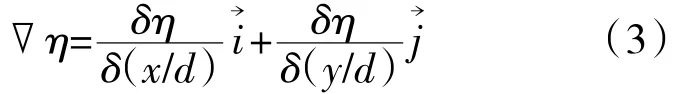

根据试验确定的总冷却效率η标量场,可计算出其梯度矢量场

该梯度矢量指出了在壁面上总冷却效率变化的方向,其大小表示变化的程度

此外,展向平均冷却效率可通过计算给定流向位置x/d上的平均总冷却效率得到

式中:Nspan为展向上的数据点数。

展向平均冷却效率ηspan-av在流向上的变化显示出总体冷却效率在流向上的发展趋势。

2 试验系统及方法

2.1 试验装置

试验装置的原理如图2所示。主流空气采用电加热器加热,保证了主流空气为纯净热空气,减小主流空气本身对测试平板和红外热像仪的热辐射影响。高温主流和冷却空气的温度采用K型热电偶测量,壁面的稳态温度分布利用ThermaCAM P60红外热像仪测量。当改变试验状态时,通常需要120 s才能达到稳定状态,判据为平板上3个固定点的红外温度测量数据,在30 s内各点的温度变化不超过1%时,认为达到稳定状态,记录壁面温度数据。高温主流的流量采用孔板流量计测量,冷却空气流量用浮子流量计测量。为了消除冷却空气对试验平板的冲击作用,冷却空气先通过38个直径为6 mm等间距布置的金属多孔板,然后再用网格尺寸为0.5mm×0.5 mm的6层细金属丝网匀流,因此测试板的冷侧壁面(不包括孔内壁面)的对流换热可以忽略[14]。

图2 试验装置的原理

根据试验装置和光学测试布置,可确定壁面温度分布图像的分辨率为0.62 mm/pix。试验测试主流通道尺寸为220 mm×80 mm×100 mm(长×宽×高)。为了便于红外成像测试,在试验平板对面开有200 mm×30 mm(长×宽)的窗口。在试验工况下,采用CFD数值模拟方法评估窗口导致的气流泄漏程度。结果表明,窗口气流泄漏量约占高温主流总流量的3.2%~8.4%。因此,主流流场受泄漏的影响较小,但会导致吹风比的误差增加到4.9%。

基于主流通道的水利直径,高温主流的雷诺数约为75000。为了模拟实际燃烧室的湍流情况,采用1个网格孔间距为22 mm,孔直径为12.7 mm的多孔板湍流发生器,放置在试验平板上游240 mm处,充分发展后可产生湍流强度为14.7%,累计尺度为9 mm的湍流流动[21]。

2.2 试验状态

试验状态条件和参数详细定义见表1[23]。高温主流与冷却射流的温度比Tg/Tc保持在1.35左右。当Tg/Tc<1.9时,壁温Tw/Tc随Tg/Tc线性增大,冷却效率对高温主流的温度变化不敏感[23]。通过标定试验,确定了该平板的热侧对流换热系数为400 W/K·m2。可知试验中该平板的毕涡数Bi=htw/λ≈7.95。在实际燃烧室中火焰筒壁面的Bi≈0.031,因此本研究所选用的较大毕涡数平板试验冷却效率数据,既不是绝热冷却效率,也不能直接用于实际燃烧室冷却设计,但可以更显著地展示壁面温度空间分布信息[10],便于进一步地分析和理解多斜孔板内部的传热过程。

表1 试验状态

2.3 试验误差

为了获得精确的壁面温度与红外信号之间的对应关系,采用埋入校准平板不同轴向位置上的3个K型热电偶测量温度作为壁面真实温度,在主流通热空气但没有冷却空气的情况对被测试壁面的发射率进行校准[14],最终发射率为0.86,在±5℃偏差内具有91%的数据置信度。根据试验状态参数、仪器精度和红外成像校准误差,可确定本文试验的总冷却效率及其梯度的误差分别为11%、15.6%。

3 结果与讨论

在试验平板上有5列孔(图1),展向可覆盖2倍孔间距的宽度。数据处理的区域位于平板中部,覆盖1个展向周期,流向上包含12排孔。利用红外成像测量的表面温度数据,可确定局部和平均冷却效率及其梯度值等重要的多斜孔冷却性能描述参数,并以2维图和1维曲线的方式展示。

3.1 喷口附近的射流结构

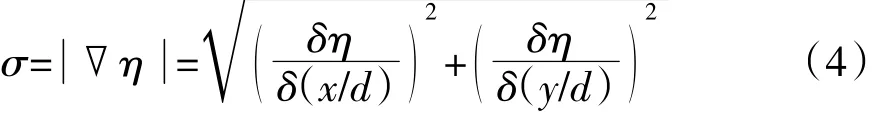

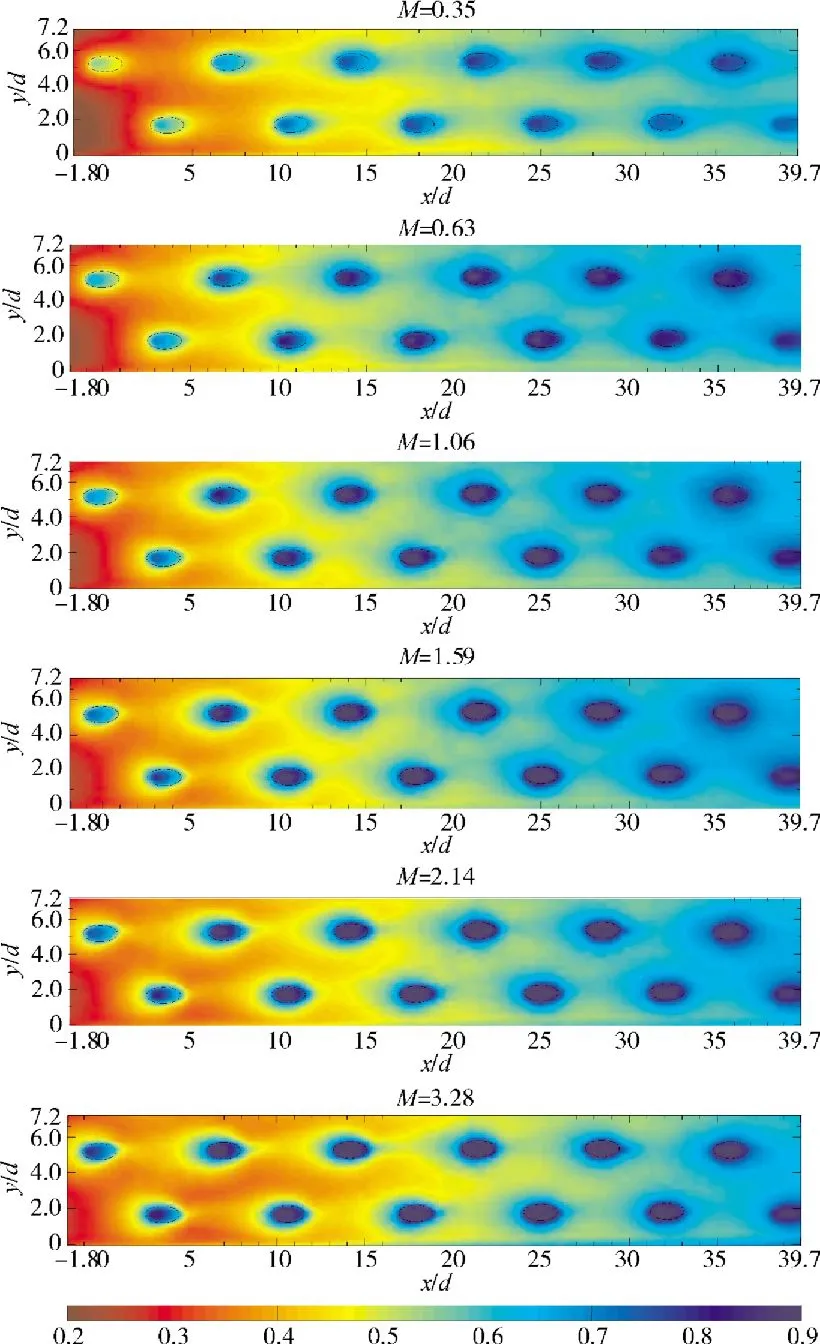

在不同吹风比下多斜孔平板的总冷却效率分布如图3所示。横坐标为无量纲流向位置x/d,纵坐标为无量纲展向位置y/d。流向位置的坐标原点x/d=0设置在第1排孔的中心线上。需要注意,第1排孔上游的总冷却效率不为0,说明本试验中平板并不是绝热的,其内部存在导热[4,10]。

图3 不同吹风比冷却效率分布

从图中可见,总冷却效率沿流向x/d增大而提高,这是由于多排气膜冷却的叠加效应[4]造成的。在孔的下游,存在冷却效率相对较高的区域。随着吹风比M从0.35增大到3.28,高冷却效率的区域先增加后减小,呈现非单调的变化趋势,主要是因为当吹风比M过高时,气膜射流会穿透主流,覆壁的效果减弱。

与绝热气膜冷却效率不同,总冷却效率的分布还受到孔内冷却换热和板内热传导的影响[23]。然而,由于本文使用了低导热材料,孔内“冷源”无法扩散到足够宽泛的区域,不能获得金属板试验中平滑的表面冷却效果[10]。

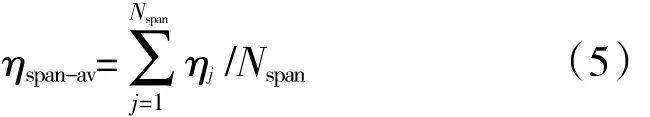

3.2 总冷却效率梯度分布

根据总冷却效率数据(图3)计算得到其梯度分布,如图4所示。不同吹风比下的总冷却效率梯度值分布如图4(a)所示,其在流向上呈现从1排孔到下1排孔的周期性分布。对于每排孔,展向上总冷却效率梯度值在除了孔附近区域外大部分区域均匀分布。在低吹风比M=0.35时,在孔出口周围环绕着较高的梯度区,但在其下游存在低梯度值的“间隙区”。在孔出口附近的这种梯度分布类似于马蹄涡结构,是在横向射流中最重要的流动结构之一[24]。随着吹风比的增大,冷却效率梯度的马蹄涡状结构得到强化,在吹风比大于1.59的情况下,该结构包裹了整个孔出口,下游不再有低梯度值的“间隙区”。在横向射流的涡结构[24]中,近壁区域的马蹄涡通常形成于射流出口的前缘,并沿着孔边缘生长,对孔附近的冷却效率有直接影响[19]。而在倾斜孔的几何结构中,孔内冷却效应容易导致孔上游地区的冷却效率梯度较高[23],原因在于倾斜孔到热表面的距离较短,孔内冷却的热传导效应在孔出口上游比下游更强。然而,通过简单的采用平均绝热冷却效率和传热特性数据的3维热固耦合计算可知[25],不考虑流动结构的影响时孔出口上游和下游区域的冷却效率梯度值并不会相差很大。因此,本文采用的低导热材料抑制了热传导效应,而且仅是热传导并不能产生目前观察到的孔下游低梯度值的“间隙区”。另一原因可能与孔出口附近的局部冷却效率还受到流动结构的影响有关。

为了更详细地刻画冷却效率的局部梯度矢量,给出了不同吹风比下第3排孔区域的梯度矢量图,如图4(b)所示。从图中可见,由于孔内对流冷却和特征涡结构导致孔附近区域的冷却效率朝着孔的方向迅速提高,具有较高的梯度。随着吹风比增大,总冷却效率梯度也越来越明显,特别是在近孔附近及其下游。在每个孔附近有2个高梯度值区域(图4(b)中的“H”和“W”),分别对应着射流出口上游的马蹄涡和射流两侧的壁面尾迹涡[24]。在M=0.35的低吹风比下,较弱的马蹄涡不足以包围整个射流出口,并且此时冷却射流贴壁流动,在孔的下游存在有效的气膜冷却,因此冷却效率变化较小,梯度较低,在图4(b)中存在1个低梯度值的间隙区“G”。

图4 不同吹风比下总冷却效率梯度分布

3.3 展向平均冷却效率

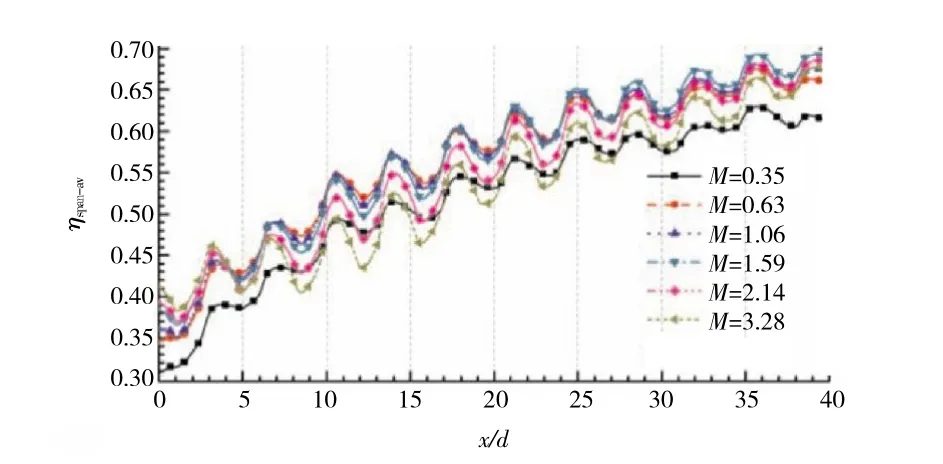

以上的讨论重点是局部冷却效率,为了更好地观察吹风比M对总冷却效率的影响,绘制了不同吹风比下展向平均冷却效率ηspan-av沿流向发展的曲线,如图5所示。

图5 不同吹风比下的展向平均冷却效率

从图中可见,在流向位置x/d<8的上游区域,吹风比为0.35时展向平均冷却效率值最低,在该区域随着吹风比的增大,冷却效率提高。在x/d>8的区域,吹风比增大到1.59时,展向平均冷却效率达到最高,随后随着吹风比的增大而降低,这是因为大吹风比导致冷却射流穿透主流使气膜覆壁效果减弱。当x/d>35,并且吹风比M>0.63时,展向平均冷却效率充分发展,达到0.65~0.70,变化变缓,这是气膜叠加效应产生的结果[12]。

4 结论

不同于直接获取绝热冷却效率等基础数据或者实际燃烧室工程设计,本文主要研究了低导热材料多斜孔平板的总冷却效率及其梯度,采用红外成像技术测量壁面温度,目的是更显著地展示壁面温度空间分布信息,进而分析多斜孔平板的传热过程。

基于多斜孔平板总冷却效率及其梯度的2维分布图和展向平均冷却效率结果,得到以下结论:多斜孔平板的总冷却效率得益于孔内对流换热冷却和气膜隔离作用,气膜隔离作用在大吹风比(>1)时由于冷却射流与壁面分离而被弱化,而孔内对流冷却和横向射流特征涡结构影响孔附近区域的冷却效率,导致此处较高的梯度值和独特的梯度分布形式。因此,可通过采取措施调整冷却孔附近的横向射流特征涡结构和孔下游的覆壁程度来改善多斜孔的冷却效率。