刚玉磨料显微试样的磨削工艺研究*

2020-01-13赵金坠陈学伟李丙文冯克明王小光

邢 波, 赵金坠, 陈学伟, 李丙文, 冯克明,3, 王小光

(1. 郑州磨料磨具磨削研究所有限公司, 郑州 450001)

(2. 国家磨料磨具质量监督检验中心, 郑州450001)

(3. 超硬材料磨具国家重点实验室(筹), 郑州 450001)

刚玉磨料以高熔点、高硬度、高耐磨性等优点被广泛用来制造各种磨具[1-2]。刚玉类磨料的硬度是评价磨料性能的重要指标,也是评价其可加工性和耐磨性的关键指标,一般用努式或维氏硬度表示。在刚玉类磨料显微硬度测试时,试样的表面质量不佳易导致压痕轮廓不清晰,继而影响测试的准确性。根据ASTM内部实验室认证,显微硬度测试的准确性主要由施加的试验力、金刚石压头的几何形状及完整性和压痕尺寸的测量误差等因素来决定,而试验力和金刚石压头由设备本身的制造工艺决定,压痕测量误差则主要取决于试样表面的粗糙度:刚玉类磨料显微试样表面越粗糙,压痕轮廓越不清晰,测量对角线时就不准确,从而影响到硬度的测试结果[3-4]。

刚玉类磨料显微试样的制样常采用一定浓度的金刚石研磨液在玻璃平板上直接研磨,研磨液中的金刚石由粗粒度逐渐过渡到超细粒度,直至试样表面的粗糙度达到《ASTM E384-2017材料微压痕硬度标准试验方法》标准中规定的镜面要求。然而,由于刚玉磨粒自身硬度较高,即使选用硬度最高的金刚石磨粒对试样进行研磨,仍然存在制备周期长、效率低的问题。此外,刚玉磨料试样的制样质量评价主要依靠人工目测和经验来判断,很难保证试样质量的一致性和再现性,继而影响到显微硬度测试的准确性。这方面的国内外学术研究中,学者们主要集中于金属材料的金相制样[5]和建筑材料的岩相制样上[6],对于硬度更高的刚玉磨料的制样效率提升与质量表征方面报道甚少。

近年来,随着超精密磨削加工技术的快速发展,脆性材料的加工效率和加工精度得到提高,在脆性材料镜面加工方面超精密磨削表现出手工研磨难以比拟的加工效率和面形精度[7-8]。本研究针对目前刚玉磨料显微制样工艺中存在的问题与不足,采用超细树脂金刚石砂轮对锆刚玉(ZA)、微晶刚玉(SG)、棕刚玉(A)和黑刚玉磨料(BA)试样进行直接磨削制样,对比了直接磨削制样和手工研磨制样的表面质量和效率,且优化了直接磨削4种刚玉磨料试样的制样工艺参数。

1 直接磨削制样机理

对于刚玉磨料等硬脆性材料的磨削加工来说,要提高其表面加工质量,只有当硬脆性材料处于塑性域去除时才能实现。根据BIFANO等[9]的硬脆材料延性域去除机理,当磨削切深小于某个临界值时塑性变形成为材料的主要去除方式,从而避免材料的脆性破坏;一旦切深超过某临界值,材料就可能产生宏观裂纹等问题。脆性/延性磨削的临界切削厚度为:

(1)

式中:hcu,krit为临界切削厚度,E为硬脆材料的弹性模量,Kc为硬脆材料的断裂韧性,H为硬脆材料的硬度。

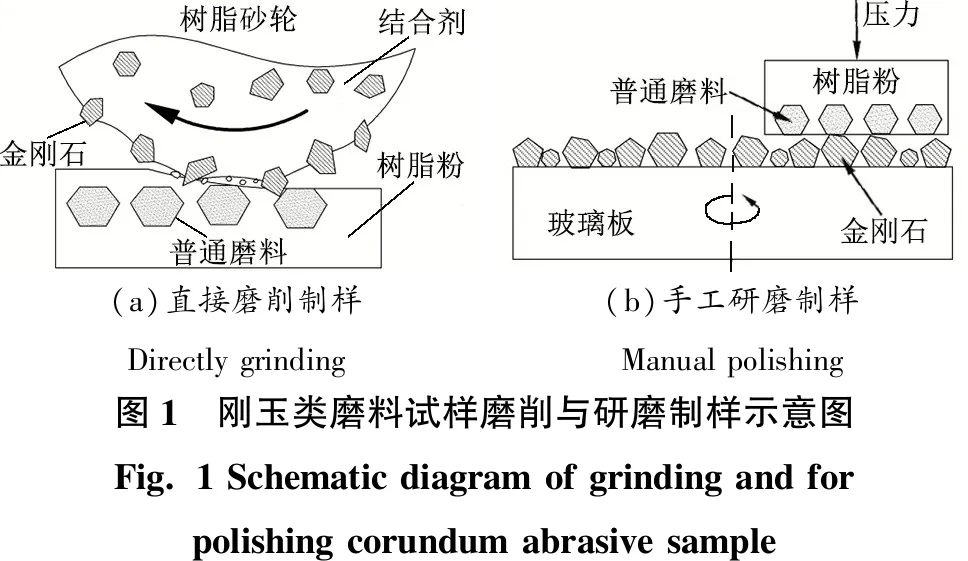

此外,刚玉类磨料的直接磨削与手工研磨工艺相比具有以下优点[10-11]:(1)磨粒固结在磨具上,结合剂对磨粒的结合强度高,且磨粒的切削速度快,加工效率高;(2)磨削系统刚性远好于研磨的柔性系统,能够精确控制磨粒切削厚度;(3)磨削过程中,同时参与切削的磨粒数量多,磨粒所受到的切削力较为均匀,降低了对磨粒均匀性的要求;(4)在适当的参数条件下,脆性材料仍能以延性去除的方式进行磨削加工,从而降低了刚玉磨料试样表面的损伤程度,获得高质量的磨削表面。刚玉类磨料试样直接磨削与手工研磨制样示意图如图1所示。

2 试验条件与方法

2.1 试验条件

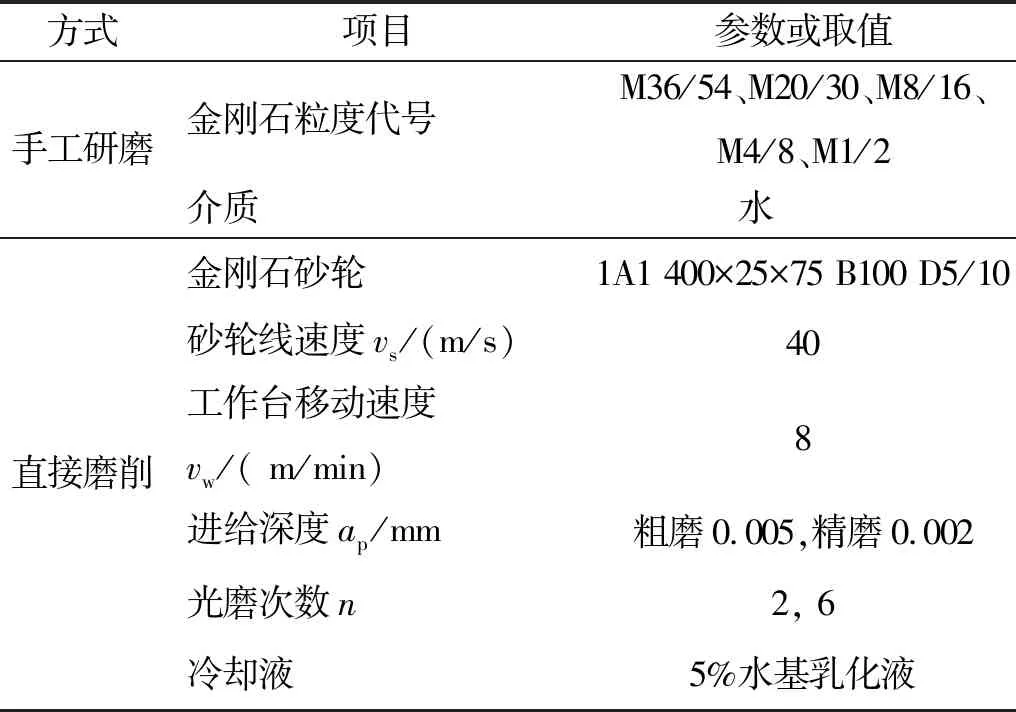

选择锆刚玉、微晶刚玉、棕刚玉和黑刚玉4种磨料,锆刚玉粒度为F16,后三者粒度均为F60,经过树脂粉热压镶嵌后,制作成试验块,手工研磨与直接磨削参数如表1所示。

表1 手工研磨与直接磨削参数

其中,手工研磨是将表1中的金刚石微粉从粗粒度到细粒度依次与水配比成研磨液,铺在玻璃平板上对磨料试样进行手工研磨制样;直接磨削是采用型号为1A1 400×25×75 B100 D5/10的超细树脂结合剂金刚石砂轮,在超精密平面磨床MM7120A上对磨料试样进行直接磨削制样,其粗磨、精磨和光磨都采用同一超细金刚石树脂砂轮,只是粗磨的进给深度大于精磨的,而光磨的进给深度为0。

2.2 试样表面参数测量

采用日本基恩士VHX-3000观察试样表面形貌;采用美国Leco LM-700AT显微硬度仪测量试样的维氏硬度,其压头为金刚石正四棱锥体,压头相对两面之间的顶角为136°±30′。测试时保持时间设置为15 s,连续对每种试样的10个不同位置点进行硬度测量,最终硬度值取其算术平均值,再对10组数据进行离散度分析,判断数据偏离平均值的程度。

采用美国Nanovea JR25白光干涉三维轮廓仪对磨料试样表面进行线性扫描,设置的扫描长度为3 mm,步长为2 μm,扫描速度为1 mm/s,光斑直径为1.7 μm;将原始数据导入数据处理软件中,依据磨粒直径大小进行拘束有效区间截取、较平和滤波处理;根据粗糙度计算公式对处理后数据进行计算,获得被扫描的磨粒表面粗糙度。每种试样随机测量4颗磨粒,取其平均表面粗糙度值作为该试样表面质量的评价指标。

3 结果与分析

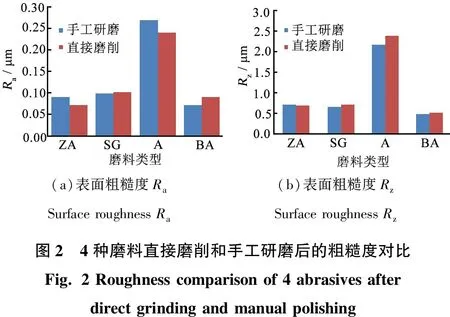

3.1 刚玉类磨料试样的表面粗糙度

图2是在表1参数下经过粗磨、精磨、光磨6次后的4种刚玉磨料试样与手工研磨试样的粗糙度值对比。由图2可见:经过直接磨削制样的4种刚玉磨料试样表面粗糙度Ra和Rz与手工研磨制样的基本接近。其中,ZA、SG和BA磨料直接磨削后的Ra、Rz分别小于0.1和1.0 μm;而A磨料的粗糙度较大,主要是该磨料内部缺陷较多,增大了其表面粗糙度值,但测定的A非缺陷区域表面粗糙度值Ra≤0.1 μm,接近于镜面。直接磨削时的所有磨粒均固结到树脂结合剂中,磨粒不能自由移动,且磨粒切削的最大切削厚度容易控制,在微小切削深度下,使最大切削厚度接近刚玉类磨料的临界切削厚度,从而实现磨料的半延性域或延性域除去,达到手工研磨的效果。

3.2 刚玉试样的显微硬度

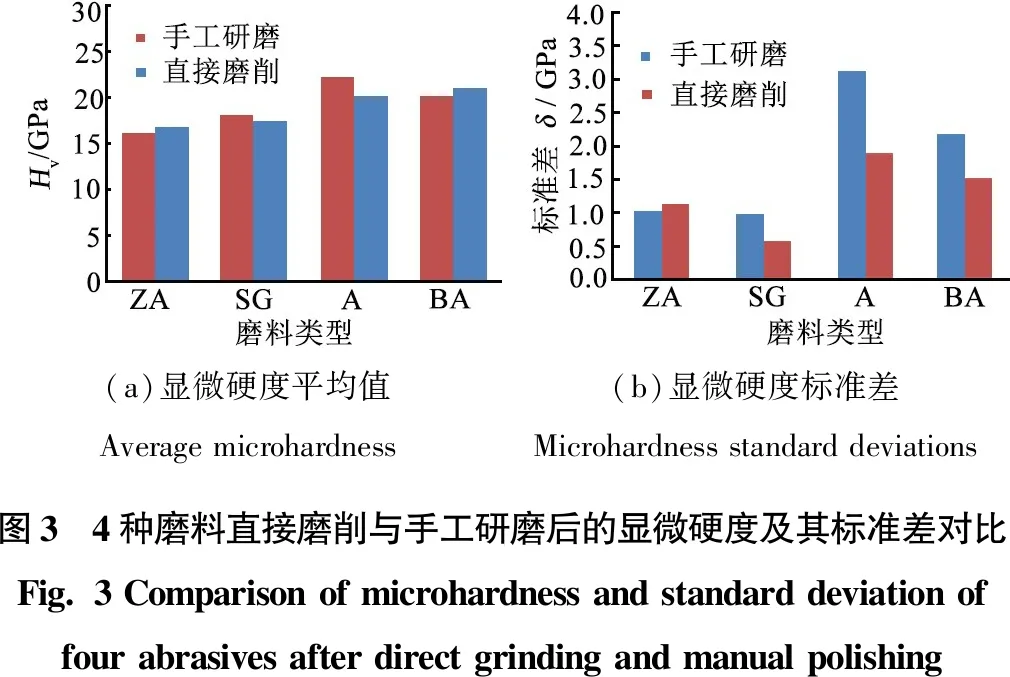

图3是在表1的条件下经过粗磨、精磨、光磨6次后的4种刚玉磨料试样与手工研磨试样的显微硬度平均值与标准差对比。由图3可见:4种磨料直接磨削制样的平均硬度值与手工研磨后的基本一致(图3a);而在标准差方面,除了ZA磨料接近外,其他3种磨料直接磨削后的都比手工研磨后的低(图3b)。这表明直接磨削的试样表面损伤层厚度可控,其表面粗糙度较均匀。

3.3 直接磨削试样的表面形貌

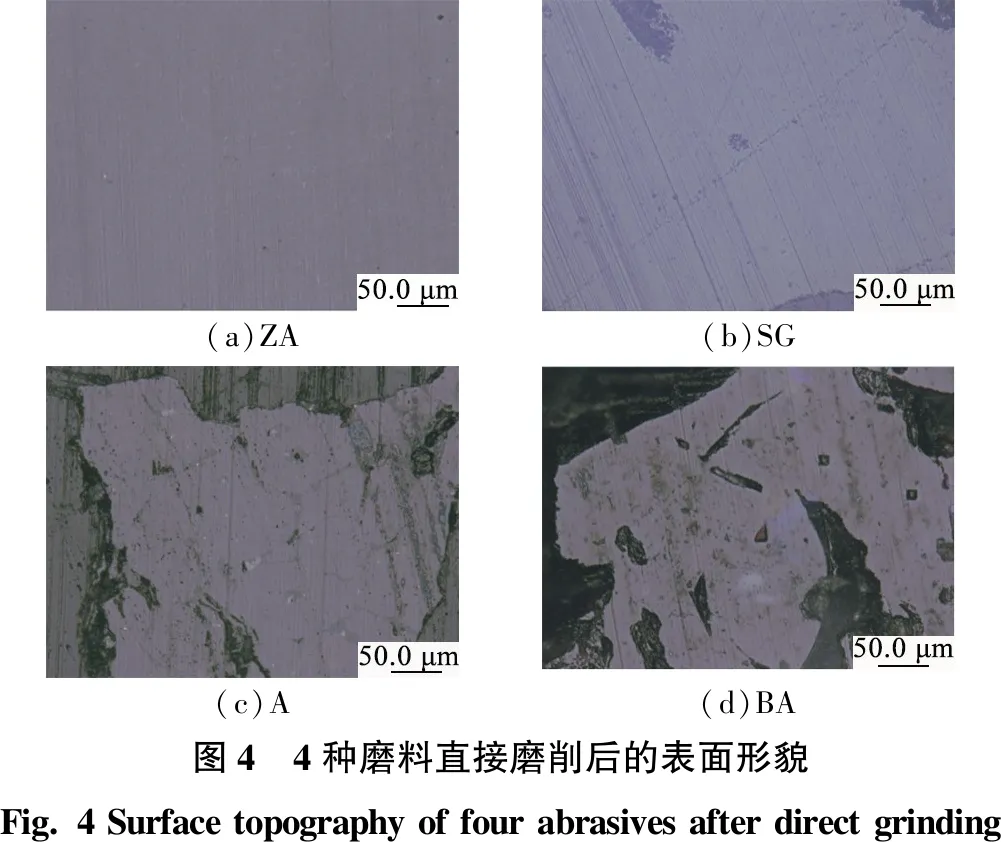

图4是在表1的条件下经过粗磨、精磨、光磨6次后的4种刚玉类磨料试样表面形貌图。由图4可见: 4种磨料表面均未出现微观裂纹和脆性崩碎产生的凹坑,且由金刚石磨粒耕犁切削造成的切削纹路清晰可见,磨痕深度较浅,并微微向两侧隆起(耕犁现象),呈现明显的塑性去除特征。即在表1给定的参数下,刚玉磨料试样的表面能够实现延性域去除,从而获得较低的表面粗糙度。

3.4 试样的制样效率

表2是在表1的条件下经过粗磨、精磨、光磨6次后的制样效率与手工研磨制样效率的对比。从表2可看出:刚玉类磨料试样手工研磨制样共需约2~3 h;而在超精磨平面磨床上,采用超细粒度金刚石树脂砂轮对磨料试样进行直接磨削制样,整个制样时间仅需34~55 min,直接磨削的制样效率比手工制样的至少高2倍。这是因为刚玉类磨料硬度较高,手工研磨时金刚石磨粒在自由状态下,很难侵入刚玉类磨料内形成切削作用,而机械磨削则是在较高的刚性系统中,强力驱使被固结的金刚石磨粒对刚玉类磨料表面进行定量切削,并且金刚石磨粒切削速度快(40 m/s),参与切削的磨粒数多,所以单位时间内的材料去除效率高。

表2 直接磨削与手工研磨效率对比

3.5 直接磨削工艺参数优化

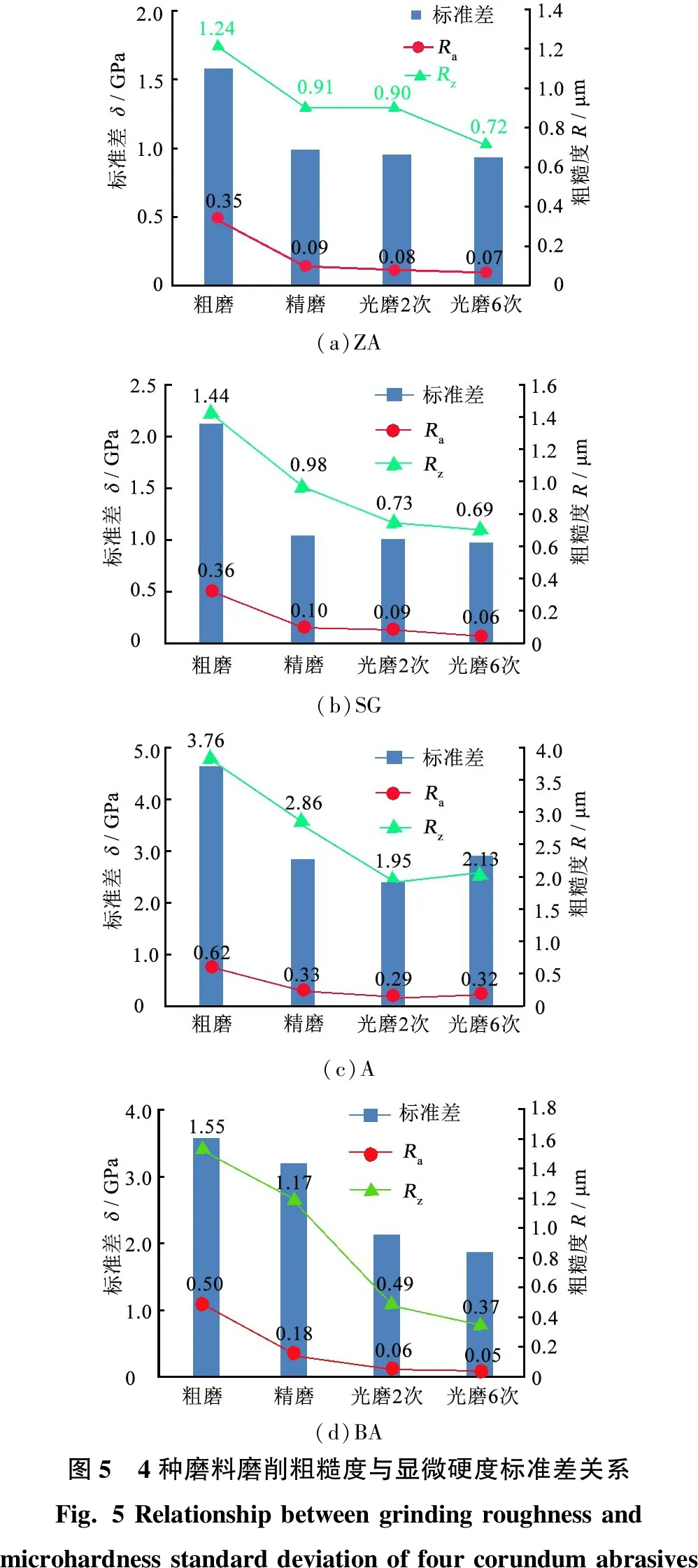

图5是在表1的条件下4种刚玉类磨料试样经过粗磨、精磨、光磨2次、光磨6次4个阶段的磨粒试样表面粗糙度和显微硬度标准差测试结果。

由图5可见:4种磨料的显微硬度标准差随着粗磨、精磨、光磨的进行呈先降低后稳定的趋势。其中,ZA、SG、A等3种磨料试样粗磨后的显微硬度标准差分别为1.57、2.12和4.57 GPa,再进行精磨后其显微硬度标准差大幅度降低至0.99、1.04和3.01 GPa。继续增加光磨次数后,ZA、SG的显微硬度标准差基本不变,而A呈现先降低后上升的现象,但最后的标准差与精磨后的基本持平;BA磨料试样的显微硬度标准差由精磨后的3.17 GPa大幅度降低至光磨2次后的2.11 GPa,当继续增加光磨次数时,其标准差呈现微降低的现象。因此,从ZA、SG、A 的显微硬度标准差来说,3种磨料试样的制样到精磨即可,无需光磨工序。

由图5还可以看出:ZA、SG、BA等3种磨料试样的Ra和Rz都随粗磨、精磨、光磨的进行呈降低后稳定的趋势;其中,无缺陷脆性磨料ZA和SG的Ra和Rz在精磨后稳定在0.09、0.91 μm和0.10、0.98 μm,有缺陷磨料棕刚玉A的Ra和Rz在精磨后稳定在0.33和2.86 μm,因此从提高制样效率的角度考虑,无需后两道的光磨工序。同理,由于BA磨料在精磨后的Ra和Rz值与后两道工序相差较大,且光磨2次后的Ra和Rz值基本稳定在0.06和0.49 μm,故从制样效率及制样成本角度考虑,光磨2次为其最后工序较合适。黑刚玉BA的这种特性是由于其脆性比其他种类磨料高,使脆性/延性磨削的临界切削厚度减小,在精磨时黑刚玉还处于脆性或半延性域除去阶段,因此需要增加光磨次数,以增大其延性域去除速率占比,提高试样表面质量。

总之,ZA、SG和A磨料试样用超细树脂金刚石砂轮精磨后,其试样表面满足显微硬度测试要求,而BA磨料试样则需再增加光磨2次工序才能满足测试要求。

4 结论

基于脆性材料延性域去除机理,对比分析了刚玉类磨料试样的直接磨削制样与手工研磨制样特点,并通过磨粒粗糙度轮廓截取、较平、滤波、计算等处理,获得了真实的刚玉磨粒表面粗糙度,得出如下结论:

(1)4种刚玉磨料试样直接磨削和手工研磨制样的表面粗糙度、显微硬度、表面形貌非常接近,但直接磨削制样的效率比手工研磨的效率至少高2倍。

(2)ZA、SG和A等3种磨料试样直接采用粒度号M5/10的树脂金刚石砂轮,经粗磨、精磨工序可满足显微硬度测试要求,而BA磨料需要在粗磨、精磨基础上,再增加光磨2次工序,也可达到显微硬度测试要求。

(3)采用直接磨削方法对刚玉类磨料试样制样,既满足刚玉类磨料显微试样表面质量要求,又大幅度提高了制样效率。