金刚石砂轮磨削轴承用ZrO2陶瓷表面质量研究*

2020-01-13李颂华韩光田陈文征王科冲

李颂华, 韩光田, 孙 健, 陈文征, 王科冲

(1. 沈阳建筑大学 机械工程学院, 沈阳 110168)

(2. 沈阳建筑大学, 高档石材数控加工装备与技术国家地方联合工程实验室, 沈阳 110168)

轴承是装备制造业中重要、关键的基础零部件,直接决定重大装备等产品的性能、质量和可靠性[1];而氧化锆陶瓷具有耐高温、耐磨损、耐腐蚀,高硬度、高强度,热膨胀系数低、自润滑性好等优点[2-3],是制造轴承的理想材料。但氧化锆陶瓷是典型的难加工材料,相对于传统金属材料,氧化锆陶瓷的磨削工艺研究相对落后,磨削加工技术还不成熟。

国内外专家对工程陶瓷加工做了大量研究。ZHANG等[4]通过试验得出:随着砂轮线速度增大,陶瓷材料由脆性断裂转变为塑性变形时其粗糙度出现一个峰值,这种结果对优化磨削参数、提高磨削表面质量具有重要意义;马廉洁等[5-6]通过磨削加工微晶玻璃陶瓷,研究陶瓷材料的去除形式和表面粗糙度;李颂华等[7]为解决氮化硅陶瓷磨削加工难题,对磨削加工参数进行优化;曹连静等[8]采用金刚石线锯对氮化硅陶瓷进行切割试验,探讨了线锯及其磨损对切割表面质量的影响;张昌娟等[9]通过对比氧化铝陶瓷在不同振动模式下的普通研磨与超声研磨,证明了超声振动研磨有利于降低工件表面粗糙度;谢桂芝等[10-11]为实现工程陶瓷优质高效的磨削加工,建立了工程陶瓷高速深磨磨削力的数学模型来研究磨削工艺参数。此外,为解决工程陶瓷材料高质量高效率低成本磨削加工问题并推动其广泛应用,除了要研究新的磨削方法,还需要严格控制各个磨削工艺参数[12-14]。

由于对工程陶瓷加工的研究还存在不足,制约了工程陶瓷在精密和超精密轴承领域的广泛应用。本研究利用树脂结合剂金刚石砂轮对氧化锆陶瓷进行磨削加工,测量氧化锆陶瓷磨削加工后的表面粗糙度,并观察其表面形貌;分析磨削加工过程中各个工艺参数对其表面粗糙度的影响规律及材料去除机理,在尽可能提高加工效率的情况下,获得氧化锆陶瓷高质量磨削表面的最佳工艺参数组合。

1 试验条件及方法

1.1 试验条件

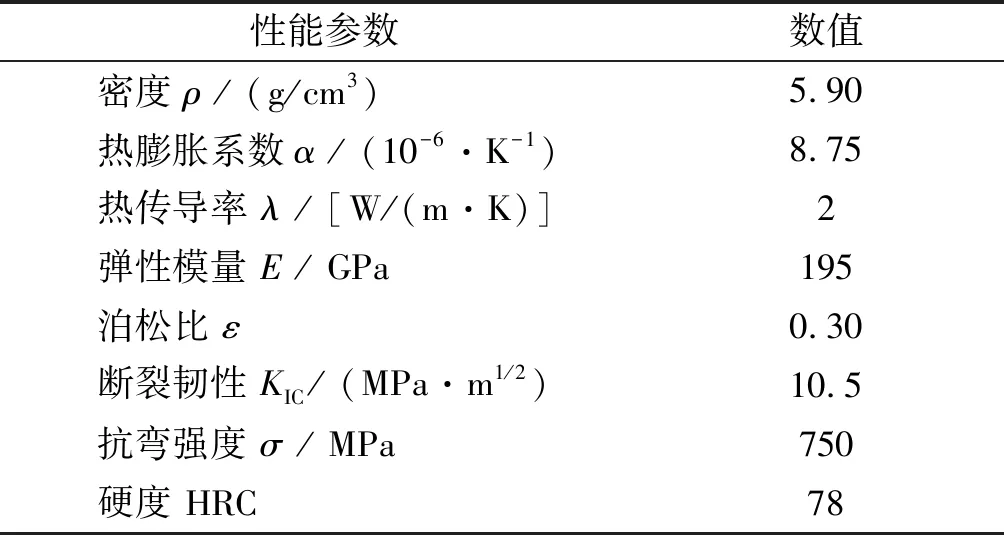

(1)试件:氧化锆材料基本性能如表1。表1中氧化锆材料的密度、热膨胀系数、弹性模量、泊松比和硬度接近于钢,是一种性能较为理想的陶瓷材料[15]。试验采用的试件是同一批次的氧化锆陶瓷毛坯,毛坯几何尺寸为长20.0 mm、宽20.0 mm、高10.0 mm。

(2)试验设备:用 ORBIT36CNC 成型磨床进行磨削试验,使用水基磨削液,磨削液流量80 L/min;用树脂结合剂金刚石砂轮,砂轮参数:金刚石粒度170/200、金刚石浓度100%,砂轮规格:直径300 mm、宽度20 mm。

表1 氧化锆材料基本性能

(3)用Surtronic25 型泰勒粗糙度仪测量氧化锆陶瓷磨削后的表面粗糙度,用基恩士 VHX-1000 超景深三维显微镜以及日立 S-4800 冷场发射扫描电子显微镜观察氧化锆陶瓷磨削后的表面形貌,研究氧化锆陶瓷表面的凹坑、裂纹等缺陷及材料的去除机理。

1.2 试验内容

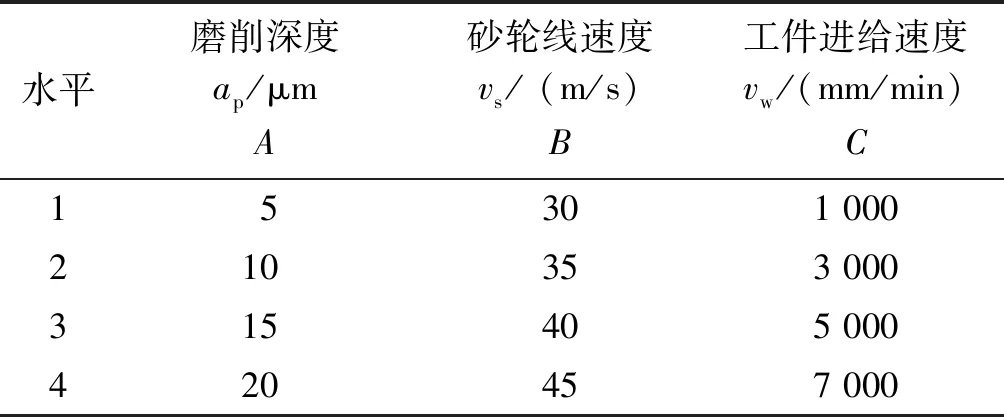

影响氧化锆陶瓷表面磨削质量的工艺参数主要有磨削深度、砂轮线速度和工件进给速度,采用单因素试验法研究各工艺参数对氧化锆陶瓷磨削加工质量的影响;在单因素试验基础上进行正交试验,对磨削工艺参数进行优选,正交试验的因素和水平如表2。在优化参数组合下磨削氧化锆陶瓷,测量其表面粗糙度表征参数:轮廓平均算术偏差值Ra、轮廓最大高度R3y、微观不平度十点高度Rz,并观察其表面形貌,用表面粗糙度和表面缺陷来评价其表面磨削质量。

表2 正交试验的因素和水平

2 工艺参数对表面粗糙度的影响

机床性能和砂轮使用要求对机床主轴转速、主轴负载和砂轮线速度有限制。结合以往大量热等静压磨削氮化硅陶瓷试验[7],增大磨削深度和工件进给速度有利于提高磨削效率、降低成本,提高砂轮线速度有利于改善工件表面质量。因此,选用单因素试验工艺参数:磨削深度30 μm、砂轮线速度40 m/s、工件进给速度3 000 mm/min。

2.1 磨削深度的影响

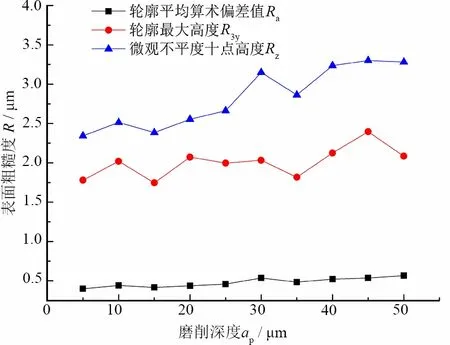

砂轮线速度40 m/s、工件进给速度3000 mm/min时,磨削深度对表面粗糙度的影响规律如图1所示。

图1 磨削深度对表面粗糙度的影响

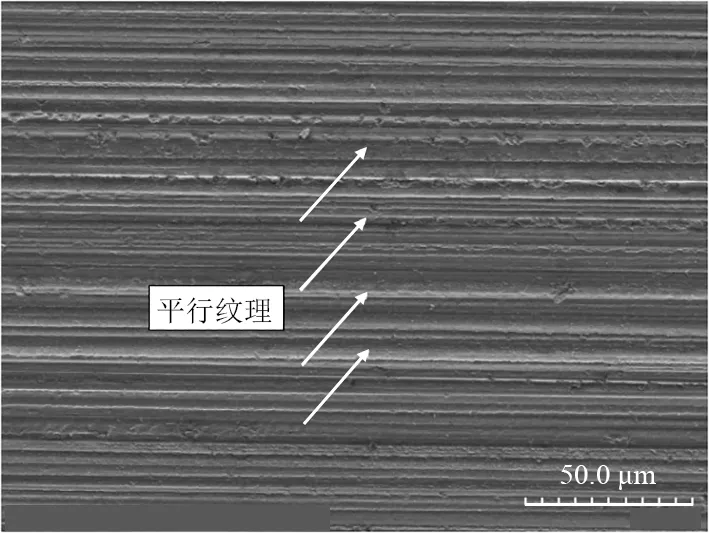

由图1可知:磨削深度增大,氧化锆陶瓷的表面粗糙度Ra、R3y、Rz值呈上升趋势。主要原因是增大磨削深度,单颗磨粒切入工件的深度增大,磨粒间隙间未被充分去除的多余材料易产生如图2所示的平行纹理,使表面粗糙度增大;增大磨削深度,磨削力增大,磨削区温度会升高;同时,磨削深度增大导致磨削接触弧长变大,接触面积增大,磨削液很难进入磨削表面,砂轮与工件在挤压摩擦过程中,磨削瞬时温度显著上升[7,15],由于陶瓷材料的自身属性,热量不能及时散出,导致软化的表层材料向磨粒间隙塑性流动,在磨粒间隙中堆积,使表面粗糙度增大[16]。

图2 加工区域表面平行纹理

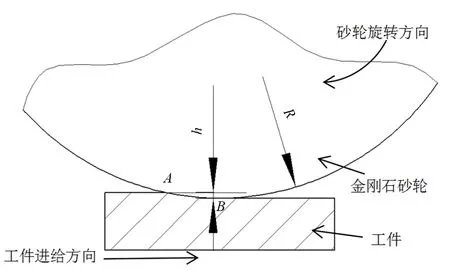

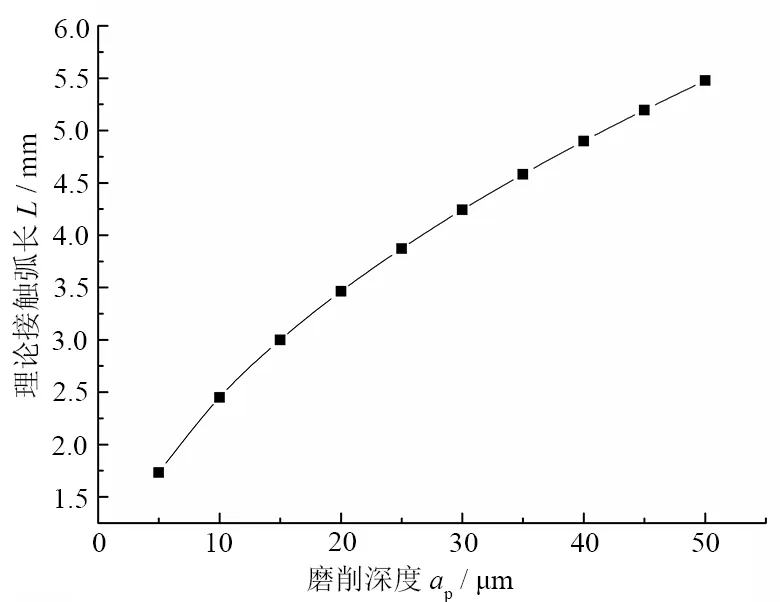

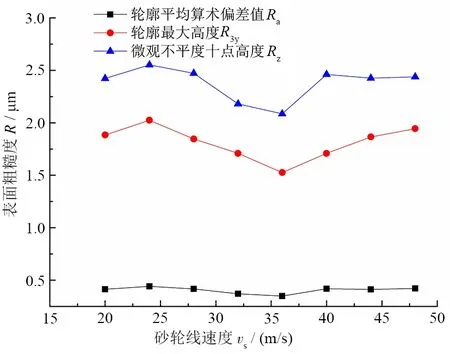

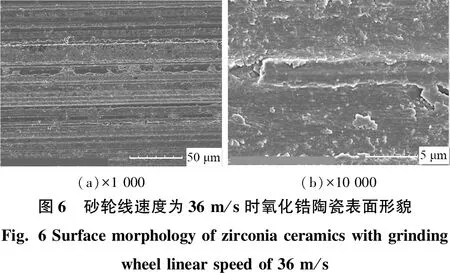

张东坤等[17]指出:材料显微硬度及断裂韧性所确定的磨粒临界切削厚度agc与由磨削用量确定的磨粒最大切削厚度agm的相对大小决定了磨削过程的特征类型。当确定了材料的性能后,磨削用量将确定磨削过程的特征。增大磨削深度,材料去除方式由塑性去除向脆性去除转变,当agc 图3 砂轮磨削工件简化模型 根据磨削简化模型,结合砂轮与工件几何关系,理论接触弧长L: (1) 式中:L为砂轮磨削接触弧长,R为砂轮半径,h为磨削深度。 从理论接触弧长式(1)可知,提高磨削深度,理论接触弧长逐渐增大。理论接触弧长与磨削深度的关系如图4。 图4 理论接触弧长与磨削深度的关系 实际磨削过程中,在挤压摩擦作用区,金刚石砂轮具有一定弹性变形,磨削热、磨削力、砂轮精度等对砂轮与工件实际接触弧长都有一定的影响,实际接触弧长是理论接触弧长的1.5~3.0倍[18]。因此,磨削深度增大,实际接触弧长增大,磨削弧区面积增大,参与磨削的磨粒增多,磨削力增大,磨削温度升高;另外,在磨削弧区,由于磨削液不易进入,冷却效果差,将产生大量的磨削热量,对树脂结合剂金刚石砂轮不利,影响工件表面磨削质量。 磨削深度30 μm、工件进给速度3 000 mm/min时,砂轮线速度对表面粗糙度的影响规律如图5所示。 图5 砂轮线速度对表面粗糙度的影响 由图5可知:砂轮线速度增大,氧化锆陶瓷表面粗糙度Ra、R3y、Rz值呈先下降、后上升趋势。原因是提高砂轮线速度,相同条件下单位时间内砂轮磨削次数增多,磨削深度减小,表面粗糙度减小;同时,减小单颗磨粒的磨削力,可以有效减少砂轮磨粒磨损从而提高砂轮使用寿命,减少砂轮修整频次,提高磨削效率。但砂轮线速度较大时,易引起砂轮主轴细微振动,氧化锆陶瓷表面波纹度可能变大,从而导致表面粗糙度增大[19],因此,受机床性能制约,砂轮线速度不能无限提高。 当金刚石砂轮线速度为36 m/s,其他参数不变时,氧化锆陶瓷表面形貌如图6所示。从图6a可以看出,氧化锆陶瓷表面平行纹理出现多处断续;从图6b的放大图中可以看出,表面条纹隆起表现不明显,氧化锆陶瓷表面材料塑性去除所占比例较大。从图5也可以看出,当金刚石砂轮线速度为36 m/s时,表面粗糙度较小[20]。 磨削深度为30 μm,砂轮线速度为40 m/s时,工件进给速度对表面粗糙度的影响规律如图7所示。 图7 工件进给速度对表面粗糙度的影响 由图7可知:工件进给速度增大,氧化锆陶瓷表面粗糙度Ra、R3y、Rz值呈上升趋势,工件进给速度较小时表面粗糙度增大缓慢,当工件进给速度大于10 000 mm/min时增幅变大。原因是提高工件进给速度,砂轮与工件接触时间缩短,相同条件下单位时间内金刚石砂轮光磨次数减少,表面粗糙度上升;当工件进给速度较大时,较大的磨削力易引起砂轮主轴振动,也会导致工件表面粗糙度增大。 氧化锆陶瓷毛坯通过粗磨大量去除多余部分,为进一步精磨做准备,精磨后能大大降低其表面粗糙度[2];但粗磨后陶瓷易出现表面裂纹、微裂纹、凹坑、纹理等缺陷,会因为精磨余量较小而无法去除。因此,在测量氧化锆陶瓷磨削粗糙度基础上,通过超景深三维显微镜以及扫描电子显微镜观察磨削后试件的表面形貌。 图8为超景深三维显微镜观测的磨削深度10 μm,砂轮线速度45 m/s,工件进给速度1 000 mm/min时磨削后的陶瓷表面三维图像。从图8可以看出:所取点氧化锆陶瓷表面高度差最大为42.720 μm,工件表面纹理呈平行分布,沟岭宽度不等。这是因为砂轮磨粒大小形状不一,高度不均,不规则分布的磨粒均沿工件进给速度方向从工件表面划过,而产生平行沟岭现象;另外,工件表面纹理多处间断,说明工件材料塑性较差,流动性不佳[21]。 图8 工件表面纹理 磨削深度50 μm,砂轮线速度40 m/s,工件进给速度3 000 mm/min时工件表面的缺陷如图9所示。从图9可以看出:工件表面局部存在凹坑、裂纹,一般出现在隆起的岭上。图9a中的凹坑沿工件进给速度方向剥落,宽度与磨粒大小相近,这是由于磨削过程中,在磨削力作用下,工件表面材料剥离脱落,造成工件表面出现凹坑;图9b中的裂纹是垂直于工件进给速度方向断裂的,原因是在磨削中磨削热和磨削力的作用,引起工件表面产生残余应力,当表面残余应力大于材料强度极限,就会在工件表面产生裂纹,甚至表面材料沿裂纹脱落。这种凹坑和裂纹缺陷都发生在表面条纹隆起处,易导致工件应力集中而发生缺陷断裂,降低工件寿命。因此,增大磨削深度以提高磨削效率,需要结合其他工艺参数确定,且需进一步研究磨削液、砂轮参数、加工材料的性能和成分等。一般来说当磨削深度较小时,工件表面不会产生图9所示的明显缺陷。 根据正交表对称性原理,建立表2下的表面粗糙度Ra回应表如表3,得到工艺参数对氧化锆陶瓷表面粗糙度的影响情况。 表3 表面粗糙度Ra回应表 回应表极差反映各因素对表面粗糙度Ra的影响程度。通过比较,各因素影响顺序由大到小依次为:工件进给速度、砂轮线速度、磨削深度;优化组合参数为磨削深度5μm、砂轮线速度40 m/s、工件进给速度1 000 mm/min,即A1B3C1组合。 为提高氧化锆陶瓷表面磨削质量,采用A1B3C1参数组合开展3组氧化锆陶瓷重复磨削试验。在相同条件下,3组试验结果的平均表面粗糙度Ra分别为0.388 9 μm、0.417 0 μm、0.403 7 μm。 (1)通过单因素试验,获得磨削深度、砂轮线速度和工件进给速度对氧化锆陶瓷表面粗糙度的影响规律:被磨削表面的粗糙度随磨削深度、工件进给速度增大而增大,随砂轮线速度增大先减小、后增大。 (2)在保证表面质量的条件下,为提高磨削效率、降低生产成本,可适当增加磨削深度,提高砂轮线速度,提高工件进给速度。但由于影响氧化锆陶瓷表面质量的因素很多,且彼此影响密切,应根据机床、砂轮、磨削液和工件选择最佳磨削用量。 (3)优化组合参数为磨削深度5 μm、砂轮线速度40 m/s、工件进给速度1 000 mm/min。在此参数下磨削3组氧化锆陶瓷,其平均表面粗糙度Ra为0.388 9、0.417 0和0.403 7 μm。

2.2 砂轮线速度的影响

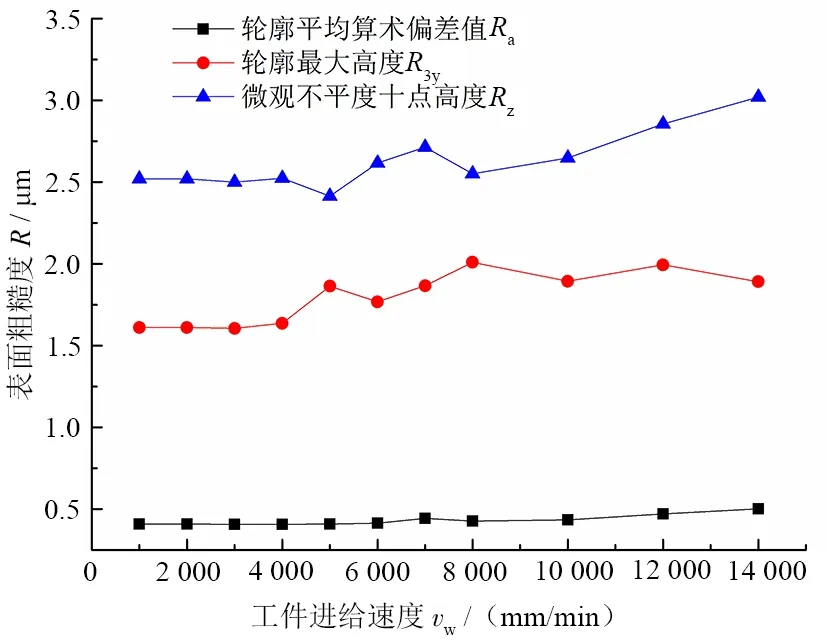

2.3 工件进给速度的影响

3 氧化锆陶瓷表面形貌

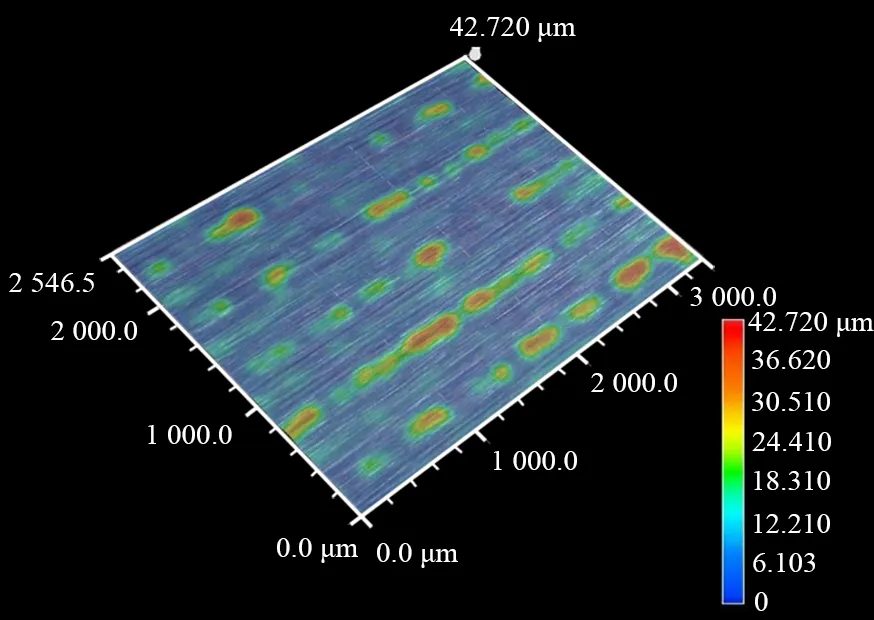

3.1 表面纹理观测

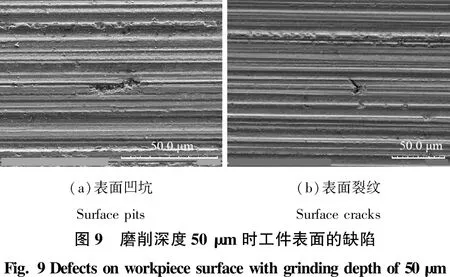

3.2 表面缺陷观测

4 工艺参数优化及验证

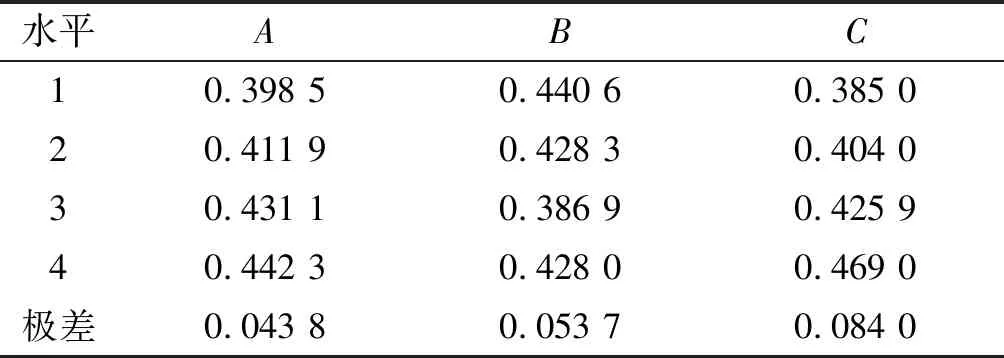

4.1 工艺参数优选

4.2 最优参数磨削

5 结论