弧形闸门横向焊接变形估算及控制

2020-01-13

(中国水利水电第十工程局有限公司机电安装分局,四川 都江堰,611830)

1 引言

老挝南立1水电站溢洪道弧形闸门,共4套,为露顶式闸门,支臂形式为斜两支臂,门叶分为6单节。门叶面板外径为R20800mm,门叶宽度12970mm,面板总弧长为20229mm,面板厚度14mm,两主横梁跨距为8291mm,横向次梁为12mm×200mm的钢板,横向次梁间距500mm,纵隔梁间距2050mm,支臂为箱形结构,活动铰和固定铰均为钢板焊接件,材料为Q345B。

对常规的水工弧形闸门,门叶的结构特点通常外形尺寸大、面板薄、纵隔梁隔梁间距大、横向次梁间距小、主横梁跨距大、主横梁2根(三支臂弧门为3根),各单节门叶中,具有主横梁的只有2个单节(三支臂弧门为3个单节),其余单节门叶均无主横梁,对无主横梁的单节门叶而言,门叶横向刚性非常薄弱,且大量的焊缝分布在面板位置,焊接时容易产生较大变形,焊后校正困难,有必要预估焊接变形的大小,进而预先采取相应的控制措施。为此,本文结合老挝南立1水电站溢洪道弧形闸门的制造,介绍对门叶横向焊接变形的估算方法,以及采取的控制措施。

2 焊接变形估算

2.1 焊接变形分析

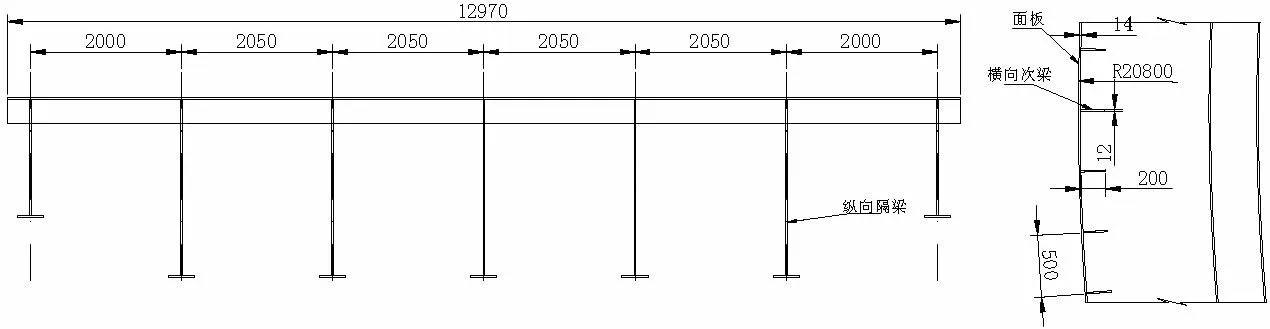

根据弧形闸门的结构特点(门叶截面见图1),门叶结构制造通常采取在弧形胎膜上整体拼装、整体焊接,通过合理布置焊工,采取正确的焊接顺序和焊接方法,门叶弧度、主梁跨距、扭曲及外形几何尺寸均能得到有效控制。但对于无主横梁的各单节门叶,由于横向刚性薄弱及焊缝分布在面板位置,焊缝不对称,为减少焊接残余应力,在弧形胎膜上进行整体焊接时,门叶应处于自由状态,门叶与弧形胎膜之间无连接,横向次梁与面板的焊缝焊接收缩变形是引起门叶横向直线度超差的主要原因,应采取措施控制该焊缝的焊接变形。

图1 弧形闸门门叶截面

2.2 焊接方法及焊接参数

(1)焊接方法:CO2气体保护焊。

(2)焊接参数:焊接电流I=260A;焊接电压U=27V;焊接速度V=45cm/min。

(3)焊接线能量:qv=0.06×U×I/V=9.36kJ/cm。

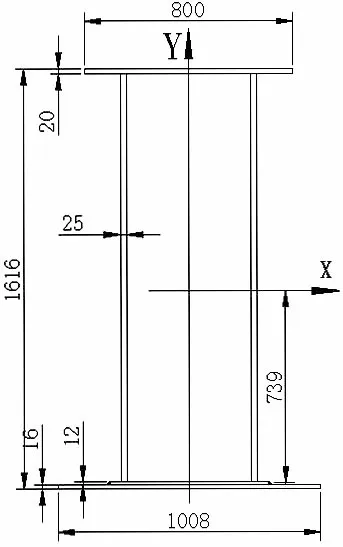

2.3 横向次梁计算截面

面板参与梁系有效宽度B,可参考《水电工程钢闸门设计规范》(NB 35055-2015)进行计算,经计算取B=ζ1b=0.78×500mm=390mm,横向次梁计算截面见图2。

图2 横向次梁计算截面

截面惯性矩Ix=2717.7cm4,Iy=6923.4cm4;焊缝中心至截面中性轴的距离e=2.1cm。

2.4 横向小梁焊缝纵向收缩产生的挠度

横向次梁通过纵向隔梁的支撑形成多跨梁系梁,计算时,横向次梁长度取纵向隔梁的间距。横向次梁单道焊缝纵向收缩产生的挠度f按下式计算:

f=1.2×10-3×e×L2×qv/I

式中:f——横向次梁单道焊缝纵向收缩产生的挠度(cm);

e——焊缝中心至截面中性轴的距离(cm),e=2.1cm;

qv——焊接线能量(kJ/cm),qv=0.06×U×I/V=9.36(kJ/cm);

I——形成截面惯性矩(cm4),Ix=2717.7cm4;

L——构件长度(cm),L=205cm

故:f=1.2×10-3×e×L2×qv/Ix=1.2×10-3×2.1×2052×9.36/2717.7=0.36cm,向Y坐标轴正方向凸起,左右两条焊缝纵向收缩产生的挠度f合=2×0.36cm=0.72cm。

横向小梁通过纵向隔梁支撑形成6跨梁系梁,各跨焊缝收缩产生的挠度叠加后,可近似估算门叶横向挠度F=6×0.72cm=4.32cm。

2.4 主横梁焊缝纵向收缩产生的挠度

主横梁计算截面见图3。

图3 主横梁计算截面

截面惯性矩Ix=4081370cm4,焊缝中心至截面中性轴的距离e=73.9cm,主横梁焊缝纵向收缩产生的挠度:

f=1.2×10-3×e×L2×qv/Ix=1.2×10-3×73.9×12972×9.36/4081370=0.34cm,向Y坐标轴正方向凸起,左右两条焊缝纵向收缩产生的挠度f合=2×0.34cm=0.68cm。

3 焊接变形估算结果分析

从上述计算结果可以看出,主横梁所在单节门叶,主横梁前翼缘与面板的贴角焊缝焊接引起的门叶横向直线度偏差较小。无主横梁的单节门叶,仅横向小梁纵向焊缝焊接收缩产生的挠度就达43.2mm,向面板内缘方向凸起,焊后门叶横向直线度偏差将达43.2mm,如再考虑面板对接焊缝、纵向隔梁与面板的贴角焊缝等因素叠加后,引起门叶横向直线度偏差将超过43.2mm,严重超出《水电工程钢闸门制造安装及验收规范》(NB/T 35045-2014)中门叶横向直线度偏差8mm的允许值。在弧形门叶制造中,当出现类似横向直线度超差时,校正十分困难,通常采取火焰校正,但费工费时,不易控制。因此,需提前采取措施加以控制,避免后续投入大量人力物力。

4 控制措施

从计算过程看出,主横梁所在单节门叶,由于主横梁钢性大,主横梁前翼缘与面板的贴角焊缝焊接引起的门叶横向直线度偏差较小,焊接时,注意分段、间隔焊,即可有效控制门叶横向直线度。无主横梁的单节门叶,由于门叶横向刚性薄弱,焊接横向次梁与面板的焊缝引起门叶横向直线度偏差较大,为有效控制横向次梁焊接收缩产生的横向直线度偏差,采取以下措施。

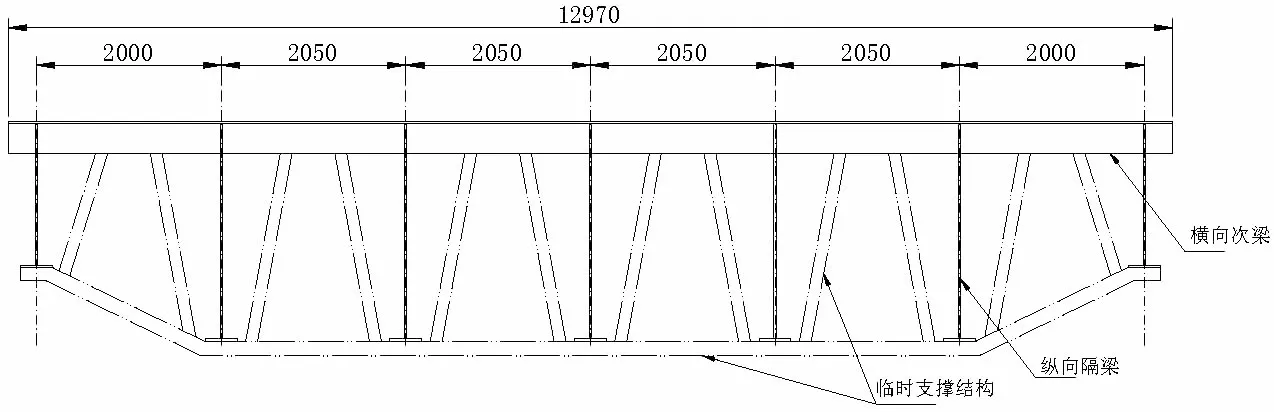

4.1 设置临时支撑结构,增强横向刚度

对无主横梁的各单节门叶,在分节位置,利用纵向隔梁为连接支撑点,在纵向隔梁后翼缘上设置横向连接杆件,与纵向隔梁后翼缘焊接连接,将各纵向隔梁连接为一体,然后在横向次梁与纵向隔梁后翼缘之间设置斜向支撑,增强横向次梁的刚度。增设临时支撑结构后,单节门叶横向刚度将大幅提高,不仅可有效控制焊接收缩产生的横向挠度,还能减少吊装、运输产生的变形。临时支撑结构待闸门运至工地安装后去除,临时支撑结构布置见图4。

图4 临时支撑结构布置

4.2 拼装质量控制

焊接收缩产生变形,与拼装质量、焊缝间隙、焊缝受热不均、焊接线能量大小有着密切关系。门叶在弧形胎膜上整体拼装时,卷制面板的弧度及横向直线度应严格控制,避免铺设面板时过多施加约束力,造成焊接时变形增加。面板拼装间隙、梁系拼装间隙也应严格控制,拼装间隙越大,焊接收缩就越大,焊接变形也将随之增加。

根据计算确定的弧门制造曲率半径搭设弧形胎膜,在弧形胎膜上铺设已卷制的面板,面板铺设完毕后,测量划出主横梁、纵隔梁、横向小梁等部件的拼装控制线,并按控制线拼装各部件。拼装时,由于门叶结构尺寸较大,为减少拼装尺寸误差,首先拼装中主梁,在中主梁拼装定位后,分别往门叶顶端或门叶底缘方向,依次拼装横向小梁→纵隔梁→上主梁(或下主梁)→横向小梁→纵隔梁。拼装过程中,严格拼装间隙、主梁跨距、主梁平行度。整体拼装结束后,在节间位置焊接临时连接板,由于门叶横向刚性薄弱,需沿横向方向进行连接加固,以减少焊接及运输变形。

4.3 焊接工艺控制

从焊接收缩变形计算可以看出,焊接线能量对焊接收缩变形影响较大,焊接线能量越大,焊接收缩变形就越大。焊接线能量大小反映出焊接热量输入的大小,焊接线能量与焊接电流、焊接电压、焊接速度有关,焊接时采用小电流焊接,减少热量输入。由于横向次梁多,间距小,焊工采用对称分布,焊接步骤采取从中心往两端对称、分段、间隔焊,完成一条横向次梁与面板的贴角焊缝焊接后,调过一根横向次梁,焊接下一根横向次梁与面板的贴角焊缝,依此循环完成所有横向次梁与面板的贴角焊缝焊接,从而避免焊接热量集中输入,使焊接受热均布且分散,从而有效控制焊接变形。

5 小结

通过焊接变形估算,清楚可能产生的焊接变形量,进而分析产生焊接变形的主要原因,有针对性地采取了相应的控制措施,通过老挝南立1水电站4套溢洪道弧形闸门的制造验证,采取的措施效果明显,4套弧形门叶在弧形胎膜上整体焊接后,门叶横向直线度偏差均控制在规范允许范围内,避免了后续校正,既提高了产品质量,又降低了制造成本,对类似弧形闸门的制造具有较好的参考价值。