西气东输管道在用球阀内漏治理研究

2020-01-11张兵强

张兵强

中石油管道有限责任公司西气东输分公司郑州管理处, 河南 郑州 450008

0 前言

双活塞效应(Double Piston Effect,DPE)球阀具有双向截断隔离功能[1-2],管道内介质压力越高其密封力越大,其独特的密封效果使其在天然气管道输送场站得到了广泛应用,目前西气东输站场有90%以上球阀均为DPE型球阀[3-4]。球阀在工艺管道中主要用于管道输送介质隔离、截断,其密封性好坏直接影响设备检修、流程切换以及事故处置,目前随着西气东输一线、二线运行时间增加,此类球阀出现内漏的数量日趋增加,严重影响了输气站场日常的运、维、检作业,因此通过研究DPE型球阀内漏治理技术,实现球阀能量隔离截断功能,对天然气输送系统安全、平稳、高效运行有重要意义。

1 DPE型球阀工作原理及其作用

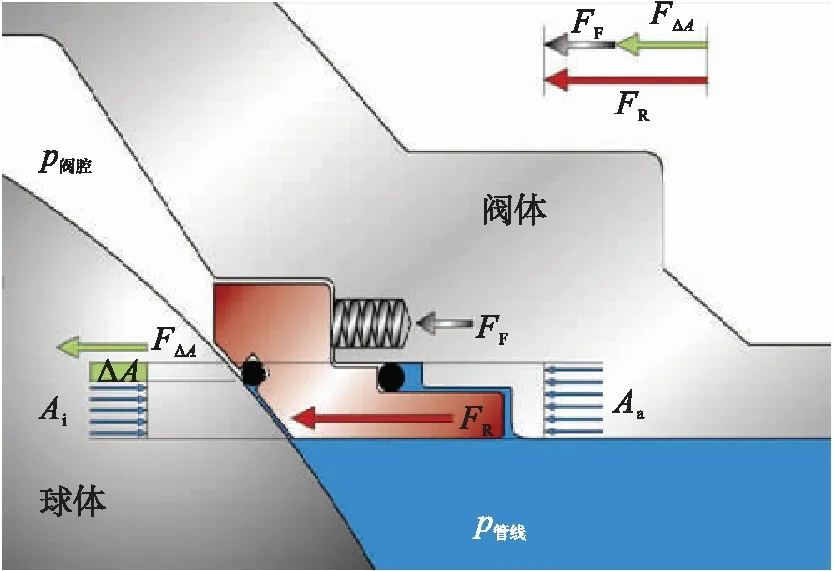

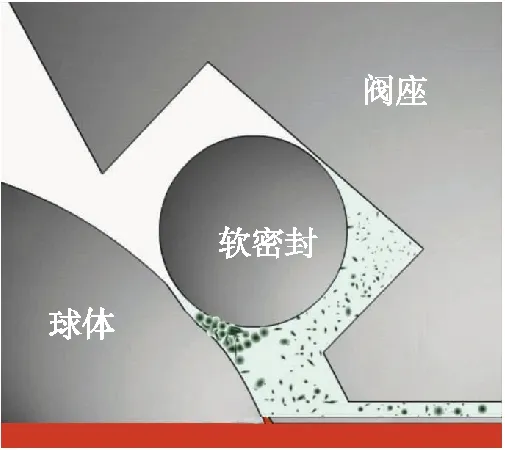

DPE[5-7]型球阀在关闭状态下可以截断管道上下游任意方向单一压力源的压力,并且在软密封无损伤情况下,压力越高阀座压紧球面的密封力越大,因此在天然气输气领域得到广泛应用,球阀上下游任意方向的压力连同腔体里截留的介质压力共同将阀座推向球体,从而实现双向截断作用。这种效应被称为“双活塞效应”,其工作原理见图1~2。

图1 p管线>p阀腔时DPE型球阀阀座密封示意图

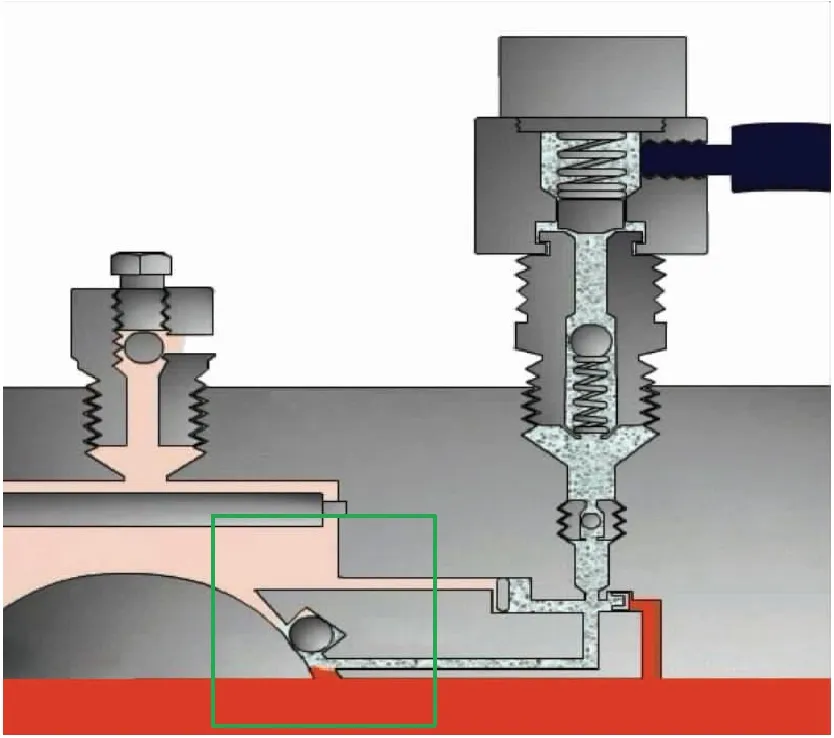

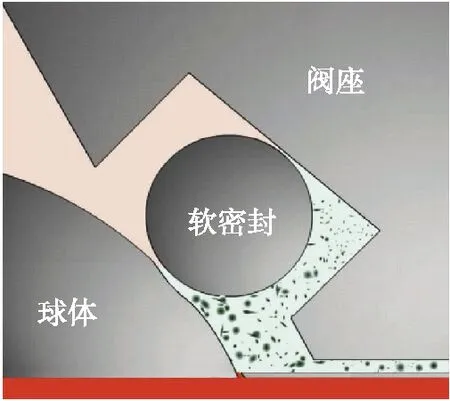

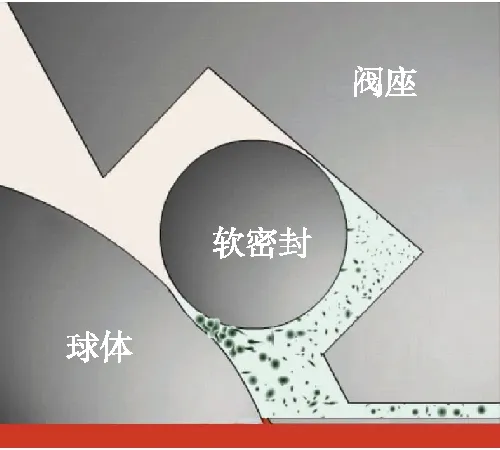

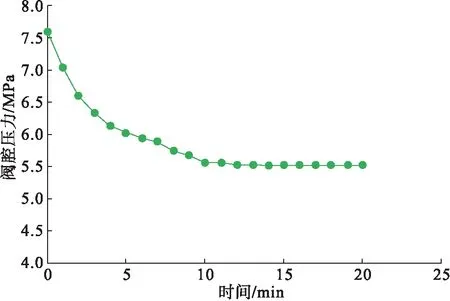

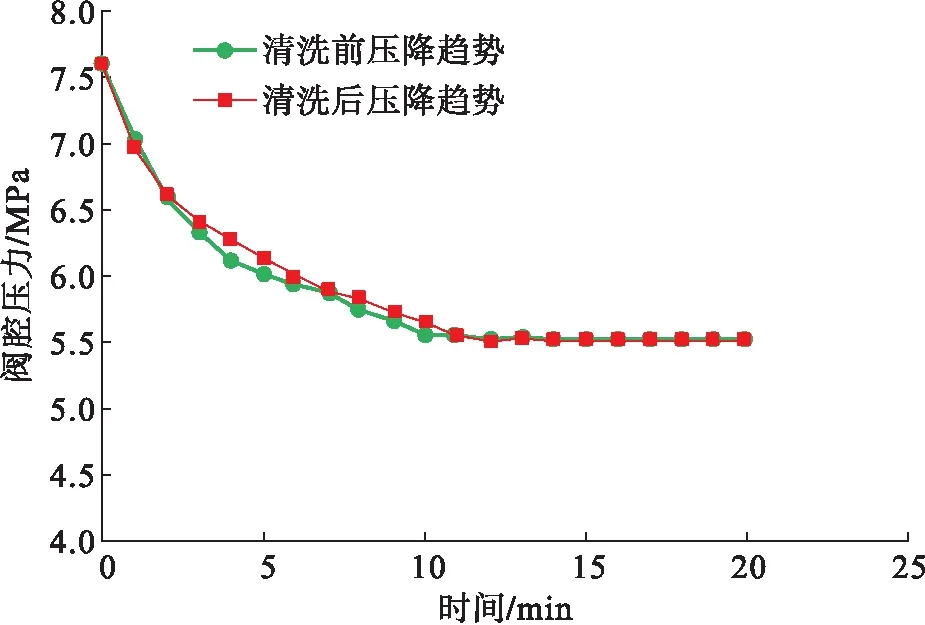

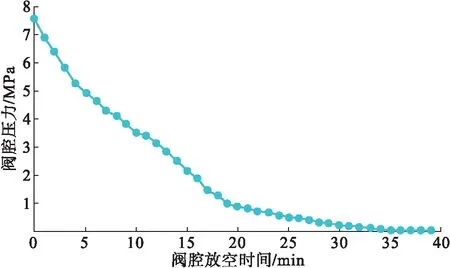

图2 p管线 图注:FF为阀座弹簧作用力,N;FR为阀座受到的弹簧作用力和介质作用力之和,N;FΔA为阀座受到管线(阀腔)内介质的有效作用力,N;Aa为阀体侧阀座受介质作用面积,m2;Ai为球体侧阀座受介质作用面积,m2;ΔA为阀座受两侧介质作用面积之差,m2。 球阀在工艺流程中只能处于常开或常关状态,因此对于常开球阀是否内漏都不影响其正常使用,但不能用于隔离截断维检修或者工艺调整,因此这些内漏球阀在被用于隔离截断维检修或工艺调整时,必须对其进行可靠的内漏治理或者更换新球阀才能保证维检修作业安全开展。 从DPE型球阀阀座受力分析可知,不论什么情况,阀座受力作用方向均为压紧球面方向的作用力,因此管道内介质压力越高,该类型球阀密封效果越好,故广泛应用于天然气输送工艺。 球阀内漏[7-12]多数都是由于施工过程中监管、养护不到位或者后期运行过程中维护不当所致,据统计,因施工过程中监管、养护不到位导致的球阀内漏占80%以上,且多数情况都是由管道内的硬颗粒杂质对球面或者软密封的机械损伤,这类损伤为永久性损伤,在线状态下无法彻底修复。 球阀在长期使用过程中,介质中的水和酸性气体相互作用,导致阀座弹簧锈蚀,卡涩无法回弹,致使阀座失效。由阀座失效引起的内漏,内漏量巨大,球阀几乎完全失效。关闭球阀,从阀腔排空时从压力表不能检测到阀腔压力降低。 球阀在运行过程中,特别是长期不动作的球阀,可能在球面或阀座软密封上垫粘有杂质、燥化的脂类或者锈蚀,由于此类原因引起的球阀内漏,通常在阀腔排空时,阀腔压力表可以检测到压力有降低,这种情况的内漏通常可以通过在线维护彻底消除故障,因此通常称为假内漏(假漏)。 球阀在运输、安装、工艺管线吹扫试压过程中,由于工作人员操作不当,养护不到位,管线内的焊渣、沙土等硬颗粒杂物可以造成球面或者阀座软密封面永久性划伤。该原因引起的内漏通常在阀腔排空时也能从压力表示数看出阀腔有明显压降,最后会稳定在某一示数。此类损伤现场无法根本解决,除非将球阀解体返厂维修,但是可以通过加注密封脂临时实现球阀的截断隔离功能,降低返厂维修成本。 球阀限位螺栓调整不当、运行过程中限位螺栓松动或电动球阀电子限位设置错误导致球阀关闭不到位,也可导致球阀内漏,此种内漏可以通过重新设置机械限位或电子限位,彻底消除内漏故障。 球阀通常每侧阀座至少有1个注脂嘴,通过注脂通道和密封面连通,主要用于日常加注润滑脂维护,当球阀存在内漏时,也可以用于加注5050型专用密封脂进行堵漏密封。 球阀内漏治理主要基于流体动力学“堰塞流”原理[13-18],即在阀腔和管道压力差作用下,密封脂在流动过程中,带动不同大小聚四氟乙烯颗粒(微米级),向泄漏处聚集,并且压差越大流动速度越快。当某一时刻聚四氟乙烯颗粒聚集量足以堵住划痕时,内漏故障即可临时性消除。即在球阀关闭状态下,球阀可以实现绝对的截断隔离功能,为维检修提供可靠的隔离保障,其中密封脂堵漏原理见图3~4。 图3 球阀注脂嘴结构及注脂通道示意图 从球阀堵漏原理图上可以看出,密封脂中聚四氟乙烯颗粒是治理内漏球阀的关键,如果密封脂内不添加聚四氟乙烯颗粒,堵漏效果将明显降低,甚至起不到堵漏作用。 a)密封脂颗粒集聚初期 b)密封脂颗粒集聚过程 c)密封脂颗粒集聚堵漏完成 通过分析球阀内漏原理并结合西气东输历年内漏球阀治理经验可知,内漏球阀治理通常需要经过球阀限位设置确认、阀座完好性判断、内漏原因判断、注密封脂治理、内漏故障消除等。通常球阀球面密封宽度大约在2~5 cm环形面上,即可以通过微调球阀限位,改变阀座软密封和球面相对位置,将球面非贯穿性划伤避开,达到消除内漏故障目的,该方法通常和注密封脂配合使用能取得更好的治理效果,球阀内漏检测及治理标准流程见图5。 3.3.1 总体应用情况 2016至2018年中石油管道有限责任公司西气东输管道分公司按照上述内漏治理流程对所辖100多座场站99台直径DN 500以上内漏球阀进行了内漏治理,在关闭状态下有95台内漏球阀通过注清洗液浸泡,加注密封脂后,内漏故障消除,满足现场截断隔离要求,内漏处置完成率达95.9%,统计数据柱状图见图6。 3.3.2 现场处置过程 2018年西气东输二线A阀室和B阀室之间内检测发现管道本体存在长达10 m缺陷,急需换管维修消除隐患,换管前需要截断A、B阀室,并确保1101#隔离截断球阀不内漏。在对A阀室干线1101#球阀(DN 1200)内漏检测时发现该阀内漏严重,不能作为换管动火隔离截断球阀,需要进行维修处置,现场准备注脂泵、注脂枪、EQ-80润滑脂、5050密封脂、电子压力表等。 作业前对球阀阀腔进行排污,无液体排出,将预先准备的电子压力表安装在阀腔排污接口,然后打开阀腔放空阀对阀腔进行放空,经测试约15 min内阀腔压力从最高7.9 MPa降低至5.5 MPa,并且继续测试5 min,阀腔压力不再降低,压降趋势见图7。 从1101#阀腔压力变化趋势可以判断,该球阀阀座完好,可能存在球面或者软密封划伤,或者密封面垫粘情况。为了降低维修期间对西气东输二线输气影响,计划将注清洗液浸泡时间控制在24 h以内,根据《球阀注脂操作作业规程》要求对应每25 mm(1英寸)口径加注0.028 kg(1盎司)清洗液的标准[19],球阀关闭状态下,在两侧阀座各注清洗液约1.344 kg(48盎司),然后静置浸泡23 h,然后再次对阀腔放空测试,确认阀腔压降速率和清洗前无明显变化,两次测试阀腔压力对比变化趋势见图8。 从注清洗液浸泡前后阀腔压降速率测试结果可以判断该球阀内漏原因不属于密封面垫粘,确认是球面划伤或者软密封损伤。 图5 球阀内漏检测及治理标准流程图 图6 西气东输99台大口径内漏球阀现场治理效果柱状图 图7 A阀室1101#球阀阀腔放空压力变化趋势图 图8 A阀室1101#球阀注清洗液清洗前后阀腔放空压力变化趋势图 确认球阀内漏原因后,按照球阀内漏治理流程对该球阀加注专用密封脂进行堵漏作业,首先在该球阀上游侧2个注脂嘴各注约1.344 kg 5050密封脂,通过放空阀腔增大差压,提高密封脂在脂道的流动性,然后测试球阀内漏情况,最终阀腔压力稳定在0.021 MPa,压力变化趋势见图9。从注密封脂后阀腔压力变化趋势进一步证明该球阀上游侧球面或阀座软密封划伤较为严重。 图9 A阀室1101#球阀注密封脂后阀腔放空压力变化趋势图 接着在该球阀下游侧2个注脂嘴各注约1.344 kg 5050密封脂,并在注脂过程中持续对阀腔进行放空,经约10 min放空后,阀腔压力降低至0 MPa,内漏故障消除。观察4 h,并在放空口用可燃气体检测仪测试,未见阀腔有气体排出,符合隔离截断阀门要求。安排人员 24 h 持续观察,整个换管动火作业期间,未检测到该球阀内漏发生,为本次换管应急抢修提供了可靠的隔离保障,也降低了天然气放空量和放空风险。 通过对球阀阀座密封原理及球阀内漏原因的分析研究,以及现场实验验证可以得出以下结论: 1)提出了一种球阀内漏治理标准流程,经现场测试验证,该方法效果明显,切实可行。 2)通过加注密封脂进行内漏治理,多数存在内漏故障球阀也可以实现截断隔离功能,可以降低大口径球阀更换成本,为天然气行业生产现场维抢修作业提供保障。 3)通过在5050密封脂中添加适当比例的EQ-80润滑脂,或者在注脂过程中不断排空阀腔压力建立差压,均可以提高密封脂在脂道中的流动性,增强堵漏效果。 4)内漏球阀在用作隔离阀门结束后,应通过注EQ-80润滑脂将球阀脂道及密封处的密封脂替换掉,防止密封脂在脂道和密封面燥化,加剧球阀内漏或堵塞注脂通道。2 球阀内漏原因分析

2.1 阀座失效

2.2 球面或软密封垫粘

2.3 球面或软密封划伤

2.4 阀位设置不当

3 球阀内漏治理研究

3.1 球阀内漏治理原理

3.2 球阀内漏治理流程

3.3 现场应用

4 结论