9E级燃气轮机部分负荷进气加热提效技术研究与工程应用

2020-01-10郝洪亮孙国斌朱鸿飞严志远杨根生

郝洪亮 ,孙国斌,刘 军,朱鸿飞,严志远,张 涛,杨根生

(1. 国家能源集团国电科学技术研究院有限公司,南京 210033;2. 天津华电福源热电有限公司,天津 301700)

燃气轮机的运行情况容易受到外部气温、湿度等的影响,同时,由于燃气轮机系统的精密性和轴流式叶轮机械的设备特性[1-3],燃气轮机的运行效率对于运行负荷十分敏感。如图1所示,当燃气轮机处于部分负荷时,热耗率相对设计满负荷时大大上升,尤其是在燃气轮机负荷不足设计负荷70%时,热耗率上升7%以上[4-6]。

图1 燃气轮机负荷率与热耗率关系图

目前,我国燃气轮机电厂主要承担电网调峰功能,一般情况下电厂根据电网调度的要求调整燃气轮机功率,很难保证燃气轮机的满负荷运行。另外,由于近年火电装机容量不断增加,但是外部电力需求增长放缓,导致火电利用小时数减少。而天然气发电年利用小时数相比同期煤电平均利用小时低2 000小时以上,导致燃气轮机长期在部分负荷区间工作,大大降低了系统的运行效率,造成能源的极大浪费[7-10]。

针对燃气发电机组部分负荷效率降低的问题,国内外主机厂家均有一定的研究,主要采用的解决方法是增加IGV机构、改善叶型、改进燃烧方式等[3]。而国内研究机构侧重于辅助系统及底循环的优化研究,例如华北电力大学张国强等对联合循环部分负荷排气被压进行优化,提高部分负荷效率;厉剑梁对联合循环余热锅炉系统优化进行了研究[11-12]。国电环境保护研究院有限公司燃气轮机技术研究所主要针对进气加热技术进行了研究,通过调节部分负荷燃气轮机进气温度,优化联合循环机组部分负荷运行效率。相对于国外主机厂家的提效技术,进气加热系统优化技术改造更加灵活,且技术完全自主。本文从技术研究和工程应用角度验证燃气轮机部分负荷进气加热提效技术的应用有效性,为燃气轮机发电行业部分负荷运行优化提供案例参考。

1 技术研究

本文以国内掌握制造技术最成熟的GE公司PG9171E型燃气轮机联合循环机组为研究对象,对进气加热提效技术进行研究。联合循环设备组成包括:GE公司生产的PG9171E型燃气轮机;燃气轮机发电机采用QFW-136-2型无刷励磁空冷同步发电机;余热锅炉采用Q1193.7/544.7-192.3(35.6)-5.84(0.43)/521(217)型双压无补燃、悬吊卧式、正压运行、自然循环锅炉,锅炉采用室外布置;汽轮机设备采用LCZ60-5.8/0.48/0.4型次高压、单缸、双压、无再热、下排汽、单轴、抽凝式机组;汽轮发电机采用QFJ-60-2-10.5 空冷发电机。整套联合循环机组采用一拖一、多轴式方式。

1.1 运行数据分析

分析机组冬季与夏季的实际运行数据,通过比较相同燃气轮机负荷条件下,分析不同进气温度对燃气轮机性能影响。如表1所示,选取燃气轮机负荷相同时的夏季、冬季工况实际运行数据进行分析:当燃气轮机处于部分负荷定负荷工况时,随着燃气轮机进气温度(即环境温度)的升高,IGV角度相应变大,燃气轮机效率有不同幅度的提高。

表1 夏季与冬季燃气轮机部分负荷性能数据分析表

表2中选取了相同联合循环工况下的实际运行数据。表中数据可以看到:当机组处于55%和80%负荷时,进气温度升高会使得燃气轮机效率和机组发电效率有不同幅度的提升。

表2 夏季与冬季联合循环部分负荷性能数据分析表

1.2 仿真计算分析

从运行数据分析中可以发现,燃气轮机进气温度的变化对于机组部分负荷工况具有明显的改善效应。为了进一步研究进气温度与机组变化效率的关系,本文通过Thermoflex软件建立仿真模型对燃气轮机部分负荷进气加热提效技术进一步分析研究,机组热力系统建模如图2所示。主要系统参数见表3。

表3 主要系统参数

图2 PG9171E燃气发电联合循环仿真模型热力系统示意图

本节仿真分析计算的外部条件为:环境温度为12.5 ℃、大气湿度为61%。机组采用定负荷运行,通过改变燃气轮机入口空气温度从12.5 ℃到45 ℃变化,计算电厂效率、燃气轮机效率的变化曲线如图3、图4所示。

图3 电厂效率随进气温度变化曲线

图4 燃气轮机效率随进气温度变化曲线

从计算结果分析,在定负荷运行情况下,电厂效率随燃气轮机入口空气温度的升高而逐渐提升。以运行负荷130 MW为例进行说明,燃气轮机入口空气温度为45 ℃时,电厂效率为49.47%,比设计点的电厂效率提高1.71个百分点,即热耗降低181 kJ/(kW·h)。一定运行负荷下,电厂效率和燃气轮机入口空气温度的关系近似线性关系,如运行负荷130 MW时,进气温度从12.5 ℃提高到20 ℃,电厂效率提高约0.28%,热耗降低43 kJ/(kW·h),电厂效率/进气温升约为0.037%/℃、电厂热耗/进气温升约为5.7 kJ/(kW·h·℃)。

2 应用研究

2.1 热源选取

燃气轮机部分负荷进气加热提效技术工程应用首先要选择合适的进气加热热源。目前,燃气轮机进气加热技术常见热源有压气机排气、锅炉余热、电加热等。其中,压气机排气加热一般用于燃气轮机自带进气防冰系统或IBH系统。通过抽取少量300~400 ℃的压气机末级排气与压气机入口空气混合,提高燃气轮机入口空气温度。这一技术路线会导致燃气轮机机组高负荷时负荷下降,同时由于该热源为系统高品位热源,会导致机组整体运行经济性下降。另外,电加热耗能较大,布置在燃气轮机进气过滤器前部存在一定的安全隐患。因此,这两种热源均不适合用于燃气轮机部分负荷进气加热提效技术。如表3所示,从系统收益等方面综合考虑,选取余热锅炉热水作为进气加热热源是较为合适的一种技术路线。

表3 燃气轮机进气加热热源经济性分析

2.2 换热器阻力影响

采用余热锅炉热水作为热源的燃气轮机部分负荷进气加热提效技术在工程实施过程中需要在燃气轮机进气系统内部设置一组空气加热换热器。该装置的增加会导致燃气轮机进气系统阻力有一定的上升。根据9E级燃气轮机进气系统设计风量和进气加热温升的不同,换热器进气阻力也会有所不同,一般换热器最大设计阻力不大于300 Pa。

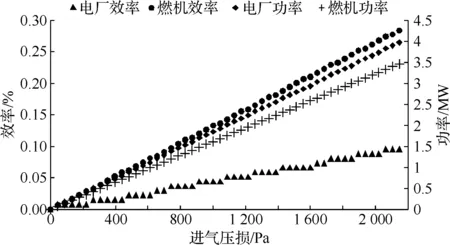

本文以1.2节仿真模型为基础,研究了BaseLoad工况下,进气压损从0 Pa增加到2 100 Pa过程中,电厂/燃气轮机效率和电厂/燃气轮机功率的变化曲线。从图5可以看出,进气压损的变化对燃气轮机效率的影响大于对电厂效率的影响。如进气压损增加2 100 Pa过程中,电厂效率降低0.095%、燃气轮机效率降低0.28%。表4列出了进气压损每增加100 Pa对机组的影响,可以看出,其影响非常小。当机组处于部分负荷时,燃气轮机入口空气量会有一定下降,换热器压损会进一步降低。因此,换热器压损对于机组的性能影响远远小于其带来的技术收益。

表4 BaseLoad工况下进气压损对机组性能影响分析表

图5 BaseLoad工况下进气压损对机组性能影响

3 工程应用

结合上述技术探索与应用研究,本技术在北方某9E级燃气热电厂进行了工程应用。应用电厂燃气轮机机组为PG9171E,进气系统采用高位布置,燃气轮机与余热锅炉均为室外布置。本次工程应用的燃气轮机部分负荷进气加热提效技术以电厂余热锅炉尾部烟气余热为热源,通过尾部烟气-水换热器制得65 ℃的热水,对燃气轮机进气进行加热,最大可将燃气轮机入口空气温度提高20 ℃。进气加热系统采用模块化设计,共由7个模块组成,单个模块结构如图6所示。

图6 燃气轮机部分负荷进气加热提效系统换热模块

本技术示范应用项目于2018年7月完成系统改造施工,经试验验证,燃气轮机联合循环效率在120 MW负荷(60%负荷)时,本技术投运后能够提高联合循环发电效率0.75%。按照进气加热系统年实际运行小时数4 000 h(电厂机组年实际运行小时数大于6 000 h),天然气价格2.11元/m3计算,年节省燃料费350万元以上。本技术在9E级机组上实施改造的总体费用约为1 000万元(根据进气系统布置情况及现场条件有20%左右差异),静态投资收益期不超过3年,具有客观的节能提效潜力和应用价值。

4 结论

1) 通过对9E燃气轮机机组实际运行数据分析,当机组处于不同部分负荷工况时燃气轮机进气温度提升能够不同程度地提高燃气轮机及机组整体运行效率。

2) 通过仿真分析计算,当9E燃气轮机联合循环机组处于110~180 MW的部分负荷工况时,采用进气加热方式能够显著提升联合循环发电效率。

3) 燃气轮机部分负荷进气加热提效技术工程应用中宜采用余热锅炉热水作为加热热源。同时需在燃气轮机进气系统内设置一套换热器装置。经过计算分析,换热器阻力对于机组运行影响很小。

4) 通过对燃气轮机部分负荷进气加热提效技术示范应用,结果表明该技术具有良好的技术经济性和应用效果。在联合循环120 MW负荷(60%负荷)时,能够提高机组发电效率0.75%,年节省燃料费350万元以上,静态投资收益期不超过3年,具有极强的技术推广价值。