弹体材料对PELE侵彻钢筋混凝土靶板影响

2020-01-10何鲁哲余庆波郭至荣王海福

何鲁哲,余庆波,郭至荣,曹 康,王海福

(北京理工大学 爆炸科学与技术国家重点实验室,北京 100081)

横向效应增强型侵彻体(Penetrator with Enhanced Lateral Effects,PELE )是最近十多年被提出的一种新概念动能弹,无需引信和炸药,依靠弹靶之间的物理作用实现对靶标的穿甲以及对靶后目标的破片杀伤。其基本结构是高密度和高强度的壳体、低密度和低强度的芯体,在弹靶作用过程中,高密度高强度的壳体对靶板进行侵彻,低密度低强度芯体受到挤压反作用于壳体,使壳体径向膨胀,且内部产生高压,当内压达到或超过壳体材料强度时,壳体破裂,穿靶结束后由于应力卸载,能量释放,壳体碎裂,产生大量破片,形成靶后杀伤。

大口径PELE弹丸主要用来进攻以钢筋混凝土材料为主的军事防御工事。目前国内对大口径PELE侵彻钢筋混凝土的研究尚不多见,叶小军、何俊等基于Ls-dyna仿真平台对大口径PELE侵彻钢筋混凝土进行了数值计算,分析了靶板厚度、弹丸转速对侵彻效果的影响,并进行了试验验证[1-2],徐立志研究了垫块压力角对PELE侵彻钢筋混凝土效果的影响[3]。而关于大口径PELE弹体材料对侵彻钢筋混凝土靶板终点效应影响以及不同材料在不同速度和内外径比下的变化规律的文献尚未见到,因此本文基于Autodyn-3D数值仿真平台,计算和分析了弹体材料对PELE侵彻钢筋混凝土靶板终点效应的影响,得到不同材料在不同着速和不同内外径比下的变化规律,对有关以钢筋混凝土为目标的PELE弹丸设计具有一定的参考价值[4-7]。

1 数值计算模型

在Autodyn-3D平台上,采用拉格朗日方法对PELE侵彻靶板过程进行数值模拟计算。弹丸和靶板的基本几何模型为,弹丸厚度为420 mm,壳体外径为105 mm,壳体内径和芯体直径为74 mm,芯体厚度为370 mm。混凝土靶板为长方体,尺寸为800 mm×800 mm×240 mm。钢筋直径10 mm,网格大小为100 mm×100 mm,层间距160 mm,正反面的混凝土保护层厚度均为40 mm。弹靶作用几何模型和钢筋几何模型分别如图1和图2所示。

图1 弹靶作用几何模型

图2 钢筋几何模型

钢筋混凝土分别建模,并采用节点共享的方式进行连接,可真实反映混凝土的非线性效应。模型中钢筋采用梁单元(Beam),混凝土、壳体、芯体均采用Lagrange拉格朗日算法[8-10]。侵彻体和混凝土之间设置接触,考虑到正侵彻条件下模型对称性特点,计算采用1/4模型,能够提高模型的计算效率。数值计算模型如图3所示。

图3 数值计算模型

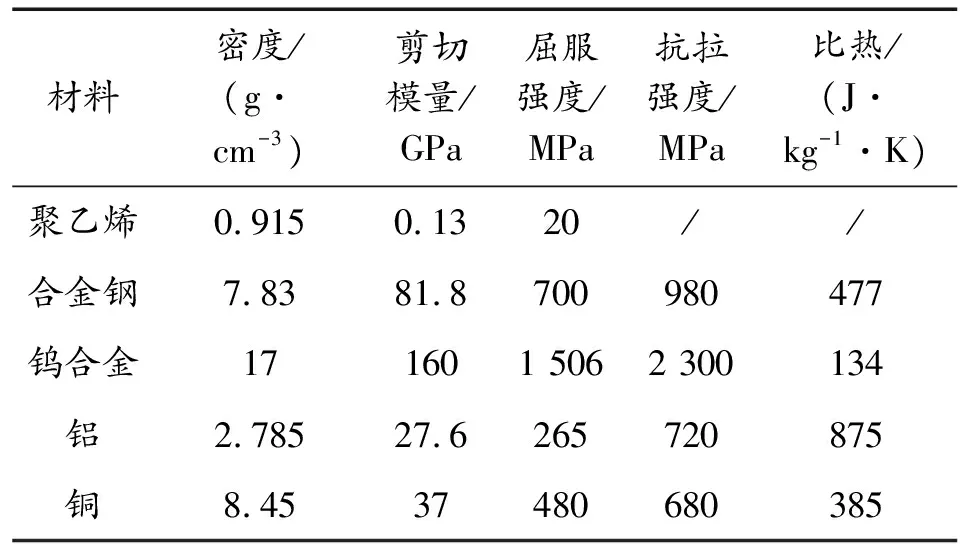

基本计算模型中选用材料情况为,PELE壳体采用合金钢,装填材料为聚乙烯,侵彻目标为钢筋混凝土靶板,其中钢筋材料为合金钢,混凝土靶板材料为C-35混凝土,弹丸头部金属垫块材料分别为合金钢、铝、铜和钨合金。弹丸着靶速度为1 000 m/s。表1所示为本文计算中使用到的主要材料参数[6],表2所示为本文中混凝土的主要参数[7]。

表1 主要材料参数

芯体、壳体、头部金属垫块和钢筋所选用的材料模型均采用Shock状态方程;芯体采用Von Mises强度模型,壳体和钢筋采用Jonhson-Cook强度模型,主应力失效,并添加随机失效模型,其中γ=10,C=0.467;混凝土靶板材料模型选用Palpha状态方程,RHT强度模型和失效模型。所有材料均采用侵蚀算法[11-12]。

表2 混凝土主要参数

2 数值计算结果

2.1 壳体材料对着速响应规律

不同壳体材料弹丸在不同速度下侵彻钢筋混凝土靶板后壳体破碎如图4所示,从左至右依次是初速为500 m/s、750 m/s、1 000 m/s、1 250 m/s、1 500 m/s的弹丸。如图可以看出,随着撞击速度的增加,合金钢和钨合金材料的弹丸壳体破碎程度加剧,靶后破片数量增多,飞散半径增大;钨合金材料壳体变化较为明显,在500 m/s时壳体径向飞散半径很小,横向效应不明显,而当速度增加到1 250 m/s和1 500 m/s时,钨合金壳体飞散半径增大,壳体产生的破片数量增多。合金钢在500 m/s时壳体以块状为主,在1 500 m/s时,以破片为主,杀伤力更强。总体而言,在不同速度情况下,合金钢壳体的横向效应要优于钨合金壳体,而钨合金壳体的靶后破碎情况受速度影响更明显。

图4 壳体靶后破碎模拟图

图5显示了不同壳体材料弹丸在不同速度下侵彻靶板后靶板的开孔直径。随着撞击速度的增加,合金钢和钨合金壳体弹丸对靶板造成的开孔直径逐渐增大,钨合金壳体弹丸穿靶后,靶板的孔径随着撞击速度的增加幅度更大。对于合金钢壳体来说,低速情况下对于钢筋混凝土靶标的扩孔效果比较好,高速情况下效果提高有限,而对于钨合金壳体来说,靶后壳体破碎效果随速度变化较大,且较高的速度能更好地发挥其终点毁伤作用。

图5 靶板开孔直径

不同壳体材料弹丸在不同速度下侵彻钢筋混凝土靶板后的壳体速度如图6所示。从图6(a)可以看出,随着撞击速度的增加,两种材料弹丸壳体的轴向剩余速度线性增加,整体上依然是钨合金剩余速度较大。从图6(b)可以看出,随着撞击速度的增加,壳体径向速度增大。合金钢壳体的径向速度增幅较大,但是在较高初速时,径向速度不再增加,钨合金壳体的径向速度以较小的增幅持续增加。

图6 壳体速度

2.2 壳体材料对内外径比响应规律

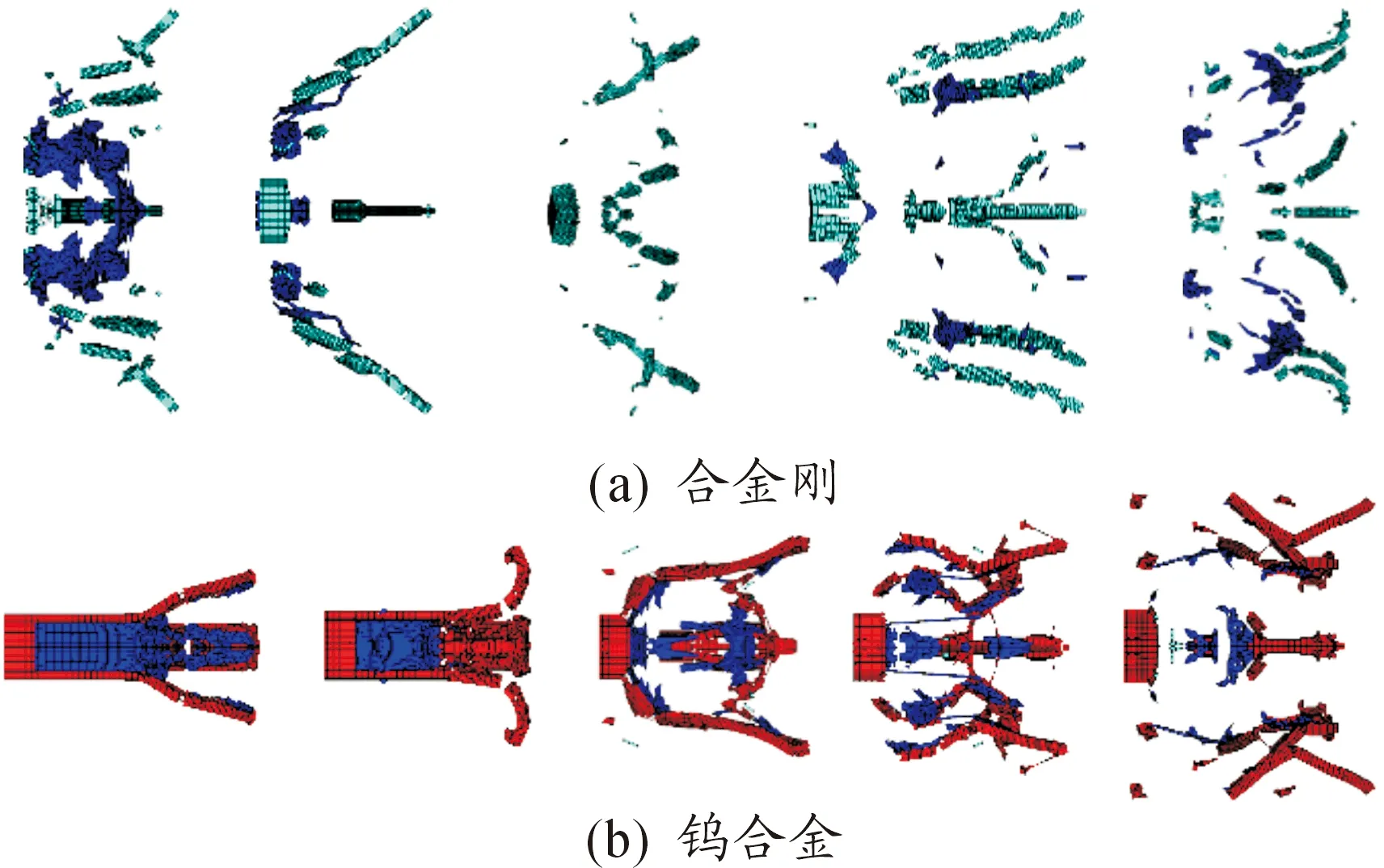

图7(a)、图7(b)从左至右依次表示了内外径比为0.4、0.5、0.6、0.7、0.8时壳体的破碎情况。由图可以看出,随着内外径比的增加,壳体破碎程度加剧,靶后破片飞散半径增加。内外径比为0.4、0.5时,合金钢和钨合金壳体破碎状态均已块状为主,合金钢壳体膨胀半径较大,钨合金壳体膨胀半径较小;内外径比为0.8时,合金钢壳体破碎状态以质量相对较小的破片为主,而钨合金依然以块状为主。由此可见,合金钢壳体内外径比为0.8时,其靶后破片分布已经达到较为理想状态,而钨合金壳体的内外径比依然可以继续提高。

图7 壳体靶后破碎模拟图

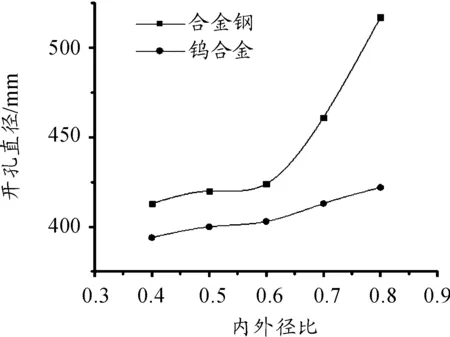

不同壳体材料弹丸在不同内外径比下侵彻钢筋混凝土靶板后靶板开孔情况如图8所示。由图8可以看出,合金钢对靶板造成的开孔直径较大。随着内外径比的增加,合金钢和钨合金壳体弹丸穿靶后,靶板的开孔逐渐增加,其中合金钢壳体对靶板造成的开孔直径增幅较大,而钨合金壳体对靶板造成的开孔直径增幅较小。

图8 靶板开孔直径

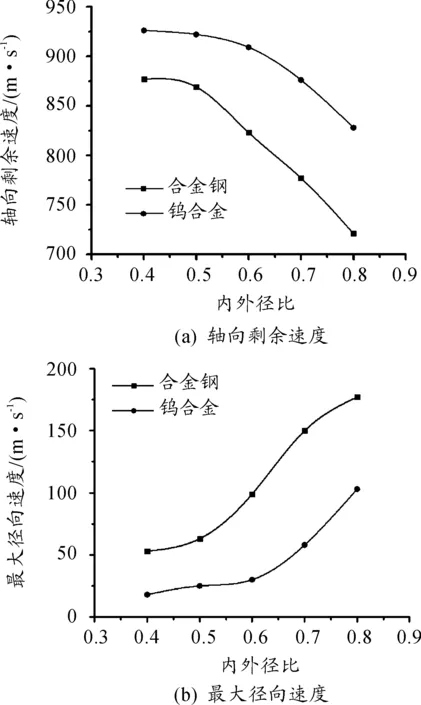

不同壳体材料弹丸在不同内外径比下侵彻钢筋混凝土靶板过程中壳体速度变化如图9所示。

图9 壳体速度

从图9(a)可以看出,随着内外径比的增加,壳体轴向速度减小。除此之外,内外径比越大,合金钢壳体的轴向速度衰减幅度越大,而钨合金壳体轴向速度的衰减幅度并未受内外径比增大的影响,说明内外径比较大的情况下,合金钢侵彻性能受到影响,钨合金壳体依然具有较理想的侵彻性能。从径向速度变化图可以看出,两种材料壳体径向飞散速度随着内外径比增加而增加,合金钢壳体在靶后始终具有较大的径向飞散速度,但速度的增幅随内外径比增加呈减小趋势,而钨合金并未出现增幅减小的情况,这说明较大的内外径比开始影响合金钢壳体的横向效应,而钨合金壳体并未受影响,内外径比依然有提高的空间。

2.3 芯体材料对着速响应规律

在弹靶作用过程中,芯体受到挤压会反作用于壳体,弹丸穿透靶板后,壳体受卸载应力作用径向飞散,卸载应力来源于芯体对壳体的挤压作用,因此芯体材料对于壳体靶后径向飞散特性有着重要影响[5]。本文选择聚乙烯、尼龙和铝作为弹丸芯体来研究芯体材料对终点效应的影响。

图10(a)、图10(b)、图10(c)从左至右依次为依次是初速为500 m/s、750 m/s、1 000 m/s、1 250 m/s、1 500 m/s的弹丸撞击靶板后的壳体破碎情况。可以看出,随着撞击速度的增加,聚乙烯、尼龙和铝芯体的弹丸壳体破碎程度均有加剧,靶后破片数量增多,飞散半径增大;铝芯体弹丸壳体变化最为明显,在500m/s时壳体只在头部有径向膨胀,其余部分较为完整,壳体张开角较小,而当速度增加到1 500 m/s时,铝芯体弹丸壳体整体径向膨胀,靶后飞散半径更大,破碎更严重。

图10 壳体靶后破碎模拟图

图11表示了不同芯体材料弹丸在不同着速下侵彻钢筋混凝土靶板开孔直径。由图可以看出,随着撞击速度的增加,聚乙烯芯体弹丸穿靶后,靶板开孔直径逐渐增加,尼龙芯体弹丸穿靶后,靶板的开孔先增加后减小,而铝芯体弹丸穿靶后,靶板的孔径随着撞击速度的增加而增加。因此对于尼龙芯体弹丸来说,低速情况下对于钢筋混凝土靶标的扩孔效果比较好,但是对于聚乙烯和铝芯体弹丸来说,较高的速度能够较好地发挥其终点毁伤作用。

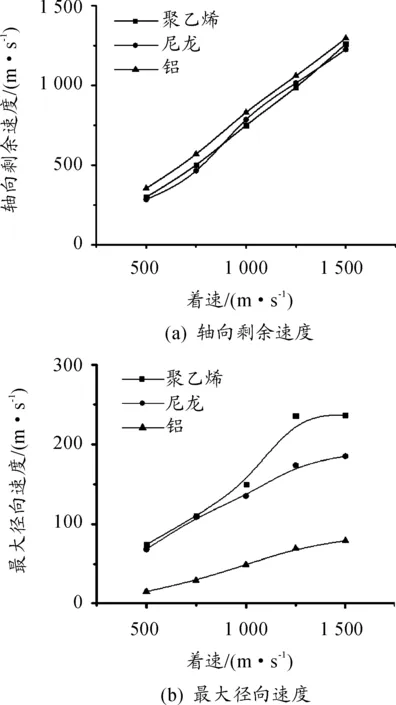

不同芯体材料弹丸在不同着速下侵彻钢筋混凝土靶板过程中壳体速度变化如图12所示。从图12中可以看出,随着撞击速度的增加,壳体的轴向剩余速度增加,聚乙烯芯体弹丸壳体轴向速度受速度影响较大。从壳体径向速度变化图可以看出,随着撞击速度的增加,壳体径向速度增大,但是聚乙烯芯体弹丸壳体径向速度在撞击速度从1 250 m/s增加到1 500 m/s时出现小幅度下降,说明较高的速度反而会影响聚乙烯芯体弹丸壳体的横向效应。尼龙芯体弹丸的径向速度受较高速度影响较大,铝芯体弹丸的径向速度随初速增加而线性增加。

图11 靶板开孔直径

图12 壳体速度

2.4 芯体材料对内外径比响应规律

图13从左至右依次为依次是内外径比为0.4、0.5、0.6、0.7、0.8的弹丸撞击靶板后的壳体破碎情况。可以看出,随着内外径比的增加,壳体破碎程度加剧,靶后破片飞散半径增加。内外径比为0.4、0.5时,聚乙烯和尼龙芯体弹丸壳体膨胀半径较大,壳体完全断裂,芯体仅有少量残留;而铝芯体弹丸壳体仅仅头部断裂失效,壳体大部分完好无损,芯体有大量残留。内外径比为0.8时,聚乙烯和尼龙芯体弹丸壳体破碎状态以质量相对较小的破片为主,而铝芯体弹丸壳体以块状为主,膨胀半径较小,芯体残留较多。可以看出,以聚乙烯和尼龙为芯体的弹丸,其横向效应明显优于以铝为芯体的弹丸。

图13 壳体靶后破碎模拟图

不同芯体材料弹丸在不同内外径比下侵彻钢筋混凝土靶板后靶板开孔情况如图14所示。由图可以看出,随着内外径比的增加,聚乙烯、尼龙和铝芯体弹丸穿靶后,靶板的开孔逐渐增加,其中聚乙烯和尼龙芯体弹丸对靶板造成的开孔直径增幅较大,而铝芯体弹丸对靶板造成的开孔直径增幅较小。

图14 靶板开孔直径

不同芯体材料弹丸在不同内外径比下侵彻钢筋混凝土靶板过程中壳体速度变化如图15所示。从图15中可以看出,随着内外径比的增加,3种芯体弹丸壳体轴向速度均减小,不过聚乙烯和尼龙芯体弹丸的轴向剩余速度衰减幅度较大,而铝芯体弹丸壳体径向剩余速度并未随着内外径比的变化有太大的变化。从径向速度变化图可以看出,3种材料芯体弹丸壳体径向飞散速度随着内外径比增加而增加,聚乙烯和尼龙芯体弹丸壳体径向速度增加幅度较大,铝芯体壳体增加幅度较小。

图15 壳体速度

3 结论

1) 弹丸壳体或芯体材料密度越大,弹丸靶后壳体飞散半径越小,靶板开孔半径越小,横向效应越不明显,但轴向剩余速度越大,侵彻能力越强。

2) 不同速度下,相比于钨合金壳体,合金钢壳体靶后破片飞散半径更大,对靶板和钢筋的损伤面积更大。速度增加,合金钢和钨合金壳体的横向效应都得到进一步增强。

3) 随着内外径比的增加,合金钢和钨合金壳体弹丸横向效应均有所增强。但是当内外径比为0.8的时候,合金钢壳体的侵彻能力和横向效应都受到了影响。

4) 随着速度的增加,聚乙烯、尼龙和铝芯体弹丸横向效应增强。相比于铝芯体弹丸,聚乙烯和尼龙作为芯体的弹丸具有更好的横向效应。

5) 3种材料芯体弹丸随着内外径比增加都具有更明显的横向效应。聚乙烯和尼龙芯体弹丸的横向效应优于铝芯体弹丸,但是内外径比为0.8的时候,聚乙烯和尼龙芯体弹丸的侵彻能力和横向效应开始降低,铝芯体弹丸并未受到影响,内外径比依然有提升的空间。