基于稳态法的界面材料热性能测试应用

2020-01-09刘则轩昆山市中迪新材料技术有限公司

刘则轩 / 昆山市中迪新材料技术有限公司

0 引言

我国正在实施的制造强国十大战略中,各领域均与高性能零组件及器件的应用相关,例如新一代信息技术产业所涉及的信号收发组件、信号处理组件等,均有高热流密度的区域需进行高效冷却处理;又如节能与新能源汽车领域所涉及的电控模块、电芯模组等,导热散热方案已成为影响其效能的关键因素。

根据简易半衰期原理,热源核心温度若能降低10 ℃,则可靠性和寿命可提升几乎一倍。随着结温的升高,硅半导体器件的平均寿命呈指数级下降[1]。传热路径中一大关键因素为导热界面材料,通常由导热系数评价其性能优劣。

导热系数的测试主要分稳态法及非稳态法[2],由于稳态热流法采用傅里叶定律Q=KAΔT/d,原理简洁、易于理解,且采纳ASTM D5470原理的测试设备成本相对低廉,具备较强的工程应用价值。

与稳态热流法相关的文献中,较多专注于测量方法的改进,如多样品堆积、补偿热流技术、反向补充热流技术等[3],涉及应用实操类的文献则相对较少。然而,工程应用领域亟需对各类导热界面材料测试方法的详解,以便真实、客观地反映各类型导热材料相对准确的导热系数。

1 稳态热流法基本原理与ASTM D5470标准

稳态热流法通常采用ASTM D5470标准[4],当前已更新至2017版。该标准对导热材料的测量和应用具有较强的指导意义。

在长期观察中可发现,各厂商虽将ASTM D5470奉为圭臬,但各方的理解程度深浅不一。因此对不同类型导热界面材料的测试方法进行规范便显得势在必行。本研究利用业界常用的导热测试仪器——台湾瑞领科技股份有限公司,型号:LW9389,结合ASTM D5470的建议,对各类测试方法进行分析。

2 固态界面材料导热系数的测试方法

2.1 导热绝缘片(Thermal Conductive Insulator)的测试方法

导热绝缘片为一层薄型导热界面材料,通常在玻璃纤维或聚酰亚胺(PI)薄膜上涂布导热材质,以实现一定程度导热。此类材料广泛应用于逆变、变流、电源等大功率半导体器件领域,具有成本较低、操作性好、可靠性高等特点。

导热绝缘片的厚度较薄,某玻纤基材产品的典型厚度在0.15~0.25 mm之间;某PI基材产品的典型厚度在0.15 mm左右;通常经过自动化模切后形成异形形状,如图1。与此同时,该类产品的硬度较高,通常为Shore A级90°以上,对导热系数的测试提出了较大挑战。

图1 模切成型后的导热绝缘片成品

2.1.1 样本裁切要求

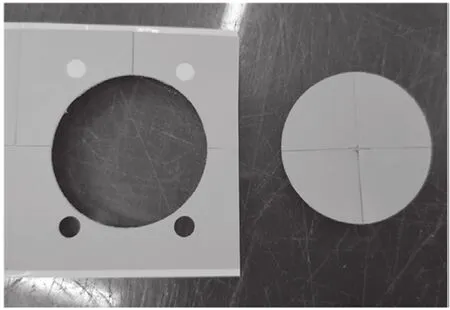

由于成品尺寸通常较小,因此部分用户常将各出货成品拼接成30 mm×30 mm正方形(适用于瑞领LW9389机型),或 30 mm圆形(适用于湘仪设备)的待测样片,如图2。

图2 采用成品拼接而成的待测样品

根据ASTM D5470标准中4.1的规定,待测样品应厚度均匀,且尺寸完整,有利于热流均匀地纵向传导,同时避免侧向漏热。同时,拼接而成的样品(如图2),无法形成完整导热面,为不合格样本。综上,供需双方应统一采用整片形式的待测片材,并定制相应尺寸刀模以便一次性裁切样本,待形成均匀样本后再上机测试。

2.1.2 样本预处理及仪器设定要求

虽然肉眼观察导热绝缘片的表面较平整,但在400倍电子显微镜的视角下可看出其表面凹凸不平,润湿性较差,参考图3。

图3 电子显微镜放大400倍表面

为准确地检测导热绝缘片的热性能,根据ASTM D5470中5.4.2的规定,对于润湿性较差的导热绝缘片,建议检测设备的铜柱或样本表面刷涂导热硅脂,以有效排除空气干扰,降低间隙热阻对热传递的干扰。

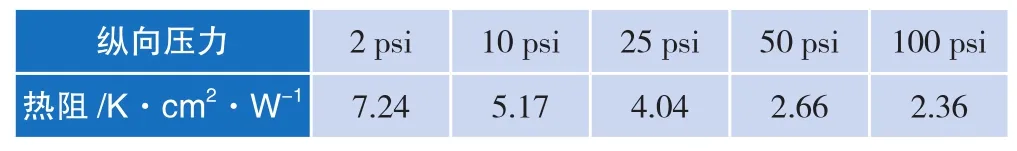

同时建议仪器采用较高的压紧力如50 psi(部分第三方实验室甚至采用 80 psi)(1 psi = 6.895 kPa),较高的压力可以更有效地挤出空气,使得润湿性较差的样本与两端测试铜柱贴合更紧密,相应差异可参考表1。

表1 某玻纤类导热绝缘片不同压力下热阻测试数据

2.1.3 测试方法对比分析

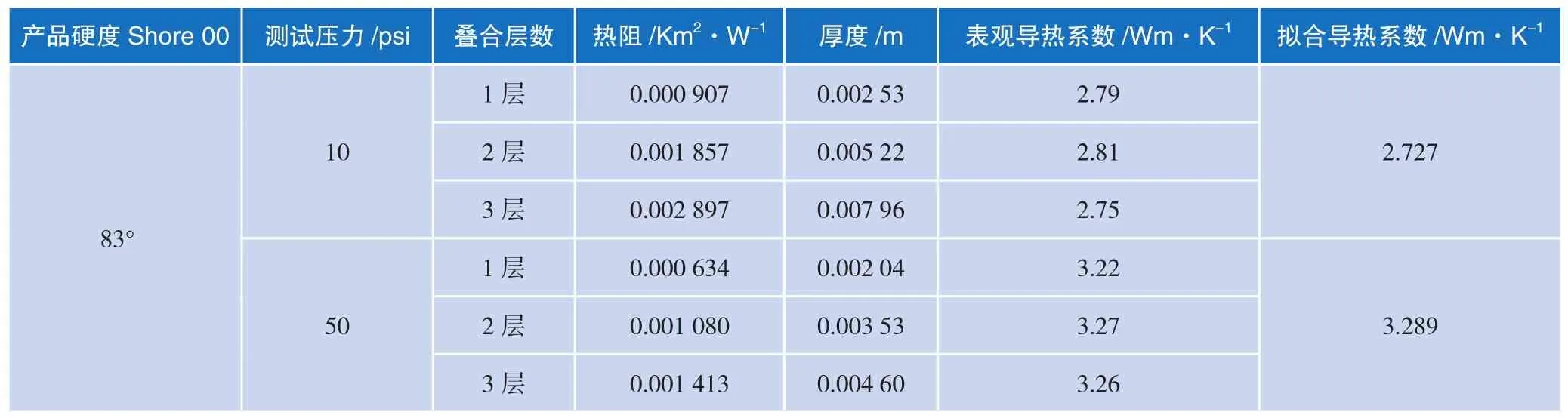

根据ASTM D5470自8.5-8.6.2建议采用三样本拟合方法,即通过测试单层、叠加2层、叠加3层的“厚度”及“热阻”,求斜率得到样本本体的真实导热系数(即拟合导热系数)。

拟合导热系数法采用了最小二乘法线性方程的原理,结合三组数据的散点分布,得到拟合直线f(x)=ax+b,其斜率(或斜率的倒数)即为材料的拟合导热系数。

由于测试时两端铜柱、间隙等形成多重界面热阻,而界面热阻是影响等效导热系数的关键因素[5],故各散点中厚度与热阻的比值仅为材料的表观导热系数,不等于样本本体导热系数。通过最小二乘法拟合而来的直线f(x) =ax+b与各散点的误差平方最小,较大程度上排除了各界面热阻对样本本体热阻的干扰,因此斜率a值可视为导热系数的真值[6],比表观导热系数更能反映材料本身的导热性能。这是ASTM D5470中对最小二乘法的巧妙运用,同时该方法也是整个标准的精髓所在。

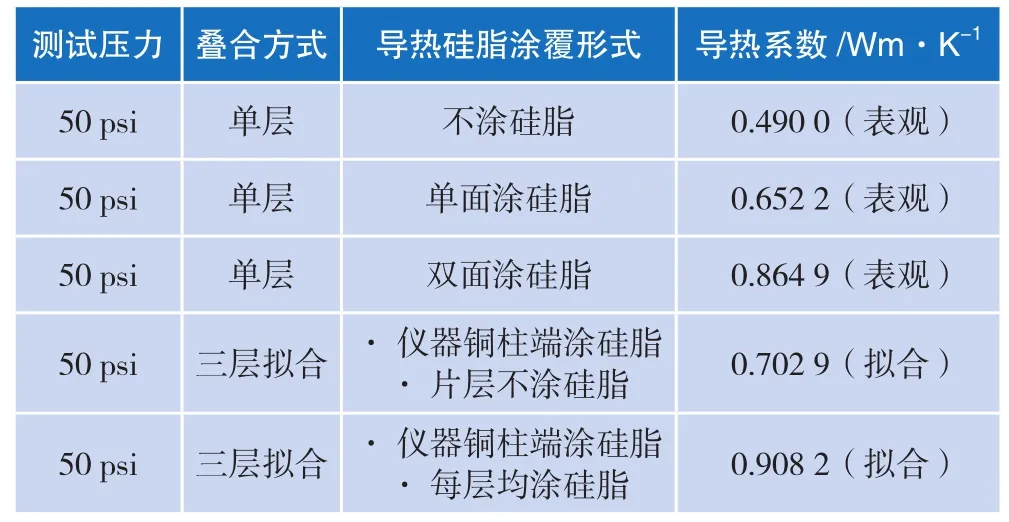

结合2.1.2中提及的导热绝缘片预处理方法,以及上述的三点拟合方法,特对不同处理形式的导热绝缘片进行差异分析,如表2所示。

表2 不同处理形式导热绝缘片导热系数差异

通过以上测试结果可得如下结论:

1)如采用单层测量表观导热系数的方法,得益于表面界面热阻大幅降低,双侧涂硅脂的样本量测数值最高;

2)采用三点拟合方式的导热系数高于单层测量的表观值;

3)与单层测试方法类似,若每层都涂覆导热硅脂,三点拟合方式所测得的导热系数为所有测试方法里最高。

实际操作中,建议采用测试仪两端铜柱涂覆硅脂,但片层不涂硅脂的形式进行测试,在尽量降低操作复杂度的前提下,可得到较高的拟合导热系数值。

2.1.4 导热系数与热阻的优劣分析

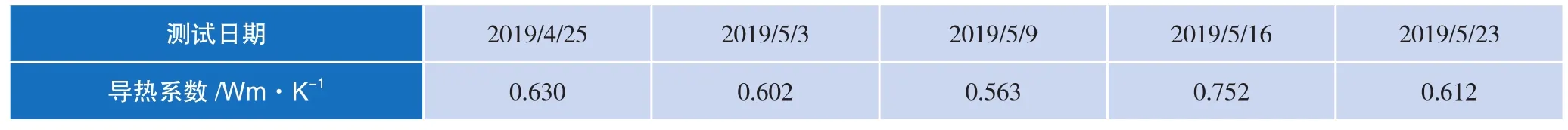

业界常用的导热系数测试仪厚度测试通常不会采用激光测距等设备,因此测厚准确度较差,对于薄类产品厚度的测试通常波动较大。以下为同一批次导热绝缘片在瑞领LW9389设备上的多次测试数据,结果显示多次测试的厚度有一定波动,参考表3。

根据傅里叶定律,导热系数的计算需重点考虑实测厚度,若该值测试失真,则导热系数的计算结果也易同步失真。综合考虑设备漏热、两侧接触铜柱磨损、两侧接触铜柱对准度、热电偶探测准确度等多因素,薄类产品的导热系数测试值波动幅度同样较大,参考表4。

表3 同一批次导热绝缘片厚度测试值

表4 同一批次导热绝缘片导热系数测试值

热设计所涉及的传热分析,需结合传热路径中涉及的各热阻进行串并联计算最终得到各界面温度,故传热路径中各材质的热阻值大小对热仿真的影响极大,从应用层面上肯定了热阻值相较于导热系数的重要性。

与此同时,根据傅里叶定律,热阻的计算θ=AΔT/Q,无需对厚度进行测算,排除了一大误差项后测试准确度更高。在长期使用瑞领LW9389的过程中,各方均对该设备的热阻测试准确度表示肯定。综上,相较于测试误差较大的导热系数,导热绝缘片建议采用热阻值进行评价,更能反应薄类产品的导热特性。

2.2 导热垫片(Gap Pad)分类

由于大部分纯导热垫片均为有机硅类弹性体,其拉伸强度、剪切强度等往往可能达不到高频振动冲击所需的严苛要求。因此应用方,尤其机动车电子领域的厂商通常希望在导热垫片的表面或内里添加增强基材(如玻璃纤维、聚酰亚胺薄膜等)。

纯导热垫片的表面通常呈现较强的自黏性,在与散热器及热源接触后会形成较强的黏结力,不易分离。信息技术领域一些高价值芯片若表面的导热材料黏性太高,返工剥离时易造成损毁;新能源汽车领域的电芯模组,若表面导热材料黏性太高,由于模组面积较大造成整体剥离难度增强,现场人员很难将模组与冷板分离,大大增加了返工难度。故为了提升产品在售后阶段的可返工性,实现好揭除、易分离等目的,部分应用方也要求导热垫片表面采取去黏处理,该需求也逐渐成为行业内的普遍趋势。

本研究将针对纯垫片、带表面处理(黏性降低)导热垫片、带增强基材导热垫片这三种典型应用进行分析。

2.2.1 纯导热垫片的测试方法

常见的纯导热垫片润湿性较好,无需在设备铜柱涂刷导热硅脂。

根据ASTM D5470标准中8.6的相关建议,纯导热垫片采用三层拟合测试法,求得散点分布的斜率以获得材料的拟合导热系数,方法与导热绝缘片拟合导热系数测试方法一致,在此不赘述。但需强调的是,导热垫片建议采用单层1.5 mm以上的标准样片进行测试,其主要原因在于单层、双层、三层的机测厚度越分散,越有利于线性分析的展开。瑞领LW9389设备说明书上也建议三个样本的厚度至少间隔0.5 mm以上,以保证散点间隔拉大,提升拟合的置信度。在此建议压延产线利用尾料生产2 mm以上的送检样片,长宽尺寸为200 mm×100 mm即可。

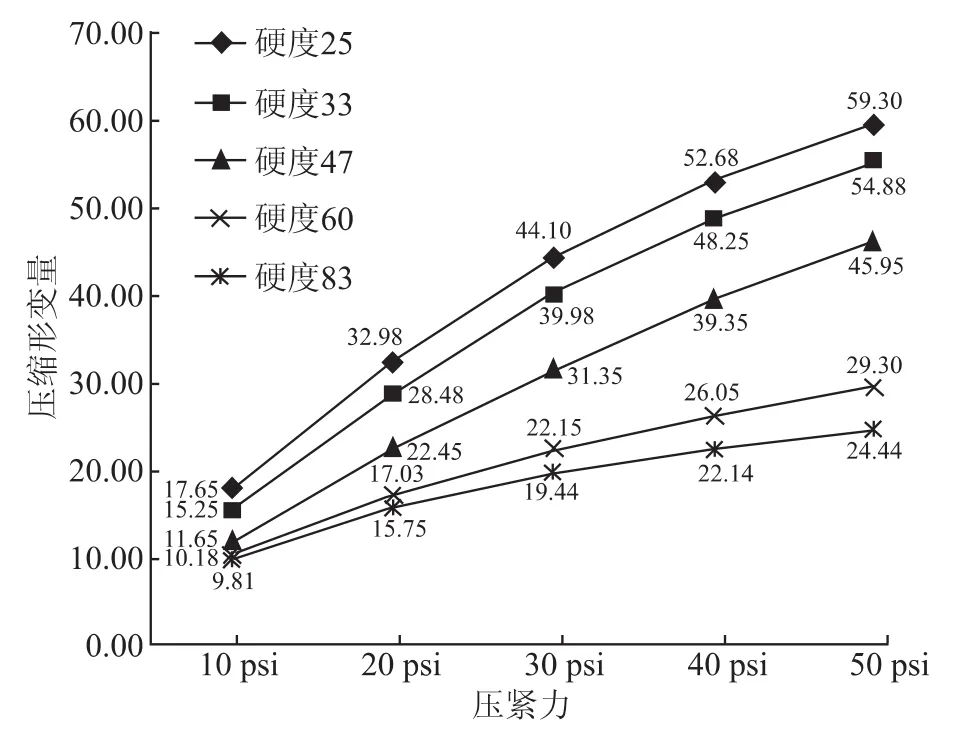

不同硬度的导热垫片,设备压力参数的设置略有不同[7]。压力过小易导致贴合不紧,导热通路不通畅;压力过大则易导致产品碎裂,数据失真。根据长期统计可发现,不同硬度产品在不同压力下的形变量各不相同[8],参考图4。

根据ASTM D5470中7.1.2的规定,样本的形变量应尽量控制在5%以内。从上图中可发现,即使Shore 00:83°硬度的产品,在10 psi下形变量可达到9.81%,超过了5%的要求,因此理论上在导热系数测试仪中,高硬度导热垫片可采用10 psi的压力进行测试。但实际操作中往往要考虑高硬度产品表面润湿性较差的问题,因此建议依然采用高压力的方法进行测试。为对比10 psi及50 psi条件下导热系数的测试差异,特进行分析,如表5所示。

图4 不同硬度产品在不同压力下的形变量曲线

由表5可知,不同压力下得到的拟合值差异较大。以该产品为例,若用户方IQC的进料标准为3.0 W·m/K,采用10 psi测试的结果低于进料标准,而采用50 psi测试的结果满足进料标准。故用户方与供货方需对高硬产品的导热系数测试方法进行有效协调,防止因测试方法不同造成龃龉。

综上,为科学合理地测定各硬度的材料,建议对不同硬度的产品采取不同压力测试,若Shore 00硬度<60°,则建议实验室采用10 psi压力进行测试;若Shore 00硬度≥60°,则建议实验室采用50 psi压力进行测试。

2.2.2 带表面处理(黏性降低)的导热垫片测试方法

导热材料本身的润湿性使得其可以很好地贴附于热沉端与热源端,但某些应用场合下,应用方更关注材料的可返工性即剥离便捷性,需要导热材料的单侧,甚至双侧做去黏处理。业界通常采用表面硬化(DC工艺),或表侧贴附增强基材(玻纤或PI)工艺。但无论以上何种去黏方案,都会在纯垫片的表侧增加额外热阻,因此对于该类产品的测试方法与纯垫片有较大不同,以下为两种建议的测试方式。

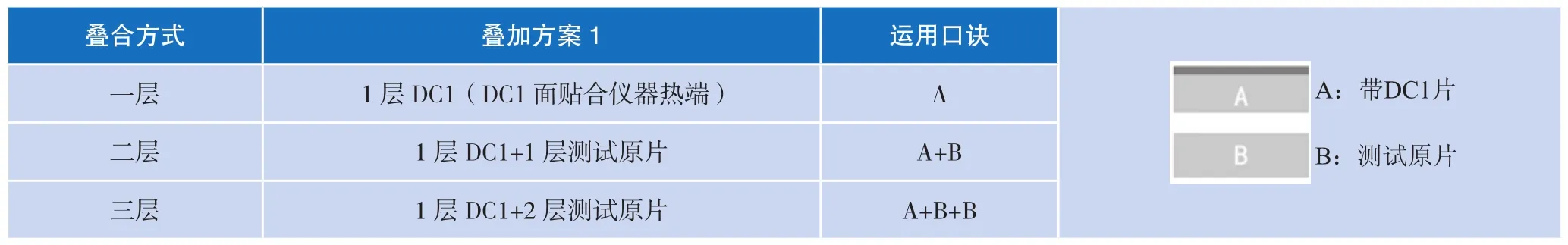

2.2.2.1 ABB法

业界对带表面处理产品(DC1或DC2类产品)的测试方法有一定争议,一方认为带DC1涂层的材料应直接拟合三次;另一方认为DC1类产品,若直接叠加两层或三层,其涂层热阻会被重复计算,反映不出材料本体的真实值。从另一个维度来考虑,若DC1涂层不在材料本体,而在测试仪的冷热两端铜柱上,这类争议即可迎刃而解,故后者的观点应予以肯定。为避免DC1涂层热阻重复计算,应采用DC1片+测试原片混合测试的方法,简称ABB方法,如表6所示。

如采用ABB法,则需供应方制造部门提供额外的同厚度测试原片,尺寸建议为200 mm×100 mm,以便与带表面硬化(DC)的成品进行混合测试。此方法需要供方与需方进行大量的横向、纵向沟通工作。从实际观察来看,采用ABB法得到的实测值较高,且符合ASTM D5470标准的要求,有利于供方提供相应检验论据。

2.2.2.2 向下压缩法

理论上若导热垫片材质均匀,无论压缩还是叠加,各厚度测得的热阻值应该都能较好地呈线性分布,R2值较高。针对以上认知,特设计实验,方法如下:

表5 高硬度导热材料不同压力下的测试结果

表6 表面处理产品混合测试法(ABB法)

1)在10 psi条件下,采用三种厚度测算拟合导热系数;

2)在 10 psi、20 psi、30 psi条件下,采用三种不同压缩量测算拟合导热系数

经导热系数测试仪器实际验证后,得到具体测试结果如表7所示。

通过表7可发现,向下压缩的拟合导热系数值要显著低于三层叠加值,采用向下压缩法对供应方较为不利,故供需双方应事先约定具体测试方法。

3 导热系数值与热阻值的优劣分析

导热系数可供初步、直观地辨别材料性能,应用方常以该指标作为进料检验依据。然而根据上述分析可知,导热系数的测试数值较易波动。相比之下,热阻测试的结果更具准确性且波动较小。

由于导热界面材料纵向传热量远大于横向,即纵向(Z轴)温度变化率远高于横向(X、Y轴),因此在做热仿真时,无论采用手动计算,亦或采用FloEFD等热仿真软件建网格进行三维偏微分方程的解算,大部分情况下都可将界面材料层近似理解为一维传热。而一维传热可直接用热阻进行代入,因此从现实应用的角度而言,热阻测算相比于导热系数更具优越性。

4 热性能长期可靠性分析

4.1 可靠性分析手段

导热材料常见的加速老化手段有三类,分别为125 ℃高温老化测试、85 ℃高温连同85%相对湿度的“双 85”测试,以及 -40 ~ 85 ℃的高低温循环/冲击测试。本研究建议高温老化温度调至125 ℃,因为实践证明超过该温度的老化会加速硅油析出使得样本快速硬化,导致测试结果失准。

4.2 可靠性分析工装建议

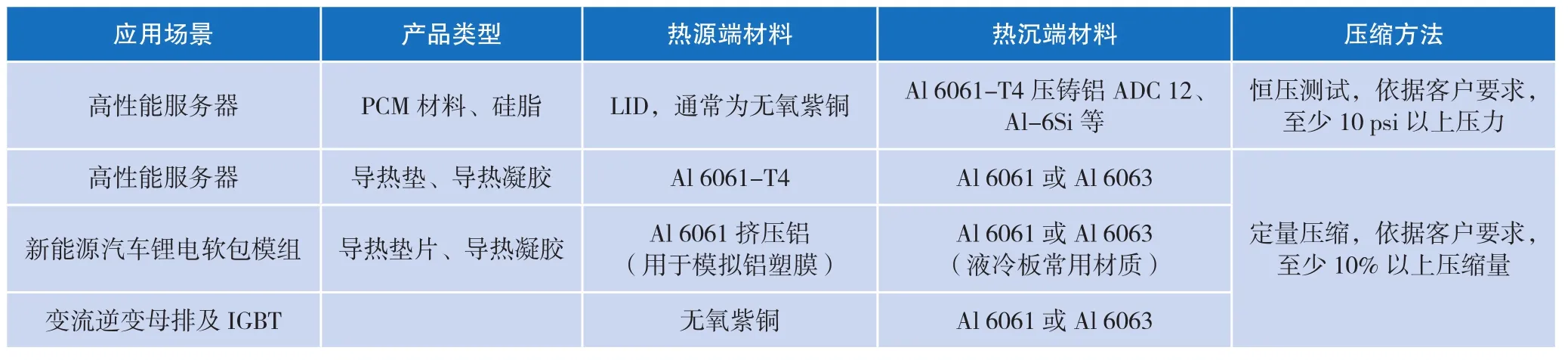

与此同时,本研究建议根据产品的实际组装情况模拟样本的热性能变化,界面材料应以三明治夹心的形式置于两层材料之间并放入箱内进行老化。两端材料根据客户的实际使用情况进行选择,常用的两端材料如表8所示。

导热材料在带压状态下置于老化箱内,定期进行监控,本研究建议每250 h取出一次,并监测最新热阻。

表7 叠合测试与向下压缩测试的导热系数测试值对比

表8 不同应用场景老化热阻工装材质建议

4.3 热性能波动监测方法

长期热性能波动可通过热阻变化进行监控,专用夹具可直接置于导热系数测试仪中测试热阻值,或通过购置加热器、热电偶、温感器等设备,模拟实际热源并观察TIM材料两侧温差的形式计算热阻值。无论采用以上哪种方法,一旦热阻较原始热阻出现15%以上的波动,就应立即对样本进行反思并改善。

前者需对导热系数测试仪进行改装,且热阻值测试人为误差较大(金属两侧需涂硅脂进行测试);后者需投入一定的设备,但测试值较贴近实际。

5 结论

根据以上研究可知,对于超薄的导热绝缘片类材料,其特点为导热较差、硬度较高、厚度较低,建议以两侧涂硅脂的形式测量导热系数以降低两侧界面对测试结果的影响,但本研究更建议采用热阻值评判薄型导热绝缘片的热性能优劣,此建议同样适用于厚度1 mm以下薄型导热垫片或固化后的凝胶。

不同材料压缩性能不尽相同,故导热系数测试仪对不同硬度的材料应采用不同压力进行测试。若Shore 00 硬度< 60°,则建议采用 10 psi压力进行测试;若 Shore 00硬度≥ 60°,则建议采用 50 psi压力进行测试。

对于采用表面处理工艺或采用增强基材的固态界面材料,可采用ABB法或向下压缩法进行拟合测试,通常向上叠加的ABB法可测到较高的导热系数,而向下压缩法测得的导热系数偏低。

由于导热界面材料为重要辅材,虽然其在全套设备中的采购额较小,但其失效后对性能的影响非常大,故热性能的长期可靠性是各用户的关注点。本研究建议采用三明治装夹的形式,通过导热系数测试仪直测,或设计加热模组监测两端温差的形式,定期监测热阻波动。若热阻波动超过15%,则应检讨并反思材料的设计开发过程。

6 结语

如前所述,业内交易的甲乙双方对稳态法测试,尤其是ASTM D5470标准所体现的科学性理解程度不一,致使甲乙双方测试方法经常无法对标,造成甲方IQC进料检验与乙方OQC出货报告严重不一致产生商务分歧。故面对应用端即甲方时,乙方需加强测试方法的横向沟通,引导甲方采纳合理科学的检验标准;对供货方即乙方,需加强纵向沟通,宣贯不同产品的不同测试理念,引导生产部门积极利用尾料生产待测样片,引导品质部门积极制定合理科学的检测标准。