高气油比油井气举提效技术研究及应用

2020-01-09陈聪颖王洪娟张向阳张学仟石宇翔周振寰杭宝泉

陈聪颖,王洪娟,张向阳,张学仟,石宇翔,周振寰,杭宝泉

(中国石化股份有限公司江苏油田采油一厂,江苏扬州 225265)

1 技术原理

高气油比油井气举提效的技术原理,主要是通过优化生产完井管柱设计,在泵上管柱合理深度设置单向流入的气举阀组合,将环空伴生气导入油管内,降低注气点以上液体密度,从而减小泵排出口的压力,进而减小抽吸泵举升单位流量液体所需泵功率,提高泵效及排液效率[1-5]。同时,受益于泵排出口压力的降低,作用在游动凡尔以上的液柱压力与泵腔内压力差值进一步减小,提高了井下抽吸泵在高气液比、低沉没度条件下工作适应性,有效防止了气锁故障的发生。并且,利用油管内液柱负荷,气举阀气嘴、井口油嘴的节流降压作用,亦可降低井口压力,满足生产条件下的系统管网承压。而节流温降所需的伴热负荷,则通过地温、井底采出液的内能来予以补充,以此防止水合物冻堵生产管线[6-9]。

2 设计优化

高气油比油井气举提效的技术目的,是通过优化机抽油井的完井生产管柱上气举阀参数配置和布置深度来予以实现。

2.1 节点分析

在满足质量守恒和能量守恒的前提下,进行节点分析。其中,流入动态模型,根据地层产能方程,假设一组流量,计算相应的井底流压,然后遴选合理的井筒气液两相流计算模型,从井底至泵吸入口,计算泵吸入口的压力。

而流出动态模型,沉没压力与入泵液量的关系,则通过以下模型进行计算:

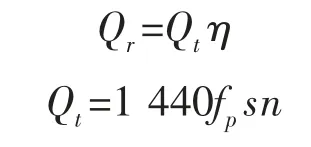

式中:Qt-泵的理论排量,m3/d;fp-柱塞截面积,m2;s-冲程,m;n-冲次,min-1;η-泵效,%。

然后联立流入、流出动态模型,在一定的机采油井工作参数前提下,以泵效为过度变量,建立沉没压力Pin和泵出口压力Pout的函数,即:

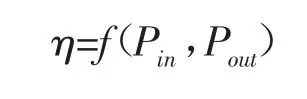

2.2 设计算法

在实际生产过程中,注气深度与各参数亦彼此关联、相应变化。依据牛顿迭代法,井筒多相流压力梯度模型选取Beggs-Brill模型,对目标产液量Qr,通过迭代求解沉没压力。进而计算出抽油泵游动凡尔以上的排出口压力、泵效、气举阀布置深度(注气点)、套压等参数(见图1)。

图1 计算程序框架

3 生产应用

3.1 应用背景

L28-5井,油层中深2 840 m,地层压力15 MPa,饱和压力13 MPa,原油相对密度0.8,天然气相对密度0.7。完井投产后初期日产气量5 000 m3、产油2 t,套压维持在15 MPa~16 MPa,但油压波动较大,最高16 MPa、最低近3 MPa,一周后因井筒积液停产,停井前套压6 MPa,油压为0 MPa,系统回压0.5 MPa。折算采液指数为0.98 m3/(MPa·d),最大产液量为13.81 m3/d。

存在问题:

(1)井筒积液已停喷,油气均无法生产,必须实施机采。

(2)溶解气油比高:大于500 m3/m3,常规机采(有杆抽油泵)工艺存在气锁风险,严重影响排液采油及机采设备的工况。

(3)对接流程承压不足,分离器承压小于0.5 MPa,产出液及伴生气均无法稳定进入系统管网。

(4)套压气放空,存在环境危害,安全隐患。

3.2 设计结果

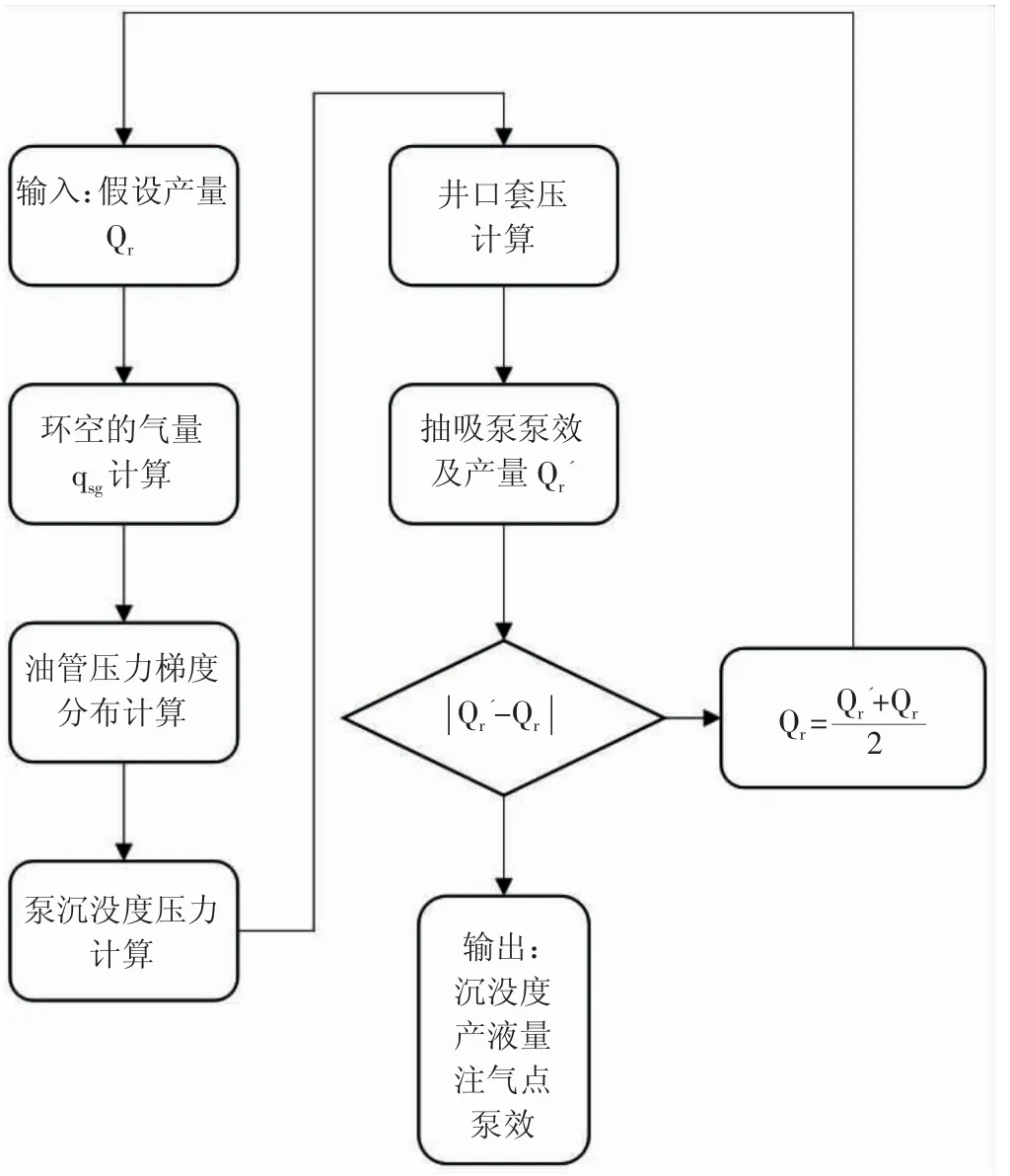

按照配产要求产液量8 m3/d时,井底流压13 MPa,本井设计时套压取2 MPa,布置1支助流气举阀即可,具体参数(见表1)。

表1 L28-5设计参数

3.3 应用效果

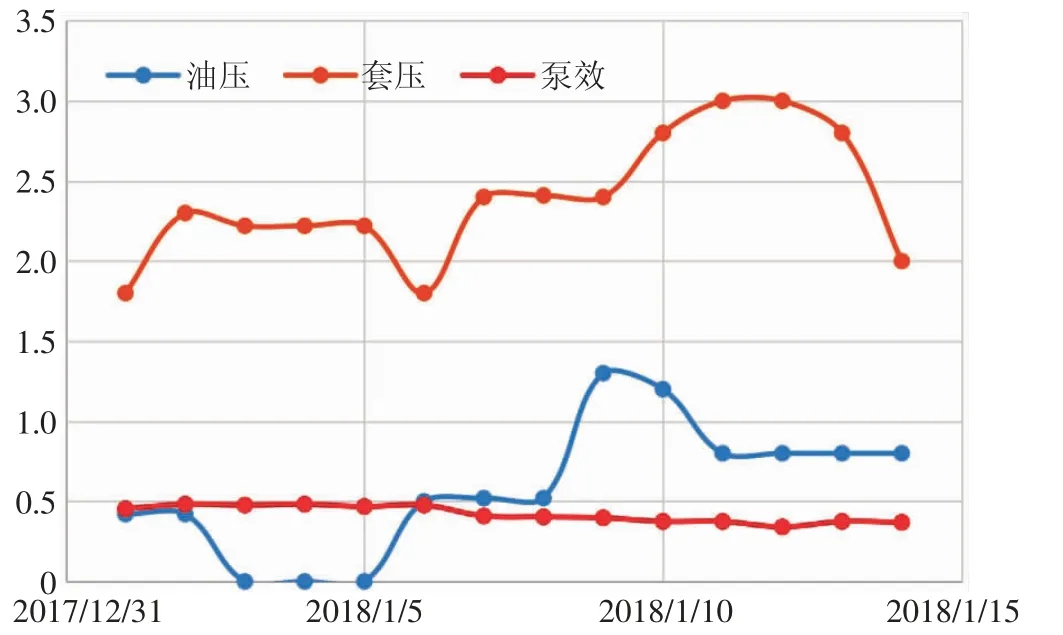

自实施该项工艺以来,日产排液6.4 m3,日产油3.7 t,日产气量大于2 000 m3,泵效40 %~50 %,最大载荷下降5 kN~10 kN,工况良好,排液产油及产气稳定(见图2)。

图2 L28-5压力及泵效变化

4 结论

气举提效技术为高气油比油井开采提供一种新思路,将伴生气回收、原油开采,系统效率提升有机结合在一起。充分利用伴生气膨胀能力提高举升效率的同时,亦能降低注气点以上液体密度,减小抽油泵排出压力,防止气锁。并且利用气举阀气嘴、井口油嘴两级节流降压,降低井口压力,满足系统管网承压。而节流温降所需的伴热负荷,则可通过地温、井底采出液的内能来予以补充,以此可防止水合物冻堵生产管线。