五探1井超深井下套管固井技术实践应用

2020-01-09张君毅陈颖杰廖富国付华才

张君毅, 陈颖杰, 廖富国, 付华才

(1中石油川庆钻探公司川东钻探公司 2中石油西南油气田分公司勘探事业部)

五探1井位于四川盆地达州~开江古隆起檀木场潜伏构造高点。本井三开Ø374.65 mm套管下深3 547.71 m,四开采用Ø333.4 mm钻头、1.67 g/cm3聚磺钻井液钻进至井深5 331 m、层位韩家店组中完,下Ø273.05 mm套管固井,最大井斜小于2.2°,实钻中在嘉陵江组、飞仙关组、长兴组、茅口组、黄龙组均发生过井漏,且以茅口组恶性井漏为主。五探1井Ø273.05 mm套管固井为川渝地区该尺寸套管固井井深最深,属超深井固井范畴,其固井存在较大难度。该井固井施工的成功将为今后类似固井作业提供宝贵经验。

一、主要技术难点

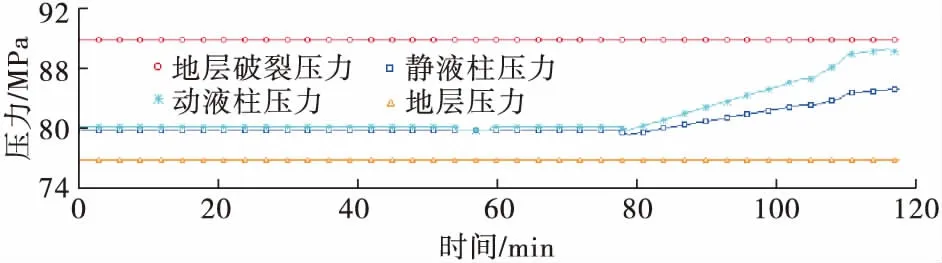

若采用一次性下套管固井,套管悬重将到达450 t以上,这使得施工设备负荷大,实际操作风险大,且极易发生卡套管情况。五探1井施工采用先悬挂、后回接固井方式,套管下深5 331 m,裸眼段长1 783.29 m(见表1),悬挂井段3 150.00~5 331.00 m,套管重量为167 t,浮重134 t,回接井段0~3 150 m,套管重量为290 t,浮重232 t。套管重量大、裸眼长,套管下至预定井深难度大[1]。

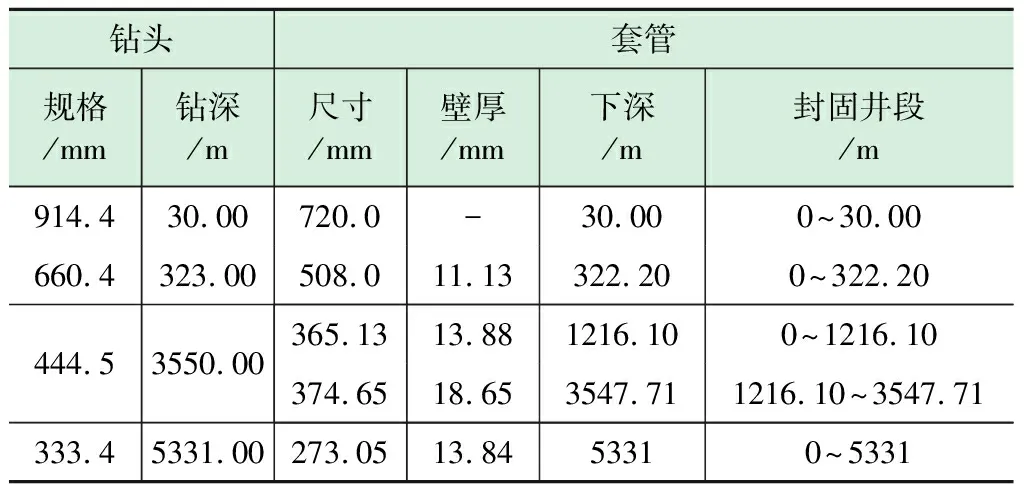

固井注水泥施工,水泥浆驱替的环空间隙较大且井径变化不规律,存在“糖葫芦”井眼(见图1),这给套管柱下入和固井质量保障带来很大困难。裸眼段长1 783.29 m,存在四个压力体系,地层敏感性较大,气层活跃,易出现漏喷同存现象,施工防漏防窜是一大难题[2]。

井深4 200 m以下存在三段气侵显示,根据电测解释(见表2),茅二段地层为活跃气层(实钻中在该层位发生气侵,总烃值4.468 4%↑90.268 4%),固井防气窜难度大,固井后易出现环空带压现象。

表1 五探1井井身结构数据表

图1 五探1井Ø333.4 mm钻头井眼裸眼段井径曲线图

表2五探1井Ø333.4mm钻头井眼裸眼段电测解释成果表

层位井段/m厚度/m解释结论飞三~飞一段4061.0~4068.37.3渗透层茅二段4830.6~4847.316.7气层石炭系5184.3~5201.717.4水层

飞仙关以下地层(4 066~5 185 m)存在多段漏失,以茅口组(4 830~4 847 m)为主要漏层,该层位实钻过程中累计漏失钻井液1 126.2 m3,经多次堵漏作业后用1.68 g/cm3钻进仍伴随井漏,黄龙组5 185 m实钻也出现大漏现象,固井施工漏失风险大。

二、难点处理措施

1. 采用高扭矩、高强度套管先悬挂、后回接固井方式

五探1井全井Ø273.05 mm套管采用TP-CQ气密封扣、110刚级、壁厚13.84 mm,套管总重量为457 t,浮重366 t,采用先悬挂、后回接固井方式分散单次下套管的重量,降低下套管安全作业风险。

使用的悬挂器基本结构主要包括(如图2所示):送入工具、回接筒、悬挂器、密封补芯、碰压器、胶塞组合、回接工具等。

图2 五探1井Ø237.05 mm尾管悬挂器示意图

2. 强化通井措施保障套管顺利下至预定井深

2.1 合理选择通井钻具组合

通过通井钻具组合与套管柱的刚度比来评价通井后套管柱能否顺利下入。当其刚度比值大于1时,表示通井钻具刚性大于套管柱刚性,通井后套管柱能下入,但刚度比值越大,通井难度越大。根据磨溪-高石梯地区和下川东地区实钻井下套管前通井情况,通井钻具的刚度比值在1.4~1.8范围内最佳。同时在通井钻具组合中加入随钻震击器,有利于通井防卡。

五探1井采用2趟带扶正器的通井钻具组合[3]:

第一趟通井:Ø333.4 mm牙轮钻头+双母接头+回压凡尔+Ø330 mm扶正器+Ø228.6 mm钻铤6根+731×630接头+Ø203.2 mm钻铤2根+Ø203.2 mm随钻震击器1根+631×410接头+Ø177.8 mm钻铤3根+411×520DS接头+Ø139.7 mm钻杆(刚度比:1.47)

第二趟通井:Ø333.4 mm牙轮钻头+双母接头+回压凡尔+Ø330 mm扶正器+Ø228.6 mm钻铤1根+Ø320 mm扶正器1只+Ø228.6 mm钻铤1根+Ø320 mm扶正器1只+Ø228.6 mm钻铤3根+731×630接头+Ø203.2 mm钻铤2根+Ø203.2 mm随钻震击器1根+631×410接头+Ø177.8 mm钻铤3根+411×520DS接头+Ø139.7 mm钻杆(刚度比:1.59)

2.2 通井技术措施

①通井注意吨位变化,不能猛提猛放,以防阻卡;②每次遇阻吨位不超过5 t,对挂卡、遇阻的井段必须加强划眼,通井到位后坚持短起下并大排量循环钻井液不少于两周,使井眼干净、无垮塌、无沉砂、无后效,为下套管作业做好准备[4];③循环出井的钻井液必须过筛,确保钻井液清洁;④通井至井底,起钻前钻井液充分循环,进出口密度差≤0.02 g/cm3。

2.3 优化钻井液性能

井筒内钻井液采用密度1.68 g/cm3的钾聚磺钻井液体系,下套管前调整好钻井液性能,降低裸眼段摩擦阻力,钻井液塑性黏度控制在30 mPa·s以内,屈服值<8 Pa(如表3)。

表3 五探1井下Ø273.05 mm套管前钻井液性能参数表

表黏/mPa·s塑黏/mPa·skfΦ600Φ300Φ200Φ100Φ6Φ3nk/Pa·sn25200.0850302214320.740.15

图3 尾管固井施工顶替效率模拟

3. 优选替浆排量保障顶替效率

选用不同循环排量,同条件下模拟施工过程中动当量密度,根据动当量密度情况,下套管前做地层承压试验,为固井优选的施工参数提供现实可能性。

(1)按固井设计要求,当水泥浆的顶替效率达到90%以上才能保障固井质量。通过CCDC DOWNHOLE SERVICE COMPANY工程计算软件模拟结果(图3),在顶替排量达到2.4 m3/min以上时,水泥浆的顶替效率达到90%以上。

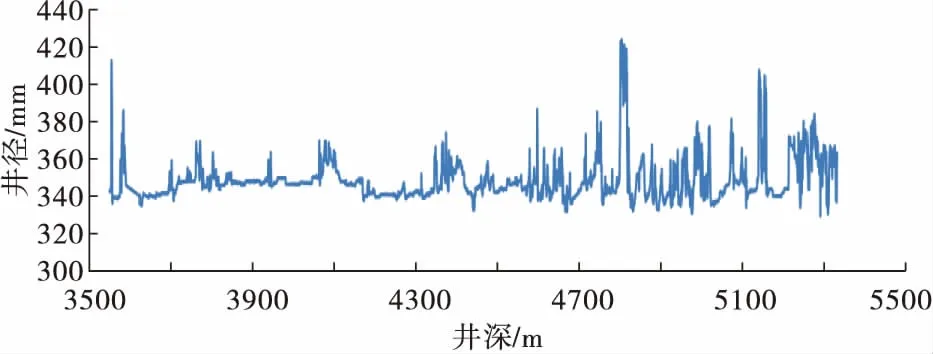

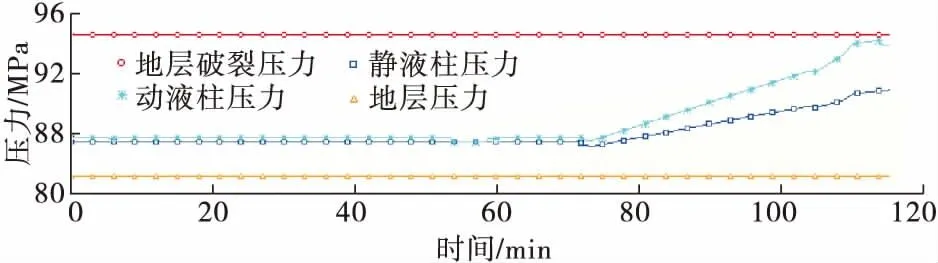

(2)以2.4 m3/min、2.7 m3/min的循环排量,同条件模拟施工过程中主要漏层(4 893 m和5 185 m)、井底(5 331 m)的承载压力情况(图4、图5、图6、表4所示)。假定固井所用水泥浆密度为1.88 g/cm3,悬挂固井时水泥浆注入井筒内,此时全井的平均密度为1.77 g/cm3,采用2.4 m3/min的排量进行顶替,此时井筒内主要漏层所承载的最大压力与密度1.88 g/cm3钻井液对漏层5 185 m施加的静液柱压力相当。所以,按1.88 g/cm3当量密度(井口憋压10 MPa)对茅口主漏层做地层承压试验,保障地层承压能力,降低固井施工井漏风险。

图4 施工过程中4893m压力变化

图5 施工过程中5185m压力变化

图6 施工过程中井底压力变化

表4动当量密度模拟情况表

工况通井套管下到位替浆到位排量/(L·s-1)46404640465185m漏层静当量密度/(g·cm-3)1.681.681.775185m漏层动当量密度/(g·cm-3)1.731.741.751.881.904066m气显示顶界动当量密度/(g·cm-3)1.731.721.731.821.84管内摩阻/MPa16.47.59.57.09.0环空摩阻/MPa2.13.03.35.86.8泵压/MPa18.510.512.819.122.0

4. 制定固井施工措施

4.1 尾管悬挂注水泥施工

(1)采用双凝水泥浆体系,两凝界面4 000 m。快干采用韧性防气窜水泥浆,密度1.88 g/cm3,封固5 331~4 000 m井段;缓凝采用纤维防漏水泥浆体系,密度1.88 g/cm3,封固4 000~3 150 m以上至喇叭口井段,下水泥塞长度50 m,上塞及多返设计15 m3。

(2)在井不漏的前提下憋压3~5 MPa候凝,期间间断补偿水泥浆凝固失重造成的压力损失,提高气体防窜效果。

候凝压力补偿满足安全条件[5]:

p自+p失+p补≥p孔隙

式中:p自、p失、p补、p孔隙—分别为环空钻井液柱压力、水泥浆失重后压力、憋压候凝压力、 地层孔隙压力。

(3)施工排量要达到2.4m3/min以上。

(4)提前做好井漏反注施工方案:若漏速稳定并≤10 m3/h,则采用弥补施工中水泥浆的漏失量,多注入一定量的水泥浆,仍采用一次性正注水泥返至尾管悬挂器之上的固井施工方案;若漏失量过大,则根据实际井漏情况,完善正反注方案的前提下进行固井施工作业,反挤采用密度1.90 g/cm3的纤维防漏水泥浆体系。

4.2 套管回接注水泥施工

(1)采用一次性双胶塞正注两凝水泥浆固井工艺,缓凝为微膨胀防窜水泥浆体系,水泥浆密度1.90 g/cm3;快干为韧性防窜水泥浆体系,水泥浆密度1.88 g/cm3,两凝界面2 270 m。

(2)采用预应力固井技术,补偿水泥浆水化收缩对失重的影响[6]。控制压差在10 MPa。

(3)憋足回压候凝。兼顾安全与压稳,上层套管抗内压强度50.5 MPa,回接套管抗挤强度49.7 MPa,憋回压10~12 MPa,管外液柱压力59.85 MPa,憋压后管外压力71.9~67 MPa,能确保套管安全;憋压后喇叭口井深3 150 m处当量钻井液密度为2.29~2.13 g/cm3,快干失重时当量钻井液密度为2.03~1.87 g/cm3,满足水泥浆凝结失重后的压力补偿。

(4)优选注替参数,提高顶替效率,在同条件下选用不同排量进行顶替效率数据模拟,通过CCDC DOWNHOLE SERVICE COMPANY工程计算软件模拟结果表明,当施工排量达到2.2 m3/min以上,回接固井施工顶替效率能够到达90%以上。

(5)采用双胶塞固井,减少混浆;认真检查插入筒,确保插入筒插入顺利可靠,有效密封。

(6)强化候凝措施,同时满足候凝时间大于48 h、地面取样已凝固、环空压力平稳等条件方可进行下步作业[7]。

三、固井施工过程与效果

1. 固井施工过程

1.1 套管送入情况

分别采用刚度比为1.47、1.59的近钻头单扶和三扶通井至井底,套管顺利下至预定井深。

1.2 套管悬挂施工

(1)水泥浆配方。缓凝:G级水泥+3%微硅+1.5%超细纤维+4%增韧剂+0.8%减阻剂+3%降失水剂+0.1%缓凝剂+0.7%宽温带缓凝剂+0.2%消泡剂。

快干:G级水泥+2%硅粉+8%韧性防气窜剂+1%减阻剂+2.5%降失水剂+0.6%缓凝剂+0.2%消泡剂。

(2)注隔离液5 m3,注密度1.87~1.90 g/cm3缓凝水泥浆43 m3,注密度1.86~1.89 g/cm3快干水泥浆55 m3。

(3)注压胶塞液、替浆128 m3,替浆排量2.4~2.5 m3/min,紊流顶替,施工压力正常,碰压27.4 MPa,泄压无回流,起出中心管循环排混浆后关井憋压5 MPa候凝4 h,再补压至10 MPa候凝。

1.3 回接施工

(1)水泥浆配方。

缓凝:G级水泥+1.5%降失水剂+2%膨胀剂+1.0%减阻剂+0.3%缓凝剂+0.2%消泡剂。

快干:G级水泥+ 2%高温降失水剂+1.5%增韧剂+7%韧性防气窜剂+1%减阻剂0.2%缓凝剂+0.2%消泡剂

(2)注隔离液10 m3,注密度1.87~1.92 g/cm3缓凝水泥浆85 m3,注密度1.86~1.90 g/cm3快干水泥浆31 m3。

(3)注压胶塞液、替浆148.3 m3,替浆排量2.7~3.0 m3/min,紊流顶替,施工压力正常,碰压20 MPa,泄压无回流,环空憋压12 MPa候凝。

2. 固井质量评价

通过声幅变密度测井,五探1井Ø273.05 mm套管固井质量合格率达到70.3%,固井后环空无气窜现象,固井质量合格,满足本次固井要求。

四、结论和认识

(1)优化钻井液性能、选用刚度比为1.47的单扶钻具组合和刚度比为1.59的三扶钻具组合进行通井,有助于套管顺利下达预定井深。

(2)对压力敏感性地层进行注水泥施工过程中的地层压力动当量模拟,能为地层承压试验和施工参数优选提供依据,对固井质量保障起到积极作用。

(3)水泥浆失重过程中容易发生气体上窜。采用韧性防气窜两凝水泥浆体系和预应力固井技术,分时间段补偿水泥浆失重压力,可有效抑制气体上窜。

(4)本次固井所使用的尾管悬挂器不带顶封装置,可优化大尺寸尾管悬挂器结构,选用带顶封的尾管悬挂器,有利于阻隔下部气层气体上窜。