钻井液硫化氢清除装置在双探3井的试验与认识

2020-01-09陈科旭李晓刚刘先明

陈科旭, 李晓刚, 刘先明

(1中石油川庆钻探工程有限公司钻采工艺技术研究院 2中石油集团公司欠平衡及气体钻井试验基地 3中石油川庆钻探工程有限公司川东钻探公司)

钻井液硫化氢清除装置(清除装置)是密闭系统中的核心装备,该系统主要是针对在含硫地层及环境敏感地区对钻井液进行密闭循环处理的系列配套装备,是可以避免人员与环境伤害的新的安全环保钻井技术装备。密闭系统主要包括四相分离器、密闭取样装置、钻井液硫化氢清除装置等地面装备[1-4]。清除装置的主要作用是对经过四相分离器初级液气分离后的钻井液中仍然残留的硫化氢进行有效处理(如图1所示),满足环境适应性的需求。目前国外加拿大能源保护局(ERCB)制订了相应的行业推荐作法ARP-ID94(现已修订为IRP-Volume 6-2004)以指导密闭系统的设计和作业[5-7]。而国内的欠平衡钻井操作规程规定硫化氢含量大于75 mg/m3时就不能应用欠平衡钻井技术[8],因此国内还未见该类装备的研制与应用的报道。

一、 硫化氢清除装置结构与工作原理

清除装置主要由包括主分离器、真空系统、排液系统、除硫剂注入系统、清洗系统以及集中监控系统等几大部分组成,其结构组成如图2所示。主分离器为钻井液中硫化氢的主要分离空间;真空系统用于使主分离器内保持在稳定的真空压力范围。排液系统能够将分离处理后的钻井液排除至固控系统,同时兼具冷却钻井液的作用;除硫剂注入系统用于自动向钻井液中注入除硫剂,清除溶解态的硫化氢;清洗系统能够在设备运行完成后进行自动清洗;清除装置的各系统中均安装有各类传感器及相应的执行机构,并通过集中监控系统实现集中监测与控制。通过三维设计软件对装置进行了总体模型结构设计,如图3所示。

图1 密闭系统钻井液处理流程

图2 硫化氢清除装置结构组成示意图

图3 清除装置三维机构设计图

密闭系统中的四相分离器能够分离钻井液中以大气泡形态存在的硫化氢,由于四相分离器具有一定压力,钻井液中还残留着微小气泡形态的硫化氢。清除装置能够对四相分离器处理后的钻井液进行二次降压分离。主要采用真空抽吸、机械多重扰流以及物理增温的方法清除钻井液中大量残留的微小气泡游离形态的硫化氢。同时通过除硫剂注入系统清除溶解态的硫化氢。分离后的钻井液通过排液系统的冷却机构降低温度,进而降低硫化氢的溶解度,并直接排入固控系统、泥浆罐,最后通过泥浆泵进入井筒参与循环,满足安全钻井的需要,实现密闭循环系统的功能。清除装置能够对系统内钻井液液位、流量、温度、压力、密度、pH值以及硫化氢浓度等数据进行实时监测采集与信号传输,并能够通过反馈数据实现自动闭环控制运行。

二、现场应用

由于清除装置主要是应用于含硫地层欠平衡钻井工艺,现阶段没有可以适用于装置进行含硫地层钻井现场的试验条件。因此结合本装置应用特点,将现场试验布置于双探3井的栖霞组(7 443~7 488 m)二次完井返排液测试作业时进行,栖霞组测试时现场气样分析测硫化氢含量为5.67 g/m3。装置连接如图4。

图4 硫化氢清除装置现场试验设备连接示意图

三、功能性试验

1. 液位控制试验

由于钻井过程中需对井口溢流进行实时监测,而清除装置的体积较大,设备在运行过程中需实时对分离罐体内的液体总量进行监测,这就要求罐体内的液面具有较高的稳定性。本装置设计了液面稳定机构,并结合精确的液面计量仪器与变频系统,能够实现液位的稳定控制与准确计量。在本井次的试验过程中,进液流量在8.3~86.7 m3/h范围内变化较大,分离器罐内液面通过PID变频控制技术,考虑到液位变化的滞后性,设置液位控制比例增益参数为2,积分时间设置为40 s,微分时间设置为10 s,设置目标液位1 200 mm。试验期间在进行液位控制时,液面有一定的波动,液位维持在1 169~1 220 mm范围内,液位控制系统能够按预设定液面进行自动控制,罐内液面与流量变化数据统计如图5所示。

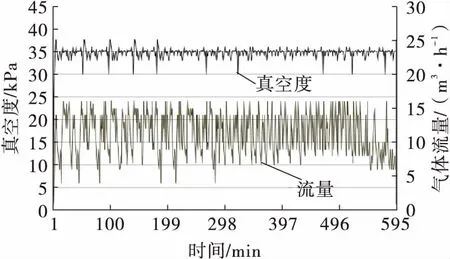

2. 压力控制试验

试验期间,真空系统排气量变化范围为1.5~16.1 m3/h,通过PID变频控制技术,设置真空度比例增益参数为4,积分时间设置为20 s,微分时间设置为15 s,设置目标真空度为-35 kPa。试验过程中真空度维持在-30.2~38.4 kPa之间。压力控制系统能够按预设定真空度进行自动控制,分离器罐内压力与气体流量变化数据统计如图6所示。

图5 液位控制变化数据

图6 压力控制变化数据

四、硫化氢分离效果试验

1. 试验前硫化氢监测数据采集与分析

试验前采集经测试分离器分离后的液体在污水池大气中挥发的硫化氢浓度,监测试验前20 min硫化氢浓度,数据采集结果如图7所示,其平均浓度为105.82 mg/m3,最高浓度126.30 mg/m3。

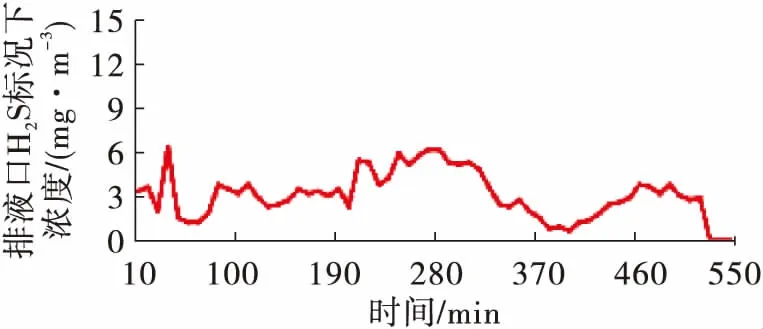

2. 试验中硫化氢监测数据采集与分析

设定负压-35 kPa,液位按设定值1 200 mm自动控制,采集测试经过硫化氢清除装置分离后的液体在污水池处大气中挥发的硫化氢浓度。试验时每10 min进行数据采集一次,硫化氢浓度数据采集结果如图8统计所示。从图可以看出,采用硫化氢清除装置进行处理后的液体中硫化氢挥发浓度小于7.5 mg/m3,满足安全的排放要求。

图7 试验前20min排液口硫化氢浓度数据监测统计

图8 试验时每10 min排液口硫化氢浓度数据监测统计

3. 液体密度变化数据分析

通过监控系统分别监测液体在进入分离罐体时与在排出分离罐外前的密度值,采集数据统计如图9所示。从图中可以看出,排出分离罐的液体密度与进入分离罐的液体密度相比有一定的增加,但由于液体处理量较小,因此密度增加值较低,平均增加值约为0.01g/cm3。

图9 硫化氢清除装置液体处理前后密度变化情况

4. 液体pH值变化数据分析

通过监控系统pH在线监测仪分别实时监测液体在进入分离罐体时与在排出分离罐外前的pH值,采集数据统计如图10所示。试验前,现场在井内注入了15%浓度的HCl。从图中可以看出,由于井内返出液具有残酸,进入分离罐的液体pH值较低,排出分离罐的液体pH值与进入分离罐的液体pH值相比只有小幅度的增加,当处理前的pH值低于5时,增加比较明显,但因除硫剂注入总量有限,试验期间排出液体pH总体平均增加值约为2.8。试验期间,试验井井队录井监测排除液中的残酸浓度约为0.2%,与试验数据较为吻合。

图10 硫化氢清除装置液体处理前后pH值变化情况

五、结论与认识

(1)通过现场试验验证了硫化氢清除装置整体系统工作运行安全可靠,满足酸性含硫工况条件的技术要求。实现了一键启停的自动化控制技术。并能实时监测液体的流量、温度、压力、密度、pH值以及硫化氢浓度数据。能够进行液位、压力的PID自动控制与液量的准确计量。试验期间,监测液体排出口处硫化氢挥发浓度由试验前的平均值105.82 mg/m3(最高值达到126.3 mg/m3)降低到小于7.5 mg/m3,满足安全环保的排放要求。装置应用效果良好,达到了预期目标。

(2)目前国外美国威德福以及加拿大能源等公司已有数百口井的密闭欠平衡钻井系统装备与技术的应用案例。而国内由于标准的限制,在钻井过程中如遇硫化氢,则欠平衡钻井必须终止。本文研制的钻井液硫化氢清除装置,完善了钻井液密闭循环系统装备,将对欠平衡钻井在含硫地层的应用提供重要的技术支撑。

(3)由于本次应用是在双探3井的返排液测试阶段进行,虽然不能完全代表钻井时的含硫钻井液处理工艺,但通过现场试验,能够为装置达到在含硫地层进行欠平衡钻井作业的应用要求提供改进和完善的方向,为后续的研究工作提供了可靠依据。