转向压裂用复合暂堵剂优选及应用

2020-01-09金智荣何天舒

金智荣, 吴 林, 何天舒, 周 鑫, 余 洋

(1中国石化江苏油田分公司石油工程技术研究院 2西南石油大学油气藏地质及开发工程国家重点实验室)

目前,我国部分油田区块已进入开发中后期,早期压裂的大部分井因长期生产、后期作业等影响裂缝已逐渐失效,迫切需要暂堵转向压裂技术来挖潜剩余油富集区[1-5]。暂堵转向压裂是指通过一次或多次投送高强度水溶性多裂缝暂堵剂,形成暂堵层临时封堵裂缝,提高井筒或者缝内压力,迫使层间或者层内的高应力区开启一条或多条新的裂缝,从而获得比常规压裂大的有效改造体积[6]。

2012年,周志世[7]等测试了不同缝宽条件下FCL工程纤维的封堵能力,结果表明1 mm宽度裂缝时0.8%的FCL能够成功封堵,2 mm宽度裂缝时需采用“FCL+颗粒堵漏浆”的方式进行复合封堵。2013年,Jason Baihly[8]等人提出了可降解合金暂堵球,该暂堵球的承压能力可达68.9 MPa。2014年,闫旭[9]等结合国内M油田的实际情况,研制了适合该油田储层的纤维暂堵剂,实验结果表明纤维的长度越长,浓度越低,携带液黏度越低,则纤维分散性越好,悬浮性越差。2015年,Andrew Babey[10]等人提出了环保型可降解暂堵剂,该种暂堵剂的封堵强度高达29 MPa,在Wasatch和Green River地层的2口井中使用效果较好。2016年,牟建业[11]等对可降解纤维进行了室内实验,暂堵剂的用量越多,其暂堵时间越长,最大驱替压差也越大。2017年,刘豇瑜[12]等根据对比分析的结果,优选了符合库车山前的复合暂堵剂材料,并获取了最佳暂堵球的粒径组合、最佳纤维长度及浓度等。刘少克[13]以骨胶、磺化沥青等为原料研制了水溶性压裂液暂堵剂,并对填砂管封口进行封堵,结果表明,当滤饼厚度大于2.3 cm时才具有较好的承压能力。在确保顺利注入的情况下,较强的封堵承压能力是暂堵剂的必备条件,而目前国内外在纤维暂堵方面研究较多,但对于颗粒、复合颗粒或颗粒/纤维组合研究较少,因此本文在明确暂堵材料的封堵机理的基础上,开展缝内暂堵剂封堵承压能力实验,优化暂堵剂类型及组合,以更好地指导现场施工。

一、暂堵剂封堵机理

目前油田暂堵转向压裂工艺常用的可降解暂堵剂类型主要有纤维、粉末及颗粒等[14]。本文针对不同类型暂堵剂从理论上剖析了各自的封堵机理,为后续暂堵剂组合提供了思路。

1. 纤维暂堵机理

纤维进入地层后,桥接作用的存在使得纤维容易在裂缝中形成网状结构,在压差存在的情况下,网状结构能够保持其稳定性,随着纤维的增多,网状结构变得致密起来,其封堵承压的能力也越来越强。

2. 颗粒桥堵机理

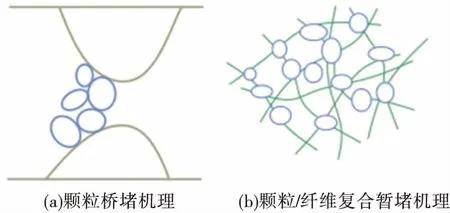

由于裂缝内也存在吼道,当单个或者多个颗粒的当量直径大于裂缝内某处吼道的直径时,颗粒就会被滞留从而形成单颗粒桥堵或者多颗粒桥堵(见图1)。

图1 暂堵剂封堵机理示意图

3. 颗粒/纤维复合暂堵机理

在纤维/颗粒的复合暂堵体系中,纤维的作用主要包括以下几种:①纤维的辅助架桥作用;②纤维的嵌入和阻塞作用;③串联作用(见图1)。

由于理论能够更好地指导实验的进行,故在明确了暂堵剂封堵机理的基础上,开展了缝内暂堵剂暂堵效率和承压能力的系列实验。

二、实验材料及装置

实验材料包括:胍胶粉末,纤维材料,颗粒一(40/60目),颗粒二(80/100目),金属岩板,垫片(0.5 mm,1 mm,2 mm),足量蒸馏水。

实验装置及辅助部件:自主设计的动态暂堵评价装置基于SWDLY-1型三维裂缝堵漏仪改进而来,该流动装置能满足较高排量驱替,可以根据现场施工情况,结合实验设计缝宽来调整排量,以使室内模拟与现场施工更具相似性。实验过程中岩板为表面粗糙的金属岩板。

三、实验结果及分析

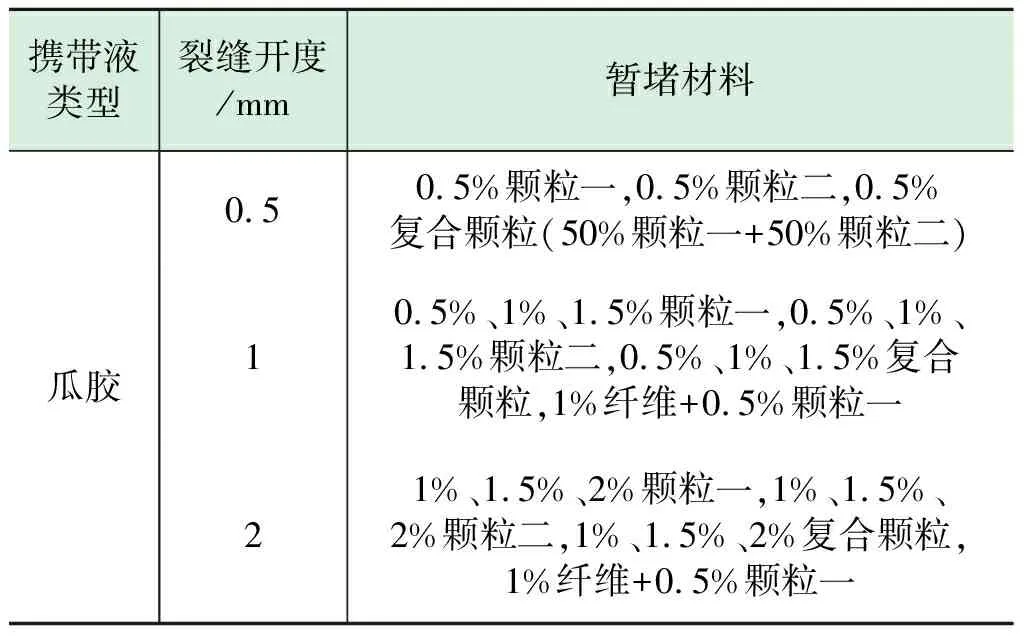

暂堵剂的封堵效率和封堵承压能力是其在转向压裂实施过程中能否起到暂堵转向效果的关键因素。为了系统评价不同暂堵剂的封堵承压能力,制定的实验方案见表1,在60℃条件下实验过程中携带液均为瓜胶,裂缝开度分别为0.5 mm、1 mm、2 mm,实验结果为暂堵工艺选择及优化提供依据。

表1 不同裂缝开度下的暂堵材料

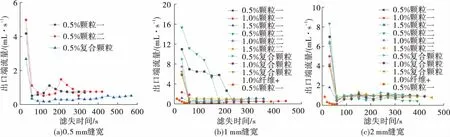

1. 封堵效率

按照表1所示的实验方案开展实验,并以出液量代表封堵的快慢,出液量越小表示封堵越快,封堵能力越强,得到不同裂缝开度下的暂堵效率。

由图2可知,在所有的裂缝开度下,随着颗粒浓度的增加,裂缝完全封堵所需的时间也就越短,滤失液体积也更少;复合颗粒的封堵效果最好,颗粒一次之,颗粒二最差,但相比颗粒/纤维复合暂堵体系而言,前三者的封堵效果均较差。

故对于低开度裂缝,单独使用颗粒或复合颗粒便能达到有效的封堵效果;对于较高开度裂缝,不仅需要使用高浓度的颗粒或复合颗粒,还需要配合一定用量的纤维才能达到较好的封堵效果。

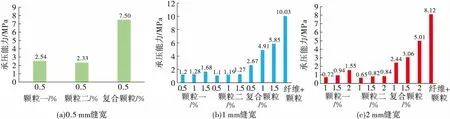

2. 承压能力

承压实验主要考虑不同暂堵材料能否实现对不同开度裂缝的暂堵,当暂堵体系实现对裂缝的封堵或者很大程度降低排出口液体的流动速度后,这个封堵体系能承受的最大外加压力的强度就决定了该体系对裂缝的承压能力。如图3所示。

在所有裂缝开度下,单独使用颗粒的承压能力最差(颗粒二差于颗粒一),复合颗粒相对较高,但相比于颗粒/纤维复合封堵体系而言,前两者都比较差。在低裂缝开度下,低浓度的复合颗粒即可达到承压要求,在高裂缝开度下,只有复合颗粒的浓度较高,才能达到承压要求。

3. 封堵深度

根据封堵承压能力实验结果,测量不同承压能力下暂堵剂的封堵长度。由于油田上使用得最多的还是颗粒,且裂缝开度相对较高,故建立1 mm及2 mm裂缝开度下,复合颗粒承压能力与封堵深度的关系曲线,见图4。

图2 不同浓度颗粒或材料组合对不同裂缝开度暂堵效率的影响

图3 不同裂缝开度下暂堵体系的承压能力

图4 高裂缝开度下承压能力与封堵深度关系曲线

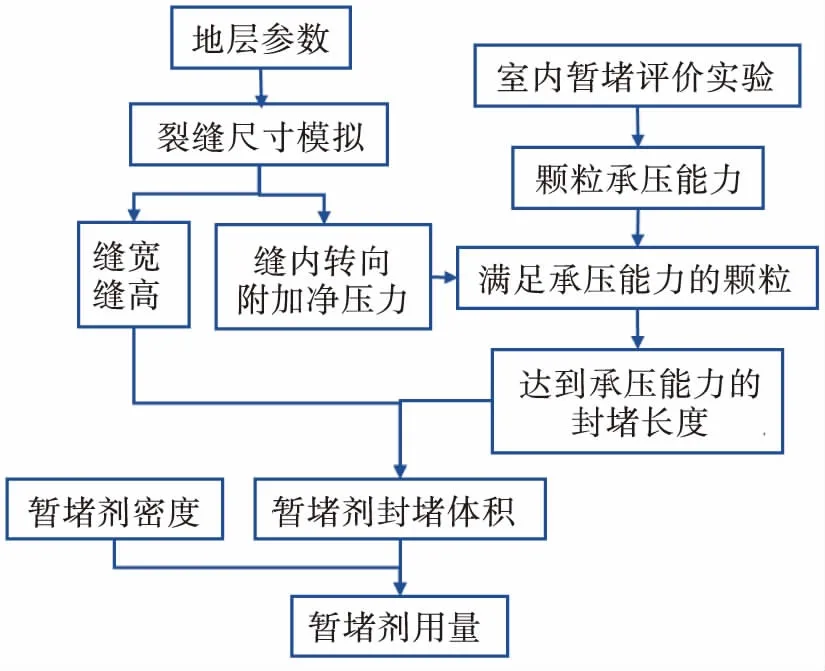

四、暂堵剂用量优化

根据实验结果建立起裂缝宽度、封堵深度及暂堵剂承压能力间关系,得到封堵不同缝宽对应的组合、浓度及封堵深度,并结合实际裂缝的几何尺寸,确保有效封堵已压开裂缝,建立起暂堵剂加量的优化设计方法,优化设计流程见图5。

五、现场应用情况

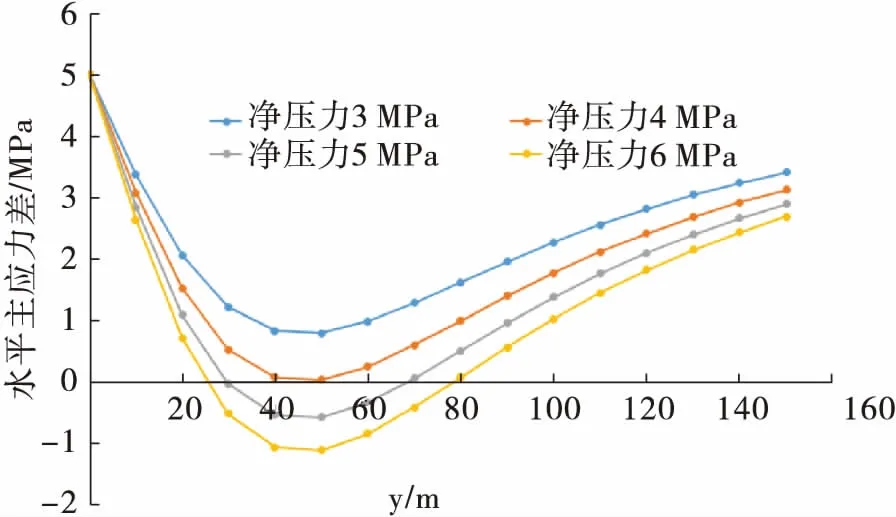

以X油田S井为例,该井压裂井段储层孔隙度为7%,渗透率为1.28 mD,属于特低渗储层,物性差,总跨度17 m,地层微裂缝发育,滤失大。设计采用缝内暂堵转向压裂,沟通微裂缝,形成复杂缝,增加泄油面积,提高单井产量。根据测井曲线资料计算压裂层水平应力差介于3.5~6.4 MPa,平均5 MPa(图6),结合应力场模拟,缝内转向需附加净压力5 MPa以上可实现缝内转向(图7),结合室内实验及裂缝模拟,设计40/60目与80/100目颗粒复合暂堵剂用量220 kg。

施工过程中:第1阶段加砂8.3 m3;第2阶段停泵测压降60 min,油压18 MPa降至3.5 MPa,压力下降快,显示地层滤失大,约在停泵40 min左右,压力递减速率出现拐点,显示裂缝闭合现象。第3阶段加入220 kg缝内暂堵转向剂进地层后压力瞬间上涨,后出现3次2~3 MPa压力波动下降,显示地层逼压沟通天然裂缝。随后继续加砂,在加入1 m3支撑剂进入地层后出现砂堵超压,停止施工。

该井压前间抽,日产液1.4 t,日产油0.6 t,暂堵转向压裂后日产液8.0 t,日产油6.7 t,日增油6.1 t。尽管该井未完成设计加砂,但通过在裂缝近井附近暂堵转向,沟通了天然裂缝,取得了较好增油效果。

图5 缝内转向暂堵剂用量优化设计流程

图6 一维地应力剖面

图7 不同净压力下的转向情况(原地应力差为5 MPa)

六、结论与认识

(1)对于窄裂缝,单独使用颗粒或复合颗粒便能达到有效的封堵效果;对于宽裂缝,需要高浓度复合颗粒或颗粒/纤维组合才能达到较好的封堵效果。

(2)仅用单一颗粒,随着裂缝开度增加,其承压能力有明显下降;相同裂缝开度下,其承压能力随颗粒浓度的增加轻微提升,而使用复合颗粒或颗粒/纤维组合后,相比单一颗粒能够获得更高承压能力。

(3)现场应用表明复合暂堵转向压裂能够实现封堵转向并沟通天然裂缝系统,提高油井压裂效果,可为含天然裂缝系统的储层压裂提供指导。