双鱼石构造超深超高压含硫气井完井管柱完整性设计探讨

2020-01-09张本健张晋海

戴 强, 张本健, 张晋海

(1川庆钻探工程有限公司钻采工程技术研究院 2成都理工大学 3西南油气田分公司川西北气矿 4西南石油大学)

双鱼石构造位于川西北部地区,经前期勘探,在栖霞、茅口、观雾山组等深层碳酸盐岩气藏获得重大油气发现。与国内其它高温高压气藏相比,其具有埋藏超深、地层压力超高、产出流体含H2S等显著特点。作为采气主要通道和一级井屏障,完井管柱在完井和开采期间的完整性直接影响气井天然气安全生产。本文在室内实验和模拟计算基础上,从完井管柱材质、油管组合、管柱协调性等方面进行完井管柱完整性优化设计探讨,以保障完井及生产阶段完井管柱的完整性。

一、双鱼石构造完井管柱完整性需求

1. 双鱼石构造前期试油完井特点

(1)对设备和材料的性能要求高。目的层地层压力90~120 MPa,目的层埋藏深且岩性致密,增产改造施工泵压高达70~95 MPa,少数井口施工压力甚至超过120 MPa。储层改造、放喷测试、关井等作业对对油管、封隔器及井下阀组、短节和接头的强度和密封可靠性要求高;超深高温小井眼中安全起下管柱、封隔器密封可靠性,要求高密度压井液性能稳定。

(2)作业工况条件恶劣,井完整性面临巨大挑战。超深小井眼(Ø97 mm~Ø106 mm)作业易出现阻卡,替液、酸化、排液及求产等多种工况衔接紧密,完井管柱工况条件变化频繁,封隔器、油管等井屏障组件易损坏,完井管柱失效风险高。

(3)勘探开发衔接紧密,由发现到开发周期短。双鱼石构造深层碳酸盐岩气藏采取“边勘探、边开发”的指导方针。探井在获得发现之后立即转入试采。故需要根据试油成果进行针对性的完井管柱优化设计,确保完井管柱井屏障的长期完整性。

2. 完井管柱完整性需求

完井投产管柱作为一级井屏障,主要由完井封隔器、井下安全阀、油管等井屏障组件构成,覆盖完井、增产作业、油气生产到衰竭弃井阶段全过程,保障超深、超高压气井生命周期内的井完整性。需要做好以下工作:①解决井下工具和设备在酸性环境中长期生产的防腐问题;②确保油管、封隔器、井下安全阀等入井设备在恶劣工况条件下安全可靠;③满足天然气生产期间的安全,包括井口和井下安全关井、调产;④完井管柱井屏障组件之间的适应性和协调性,避免互相冲突导致井屏障失效。

二、高温高压气井完井管柱完整性研究现状

国内外井筒完整性相关标准及技术要求[1-3]均明确指出,在完井、油气生产阶段应保证井内具有两道有效可靠的井屏障存在,见图1。一旦完井管柱作为井屏障失效,地层流体将直接与作为二级井屏障的生产套管相接触。对于高温高压含硫气井,这种情况是不可接受的。因此,应充分考虑投产目的层的工程地质特点、产出流体性质等多个因素,合理设计完井管柱,确保一级井屏障安全。

图1 完井投产管柱的井屏障图

当前高温高压气井井筒完整性设计研究表明[4-11],完井管柱完整性应考虑管材耐腐蚀性、管柱密封性、组件匹配性。目前国内在高温高压酸性气井完井管柱设计上融入了井完整性理念,针对油管失效、封隔器失封、井下安全阀泄漏等问题开展了研究工作,并对完井管柱完整性主要影响因素进行了分析,见表1。

三、完井管柱井屏障完整性优化设计

1. 完井管柱防腐蚀措施

完井管柱完整性与油管及其它井下工具的防腐蚀性能密切相关。当前完井管柱防腐蚀措施主要有两种,一是优选防腐蚀性能较好的材质;二是添加缓释剂。实际应用时,通常两种方式结合使用。

表1 高温高压酸性气井完井管柱主要部件失效表现及原因

双鱼石构造纵向上多个产层产出流体情况、气水界面等问题并未完全摸清。“地层水+酸性气体”的恶劣井下腐蚀环境,严重威胁完井管柱在生产期间的完整性。需要从材质和缓蚀剂两方面入手,降低油管腐蚀速率,确保完井管柱完整性。

实验表明,液相腐蚀比气相腐蚀更为严重,高含H2S/CO2环境下,耐蚀合金的平均腐蚀速率低于0.01 mm/a,抗硫碳钢为2.17 mm/a,在加入0.5%缓蚀剂后,抗硫碳钢的平均腐蚀速率下降到0.15 mm/a。含H2S/CO2环境下,两种材料平均腐蚀速率更低,温度的升高会加快腐蚀,但都在许可范围内。

碳钢材料在液相中的腐蚀速率远高于气相;加注缓蚀剂可以大幅降低碳钢材料的腐蚀速率,且液相中效果更明显,见图2、图3。

图2 液相腐蚀环境下碳钢材料腐蚀速率

两组不同材料(718和VM80SS、N08028和BG95SS)电偶腐蚀实验结果显示,与偶合前相比,偶合后高合金钢(718、N08028)的年腐蚀速率下降25%~30%,低合金钢(VM80SS和BG95SS)年腐蚀速率上升26%~56%,但总体上两组合金腐蚀速率仍然很低(低于0.035 mm/a),电偶腐蚀不严重,这表明耐蚀合金材质井下工具与碳钢油管配合使用是可行的。

图3 气相腐蚀环境下碳钢材料腐蚀速率

综上所述,耐蚀合金材质油管、封隔器及井下安全阀组成的完井管柱防腐性能最佳;抗硫碳钢油管在配合使用缓蚀剂后也具有良好的防腐效果。

2. 完井管柱强度校核

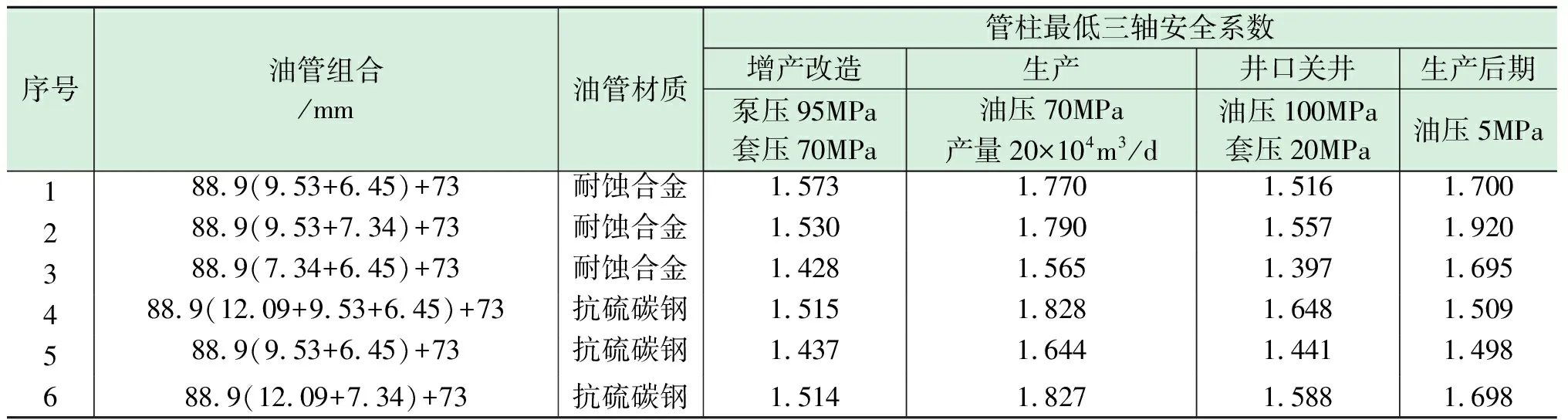

在管柱力学校核基础上优化完井管柱配置,确保增产改造施工高泵压,超高关井压力以及生产后期低压低产等恶劣工况下完井油管安全。对耐蚀合金材质油管,选择Ø88.9 mm δ9.53 mm、Ø88.9 mm δ7.34 mm、Ø88.9 mm δ6.45 mm的125钢级油管和Ø73 mm δ5.51 mm110钢级油管进行优化,对抗硫碳钢材质油管,选择Ø88.9 mm δ12.09 mm、Ø88.9 mm δ9.53 mm、Ø88.9 mm δ7.34 mm、Ø88.9 mm δ6.45 mm的110钢级油管和Ø73 mm δ5.51 mm110钢级油管进行优化,各自形成3套油管组合方案,进行管柱力学分析校核,由表2可知,管柱三轴安全系数符合中石油《高温高压及高含硫井完整性设计准则》要求,耐蚀合金材质油管,方案1最优,抗硫碳钢油管,方案4最优。

表2 恶劣工况下的管柱最低三轴安全系数

同时,计算了不同工况下各井屏障组件的压差,见表3,并根据计算结果优选井下工具,建议完井封隔器压力等级70 MPa及以上,井下安全阀压力等级105 MPa,化学剂注入阀压力等级70 MPa及以上。

表3 完井管柱系统部分井屏障组件在恶劣工况下的压差

3. 井屏障组件的协调性和适应性

在设计完井管柱时需要考虑井屏障组件之间的协调性和适应性,避免相互冲突导致完井管柱完整性破坏。前述防腐材质选择,就考虑了抗硫碳钢油管与耐蚀合金井下工具的电偶腐蚀;对于井下安全阀,在设计阶段应考虑后期下入安全阀作业工具,故安全阀上部至井口的油管、油管挂、双公短节等部件应满足作业工具的要求。

在压井液条件下入完井封隔器管柱的井,压井液性能对完井作业及后期生产的井完整性影响明显。前期作业实践表明,超深小井眼在超高温环境中,高密度压井液性能不稳定导致管柱阻卡,封隔器胶筒与油层套管之间的密封性也会因井筒固相沉降而变差,油气生产期间封隔器失效风险增大。耐高温高密度无固相压井液稳定性好,可避免小井眼中管柱阻卡,消除完井封隔器的失效隐患。双鱼石构造已有1口井使用耐高温高密度无固相压井液进行完井投产作业,管柱无阻卡,封隔器密封性能良好。

4. 小结

从保证井屏障长期完整性的角度出发,优化形成满足双鱼石构造超深超高压含硫气井不同需求的完井管柱:不产水或短期试采的井,可采用抗硫碳钢油管、井下安全阀、化学剂注入阀、完井封隔器组成的完井管柱,并配合使用缓蚀剂;对于产水或长期生产不动管柱的井,采用耐蚀合金油管、井下安全阀、完井封隔器组成的完井管柱。抗硫碳钢油管为Ø88.9 mm110钢级,耐蚀合金油管为Ø88.9 mm125钢级。两种完井管柱的井下安全阀工作压差105 MPa,化学剂注入阀、完井封隔器的工作压差为70 MPa,材质均为耐蚀合金。

四、认识与建议

(1)完井管柱耐蚀合金材质油管和井下工具的防腐蚀性能最佳,抗硫碳钢油管在加入缓蚀剂后能满足酸性环境下的短期试采防腐要求;耐蚀合金油管采用“Ø88.9 mm 125钢级油管+Ø73.0 mm 110钢级油管”组合,抗硫碳钢油管采用“Ø88.9 mm 110钢级油管+Ø73.0 mm 110钢级油管”组合,满足双鱼石构造超深井完井及生产阶段的管柱强度需求。

(2)对长期生产不动管柱的井,采用耐蚀合金油管、完井封隔器、井下安全阀等井屏障组件组成的完井管柱;对于不产水或者短期试采的井,采用抗硫碳钢油管、井下安全阀、化学剂注入阀、完井封隔器组成的完井管柱。

(3)完井管柱完整性设计,需要考虑井下安全阀、完井压井液等井下工具和材料性能参数与作业工艺、全过程井况条件的协调性和适应性,避免彼此冲突导致完井管柱系统井屏障失效。

(4)建议使用耐高温无固相压井液作为完井压井液,减少超深小井眼井完井过程中井下复杂,确保完井管柱的长期完整性。