京张高铁八达岭长城站建造关键技术及创新

2020-01-09陈学峰刘建友

陈学峰,刘建友,吕 刚,岳 岭

(中铁工程设计咨询集团有限公司,北京 100055)

引言

随着城市轨道交通的快速发展,我国目前已经修建了大量地铁车站,地铁车站一般规模小、埋深浅、多位于土层中,主要采用明挖法或浅埋暗挖法施工[1]。与此同时,随着我国高速铁路的发展,尤其是高速铁路进城的需要,许多城市陆续出现了地下火车站。广深港高铁福田站埋深32 m,分三层,地下一层为换乘大厅,地下二层为候车大厅,地下三层为站台层[2]。广深港高铁西九龙站深30 m,分五层,地面层是通往西九龙巴士总站的交通层,地下一层是售票大厅,地下二层是抵达香港旅客入境层,地下三层是离开香港旅客离境层,地下四层是铁路站台层。津滨城际铁路于家堡站埋深29.5 m,分三层,地下一层为站厅层,地下二层为城际铁路和轨道交通B2、Z4线站台层,地下三层为轨道交通Z1站台层[3]。海南东环铁路美兰站埋深16 m,分上下两层,地下一层为站厅层,地下二层为站台层[4]。这些地下火车站与地铁车站类似,多位于城区浅埋土层中,采用明挖或浅埋暗挖法施工。

国外目前还没有主体工程全部设置在地下的火车站,其大部分火车站均采用地上和地下相结合的建设方案,如比利时安特卫普中央车站,地上地下共四层站台,地下二层设有4个通过站台,地下一层设有4个重点站台,地面层是售票大厅及商铺,地上一层有6个终点站台。美国纽约中央车站有两层铁路在地下,地下一层有41条轨道,地下二层有26条轨道,地面为候车大厅和商业楼。德国柏林中央火车站分上下两层,地下层为南北向火车线路和地铁,地上层为东西向火车线路和S-Bahn快轨。这些火车站均采用明挖法施工[5]。

京张高铁八达岭长城站是我国第一座位于山岭地区深埋于岩体中的地下高铁车站,采用钻爆法暗挖施工,车站地面为八达岭长城,施工面临一系列的技术难题。

1 工程概况及特点、难点

1.1 京张高铁概况

京张高铁东起北京北站西至张家口南站,正线全长173.964 km,同步建设延庆支线长9 km,崇礼铁路长53 km,正线设北京北、清河、八达岭长城、张家口南等10个车站,延庆支线设延庆站,崇礼铁路设太子城站(图1)。

图1 新建京张高速铁路线路平面

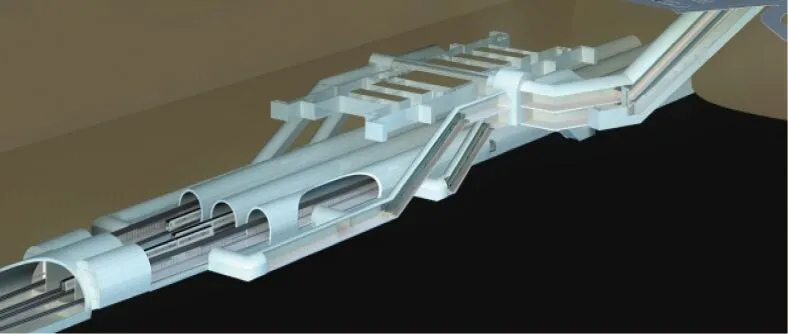

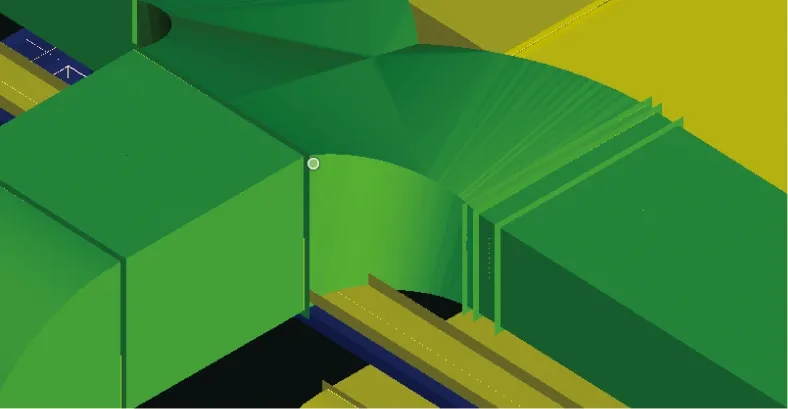

京张高速铁路八达岭长城站位于新八达岭隧道内,是目前世界和国内埋深最大的高速铁路地下车站,车站层次多,洞室数量大,洞型复杂,是目前国内最复杂的暗挖洞群车站(图2)。

图2 京张高铁八达岭长城站透视

1.2 车站建造需解决的关键技术问题

车站长470 m,建筑面积36 143 m2,地下分三层结构,车站中心处线路埋深约102.6 m,两端渡线段单洞开挖跨度达32.7 m,是目前国内单拱跨度最大的暗挖铁路隧道。设计施工需要解决以下关键技术问题。

(1)隧道埋深及旅客出站提升高度大,旅客提升及防灾疏散救援困难。车站最大轨面埋深102 m,旅客提升高度62 m,车站位于风景名胜区,客流量大,高峰客流集中,给正常运营情况下旅客提升及灾害期间旅客疏散救援带来极大的困难。

(2)地处世界文化遗产—八达岭和十三陵核心景区,环保要求严格。新八达岭隧道两次穿越国家重点文物保护单位、世界人类文化遗产—八达岭长城,车站位于景区核心区域滚天沟下方,文物和环境对施工和运营的振动和防污要求高。

(3)车站两端渡线段跨度大,地质多变,结构设计及施工困难。车站两端四线渡线段最大开挖跨度达32.7 m,且其大里程端受F2断层影响显著,围岩变化频繁,差异大,采用传统设计方法无法保证结构和施工安全。

(4)群洞布局,洞室间重叠交错,断面繁多,相互干扰严重。车站为三层三纵群洞布局,各类洞室达78个,断面形式多达88种,重叠交错,交叉节点密集,结构复杂。平行洞室最小水平间距仅2.27 m,最小竖向间距仅4.55 m,施工期间极易引起相互干扰,尤其是爆破对中夹岩体的刚度削弱显著,易造成群洞结构破坏。

(5)工作面多,工期紧张,施工组织及运输困难。本工程为2022年北京冬奥会的配套交通基础设施项目,要求2019年5月完成车站主体结构,工期紧张。车站及两端过渡段通过2号斜井组织施工,共设置8条分通道:1号、8号分通道施工车站两端正洞,2号、3号和7号分通道施工大跨过渡段,4号、5号和6号分通道施工车站,施工高峰期共有13个工作面同时作业,物流组织复杂,通风要求高,施工组织难度大。

(6)开挖区域受F2断层及风化深槽影响显著,地质条件复杂。八达岭长城站位于花岗杂岩地层,岩性种类多,成分变化大。受构造运动影响,岩脉发育,分布F2断层、风化深槽及多组节理,岩体破碎,差异风化显著,若无法准确预测前方岩体情况和不良地质,将造成较大的施工风险。

2 主要创新研究成果

为了解决八达岭长城站建设中面临的难题,车站设计单位中铁设计集团联合高等院校和科研机构、施工单位开展了科研技术攻关,研发了一系列新技术、新设备、新装备,形成了一套地下车站设计施工综合修建技术。

2.1 三层三纵的群洞结构

地下车站的建筑方案可采用大跨方案和群洞方案:大跨方案是将铁路四股道和侧式站台及各种设备均设置在一个超大跨度隧道内;群洞方案是将四股道分别设置在分开的3个隧道内,其中中间的隧道为过站不停车的两股道,两侧的隧道为到发线和侧式站台,同时自上而下为设备和出站层、进站层和站台层三层结构,如图3所示。

大跨方案视觉效果更好,地下车站显得更加雄伟壮观,而群洞方案具有更高的安全性、经济性和实用性,主要表现在以下4方面。

(1)群洞方案减小了洞室跨度,利用岩墙和岩板的支撑作用,有利于保持围岩和支护结构的稳定性,降低施工难度,提高施工和运营安全。

(2)群洞方案可减小开挖量,减少支护措施,显著降低工程造价。

(3)群洞方案各主要空间相互独立,形成天然的防火分区,可避免火灾烟气蔓延;同时,群洞可降低中洞高速列车气动效应和轮轨噪声对两侧到发线站台旅客的影响。

(4)群洞方案可以避免不同方向的客流相互干扰,有利于客流高效有序流动。

图3 地下车站三层三纵的群洞结构

2.2 长大电扶梯和斜行电梯

八达岭长城站轨面最大埋深102 m,旅客提升高度62 m,为了提高旅客进出站的效率,车站设置两级提升,第一级为站台层至主通道层,第二级为主通道层至地面。主通道为上下叠层结构,上层出站,下层进站,使进出站客流分离,避免客流交叉拥堵。进站方向两级提升高度分别为13.65 m和39.22 m,出站方向两级提升高度分别为20.1 m和38.77 m。主通道与地面之间的第二级提升采用一次提升的长大扶梯和斜行箱式电梯(图4)。长大扶梯为旅客提供安全、便捷、高效的进出站服务,斜行电梯为残障人士提供平等便捷的乘车体验。

图4 长大电扶梯和斜行电梯

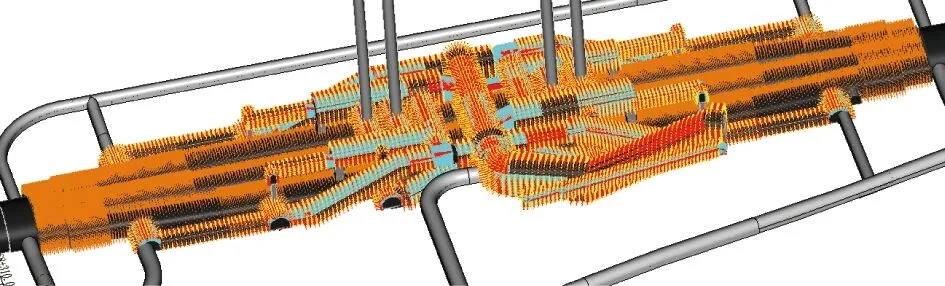

2.3 超大跨度隧道建造技术

超大跨隧道由于岩体结构的尺寸效应、围岩缺陷和影响圈的放大效应、施工步序的敏感效应等,采用传统的经验法和工程类比法已不能满足围岩及支护结构稳定性的要求[6-7]。研究团队在分析围岩自承载体系及支护结构作用机理后,提出了超大跨隧道围岩自承载理论、超大跨隧道围岩承载拱构件化设计方法、超大跨隧道预应力锚网喷岩壳自承载支护措施(图5)、超大跨隧道“品”字形开挖工法工艺、超大跨隧道结构安全智能监测系统,形成了“理论、方法、措施、工艺、监测、反馈”六位一体的综合建造技术,确保了超大跨隧道的施工和运营安全。

对于中、小跨度的隧道,依靠二衬的承载力即可满足围岩稳定性的要求,这是我国铁路隧道多年来形成的“重二衬、轻初支”的设计理念,导致一些学者始终坚持“锚杆无用论”。但对于超大跨类隧道,二衬的承载能力很小,岩体需依靠自身能力承受外荷载。因此,由锚杆、锚索、钢筋网和喷射混凝土组成的预应力锚网喷岩壳支护体系,成为修建超大跨类隧道行之有效的主要支护手段。

构件化设计方法是将隧道周边一定范围内的围岩圈作为一个拱形结构进行强度、刚度和稳定性计算,从而设计锚杆、锚索、喷射混凝土和衬砌等支护结构,实现了支护结构定量化设计。

图5 超大跨隧道锚索锚杆布置

2.4 复杂洞室群隧道修建技术

当多个硐室之间的间距小于隧道开挖的影响范围,相邻洞室开挖引起的应力扰动将相互干扰,形成地下工程的群洞效应,洞室越多,间距越小,群洞效应越显著[8-9]。

上下层洞室之间的岩板,以及左右洞室之间的岩墙,是群洞效应最强烈的部位,也是地下洞室群稳定性最差,最易发生变形破坏的部位。因此,岩板和岩墙的稳定性分析及支护结构设计是洞室群修建的关键技术难题。

由于群洞效应的复杂性,设计人员很难得到洞室群受力的理论解析解,因此,只能依靠数值模拟计算来分析群洞的受力,但受岩土体本构模型、边界条件、计算参数等影响,数值计算结果在群洞设计中一般仅作为参考,支护结构设计当前则主要依靠经验法设计。

为了解决洞室群受力计算问题,研究团队提出应力流守恒法则:隧道开挖前后,任意水平剖面围岩的竖向应力流和任意竖直剖面围岩的水平应力流将保持不变。应力流守恒法则类似于水流守恒,不论河道弯曲深浅变化以及河道中孤石杂物阻隔,任意剖面河流总水流恒定不变,同样不论隧道开挖的数量、洞型、开挖工法、支护形式等变化,隧道围岩竖向应力和水平应力流始终恒定不变。洞室群竖向应力流示意见图6。

基于隧道围岩应力流守恒原理,设计人员能够计算隧道开挖后岩墙和岩板的受力,并根据岩墙和岩板的稳定性要求进行支护结构的设计。

图6 洞室群竖向应力流示意

2.5 超长耐久性隧道修建技术

通过调研发现,我国铁路运营隧道中有相当一部分存在不同程度的病害,包括渗漏水、衬砌裂损、底部翻浆冒泥等,这些病害一般是由于支护结构或者防排水系统的耐久性不足引起。隧道结构一旦发生病害,其维修难度和成本都非常高,铁路部门每年都需投入大量的人力、物力和资金用于隧道病害的维修和治理,因此开展隧道的耐久性设计具有重要的社会经济意义[10-12]。

八达岭长城是中国古代伟大的文化遗产,历经500多年的风雨洗涤,如今依然巍然矗立。八达岭长城站位于地下恒温、恒湿环境,围岩为耐久性优良的花岗岩,具备建设超长耐久性工程的良好地质条件。基于此,提出了八达岭长城站300年设计使用寿命的目标。

为了达到这个目标,八达岭长城站支护结构体系的设计采用围岩自承载的设计理念,即利用锚杆、锚索、注浆等支护措施,使周边围岩形成承载拱,承担围岩全部荷载,二衬作为安全储备。这种支护体系的设计理念充分利用了隧道围岩的耐久性,而八达岭花岗岩暴露在空气中300年的风化深度仅为30 mm。隧道围岩一旦成拱,即使前期施工的锚杆锚索百年后锈蚀退出工作,围岩拱依然保持稳定。

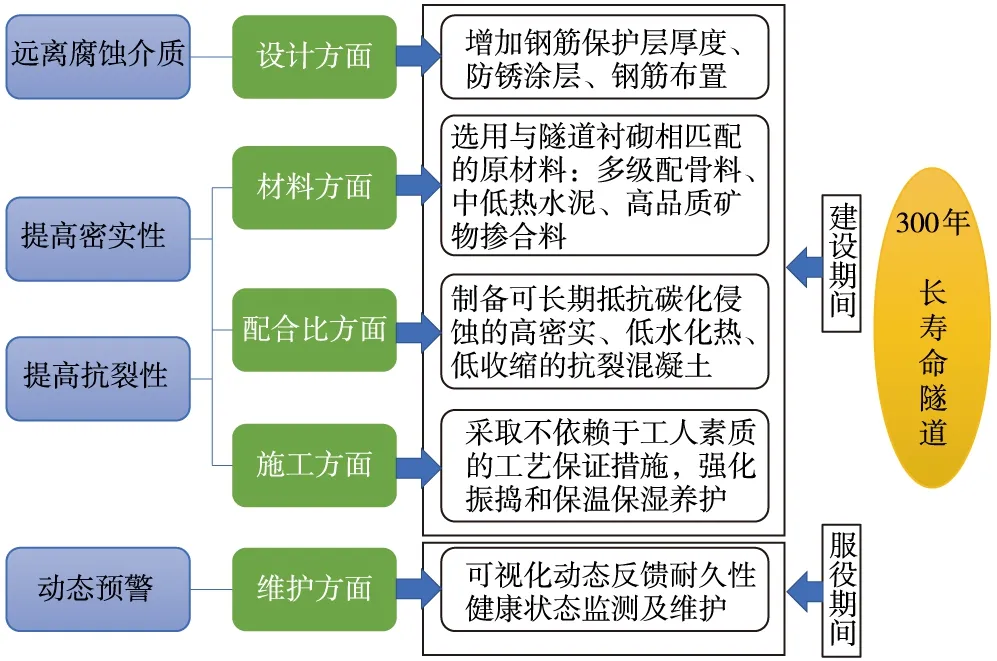

同时二衬采用中低水化热水泥、Ⅰ级粉煤灰、多级配整形骨料、控制入模温度、优化配合比、进行保湿、保温养护等措施提高混凝土的耐久性(图7)。

图7 长寿命隧道设计思路

2.6 微振微损伤精准爆破技术

国内外许多学者对隧道开挖爆破的振动控制开展了广泛的研究[13-16],八达岭车站对爆破振动控制提出了更高的要求。车站位于八达岭长城的正下方,施工期间需严格控制爆破开挖对八达岭长城的影响,同时需减少爆破施工对相邻洞室群围岩和支护结构的损伤;此外洞室群复杂的开挖轮廓线对爆破开挖边界精度的控制提出了更高要求。

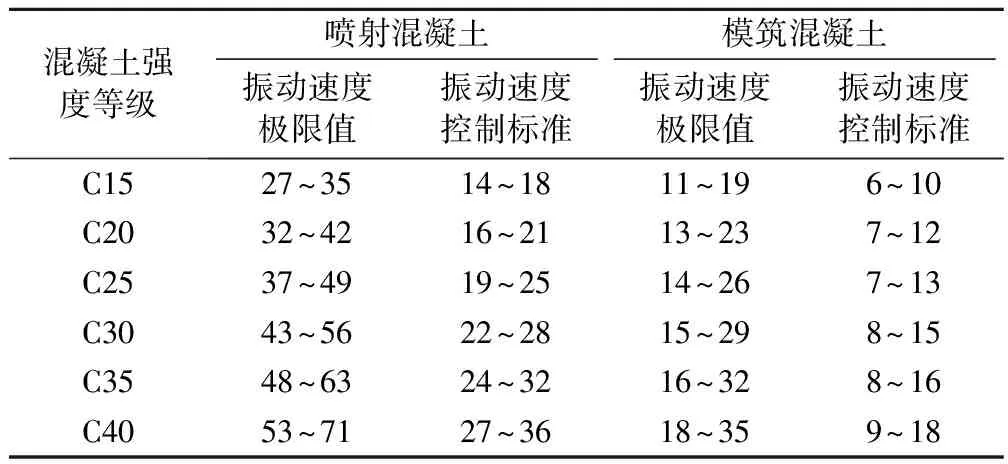

为了制定合理的爆破振动速度的控制标准,研究团队提出了混凝土建筑物爆破振速控制标准的制定方法,根据混凝土材料抗拉和抗压强度确定其极限振动速度,根据建筑物的重要性和服役状态选取安全系数和折减系数,以及建筑物运营对裂缝宽度的要求确定裂缝宽度修正系数,从而得到建筑物振动速度控制标准。八达岭长城站隧道喷射混凝土和模筑混凝土爆破振动控制标准如表1所示。为了上述控制标准,研究团队提出微振微损伤精准爆破技术,利用电子雷管的起爆时差,使爆破药量分散逐个起爆,减小单次爆破的炸药量,从而降低爆破振动,减小围岩和支护结构损伤,精准控制爆破边界,如图8所示。

表1 隧道喷射混凝土和模筑混凝土爆破振动控制标准 cm/s

图8 精准微损伤爆破效果

2.7 地下车站噪声控制技术

八达岭长城站位于深埋封闭的地下空间中,车辆运行及大量旅客产生的噪声在地下空间中不断反射传播,噪声较大,影响旅客乘车的舒适性。

基于此,八达岭长城站设计过程中采用复杂地下空间声环境仿真模拟技术、隧道洞壁吸声降噪技术、砂岩吸声板先进材料、地下空间有源降噪技术和群洞布局的隔噪效果等措施来实现地下车站优良的声学效果(图9、图10)。

图9 八达岭长城站声学环境模拟

图10 隧道洞壁、底板采用砂岩吸声板

2.8 BIM设计施工技术

八达岭长城站洞室多,洞形复杂,为了准确表达设计施工中的三维空间信息,八达岭长城站施工建立了BIM模型(图11),搭建了多专业协作的统一平台,使建筑、结构、暖通、给排水等各专业基于同一个模型进行工作,实现了真正意义上的三维集成协同设计,直观地呈现各专业的冲突问题(图12)。实现了项目标准化的管理,三维可视化、构件化的设计,三维数字化模拟施工,为勘察—设计—施工—运营—管理提供了可视化、智能化的统一管理平台。

图11 八达岭长城站整体BIM模型

图12 利用BIM 技术有效解决管道碰撞问题

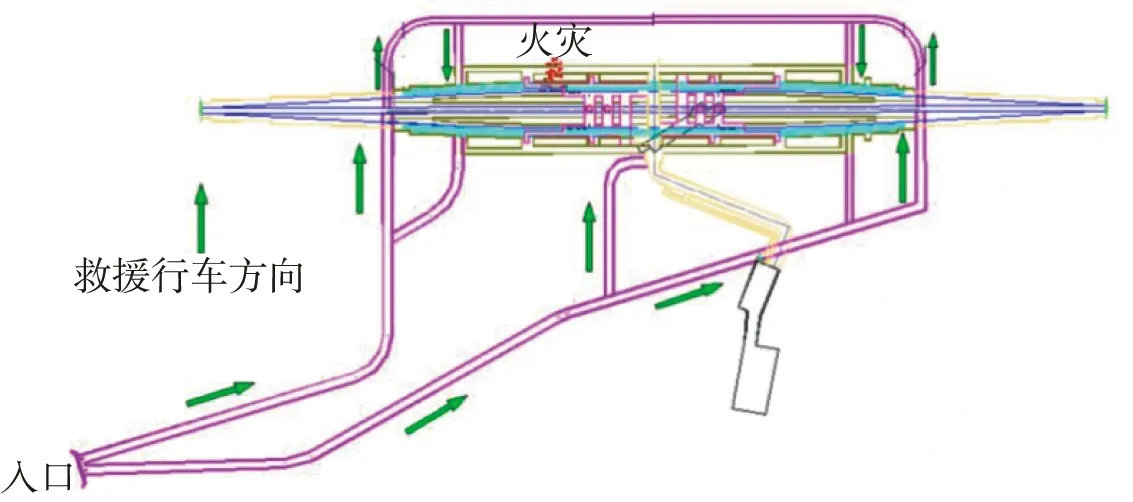

2.9 智能防灾救援疏散系统(图13,图14)

八达岭长城站轨面埋深达102 m,旅游高峰时期,大客流集中于深埋地下车站中,一旦发生火灾,需确保旅客能够快速疏散,同时救援车辆能够及时到达。八达岭长城站设置了立体环形的疏散救援廊道,可提供紧急情况下快速无死角的救援条件;施工期间作为施工斜井,提供了全方位多通道的施工作业面,实现了安全快速施工。

八达岭长城站通过信息化监控平台,实时监测、采集、汇总地下车站和隧道内各类监测设备的监测信息,实现对机电设备、客流监测信息分布获取、集中管理、综合运用,全面掌握灾害状态。提供及时准确的三维可视化灾害报警和预警功能。

图13 环形快速救援系统

图14 防灾救援智能指挥系统

2.10 隧道结构智能健康监测系统

为保障八达岭长城车站施工和运营全过程结构安全,车站设置了隧道结构智能健康监测系统,对锚杆、锚索、喷射混凝土、钢架、二次衬砌以及围岩进行应力和变形监测,并开发了围岩及结构健康安全监测软件平台,对地下车站、隧道围岩及结构的各类传感器数据进行远程采集,并以各类图形化平台展示与显示,对各类传感器数据进行分析、评估,进行实时监测与评价;当监测到地下车站、隧道结构发生异常时,可及时给出预警。监测软件平台的功能如图15所示。

图15 监测软件平台的功能

2.11 隧道绿色建造技术

八达岭长城站位于世界著名的风景名胜区,对施工过程的环境保护提出了更高的要求,包括污水、粉尘、噪声、振动、弃渣等处理要求均比常规隧道设计施工更严格。

在设计上,八达岭长城站设置了清污分离的排水体系,将隧道围岩渗入的清水还给自然,车站清洁产生的污水排入市政污水管网进行处理,保证景区水环境清洁,最大程度的实现节水环保。同时隧道衬砌混凝土的粗骨料采用隧道开挖产生的弃渣,可节省砂石用料并减少弃渣场的占地面积。

在施工上采用高标准的污水处理系统,利用曝气生物滤池过滤系统保证氨氮的高效去除和总氮的消减;采用干式除尘净化技术,改善现场施工作业环境,减少粉尘的排放。见图16、图17。

图16 除尘净化设备XA3000

图17 施工污水处理站

2.12 掌子面地质信息智能图像预报技术(图18)

隧道开挖过程中形成的掌子面随地质情况不同而变化,其中蕴含的信息量巨大,然而要提取出对施工有用的信息并加以分析利用则并不容易。用数码相机采集隧道掌子面图像,利用多种图像处理技术,可获得诸如照片阴影面积、结构纹理线条长度、结构面边界线等不同参数,结合现场地质探测,增加埋深、地下水状态等相关信息,可形成最终的地质素描,并快速地进行围岩分级,为隧道施工提供参考。

掌子面地质信息智能图像预报技术通过分析掌子面图像,获得掌子面与节理交线;根据现场测量产状,获得节理的空间几何关系;通过数据处理获得节理裂隙密度、长度等相关信息;从而获得岩体RQD值,并对围岩进行综合分级。

图18 沿里程方向隧道地质切片3D实景再造

3 结论

八达岭长城站以建设“更安全、更环保、更人文、更耐久的地下车站”为设计目标,取得了以下创新性研究成果。

(1)提出了大型暗挖群洞地下车站建筑设计理念和环境营造技术。利用洞群结构的相互独立性降低灾害、气动效应、噪声等不利因素的相互影响;利用群洞的围岩自稳性,降低施工风险和工程投资。首次精细模拟车站声、光、风、温和视觉环境,采用洞壁吸声降噪技术和群洞隔噪措施,打造舒适温馨的地下候车乘降环境。

(2)构建了地下大空间自稳定结构设计施工成套技术。提出了超大跨隧道围岩自承载理论及其承载拱构件化设计方法,构建了超大跨隧道预应力锚网支岩壳自承载支护体系,创建了大断面隧道“品”字形开挖工艺工法,搭建了超大跨隧道结构安全智能监测系统,形成了“理论、方法、措施、工艺、监测、反馈”六位一体的综合修建技术,确保了超大跨隧道的施工运营安全。

(3)构建了复杂密集洞群设计施工成套技术。提出了隧道围岩应力流守恒理论及洞室群隧道支护结构设计方法,揭示了洞群稳定关键部位,提出了岩墙、岩板荷载分布和稳定性控制方法,解决了复杂洞群结构安全及稳定性问题。揭示了爆破振动对岩墙、岩板的损伤机理,提出了围岩损伤的量化评估方法,提出了微震微损伤精准爆破技术。

(4)创建了大型深埋地下车站防灾救援技术体系。设置了立体环形的疏散救援廊道,实现了紧急情况下快速无死角救援的目标;建立了基于BIM、3D GIS、互联网+等技术的三维可视化防灾救援智能指挥系统,实现了站内设备应急联动和疏散救援智能指挥。

(5)提出了长寿命地下岩体工程构建技术。构建了围岩为承载主体的长寿命结构体系,揭示了围岩、初支、二衬耐久性的相互作用机理,创建了长寿命混凝土制备、浇筑和养护技术,制定了长寿命混凝土技术标准,构建了长寿命混凝土监测、检测和评价系统。