综采工作面螺旋钻回收煤柱工艺*

2020-01-09李正甲罗松元王海云代双成袁小浩

李正甲,罗松元,王海云,代双成,袁小浩

(北京天地华泰矿业管理股份有限公司,北京 100013)

0 引言

现阶段,我国矿井采用壁式体系采煤法,开采过程中出于安全角度考虑留设安全煤柱,起到类似于隔离带和承重墙的作用[1-3]。很多煤炭企业对留设的煤柱不进行回收,造成了煤炭资源巨大的浪费,煤柱损失已是矿井生产中丢煤的主要部分。除此之外,丢弃的煤柱还容易引起自然发火,甚至在有些煤层中由于煤柱遭受强大的集中压应力,形成冲击地压而酿成动力灾害。目前,尚无计算合理煤柱尺寸的可靠方法,主要依靠现场实际经验确定。随着科技进步、各种采矿仪器发展及回采经验的丰富,发现矿井及采区规划中,出于安全角度考虑留设的煤柱尺寸往往较大,造成煤炭资源的大量浪费[4-7],因此研究安全的煤柱的回收技术有着重要的现实意义。

纳林庙煤矿二号井位于内蒙古自治区鄂尔多斯境内,主采煤层为6-2煤,平均埋深190 m,平均煤厚5.5 m,属近浅埋煤层一次采全高综合机械化采煤。矿井核准生产能力为500万t/a。目前矿井仅剩余6-2110工作面和6-2116工作面,矿井剩余服务年限约为2 a。开采过程中存在工作面上下端头架后悬顶及局部瓦斯积聚隐患,施工大孔径钻孔一是有利于顶板及时垮落、有效降低上下端头架后悬顶的现象;二是回收部分煤柱,增加工作面煤炭产量。同时,螺旋钻设备应用成功后不但可以用于纳林庙二矿其它工作面煤柱及边角煤的回收,也可以推广到其他同类地质条件下的矿井。

1 工程背景

以纳林庙煤矿二号井6-2110综采工作面为工程背景,该工作面东邻6-2109采空区,西邻6-2111采空区,南邻6-2煤层井田边界,北邻6-2煤层西翼辅运大巷,上部为4-2煤层(间距75 m),为孤岛工作面。回采工艺是大采高综合机械化回采一次采全高,截深为0.8 m。上覆岩层直接顶为细粒砂岩,厚度为2.75~25.06 m,较坚硬遇水软化;基本顶为砂质泥岩,厚度为13.4~17.56 m;固结性较差,较软;直接底为泥岩,厚度0~4.53 m,硬度低,遇水膨胀变软;基本底为细粒砂岩,厚度为5.87~7.8 m,细粒结构,较坚硬。工作面回采煤层为6-2煤,煤层情况见表1。

表1 煤层情况表

辅运顺槽沿煤层底板布置,邻近6-2111主运顺槽,间距25 m。巷道采用矩形断面,净宽5 500 mm,净高3 800 mm,断面积20.9 m2,采帮采用塑钢网-玻璃钢锚杆支护,非采帮采用菱形金属网-金属锚杆支护。主运顺槽沿煤层底板布置。巷道采用矩形断面,净宽5 800 mm,净高3 800 mm,断面面积为22.04 m2,采帮采用塑钢网-玻璃钢锚杆支护,非采帮采用菱形金属网-金属锚杆支护。

2 工作原理

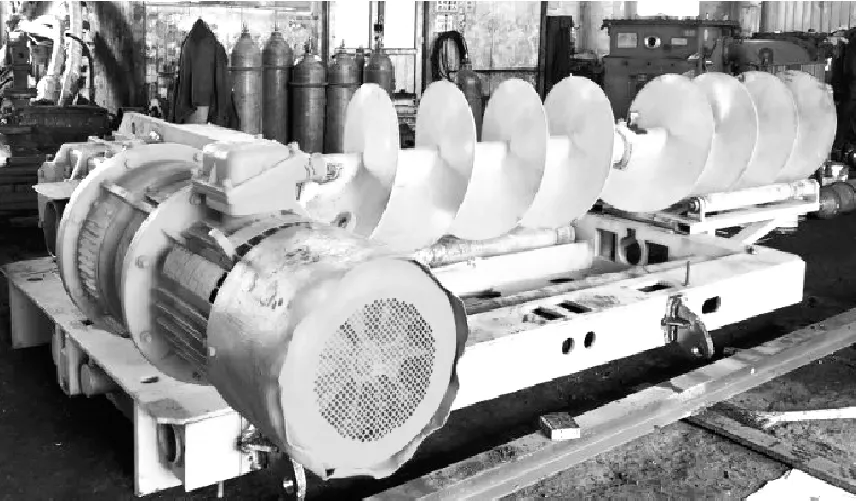

综采工作面螺旋钻机回收煤柱设备是指在利用井下综采工作面现有生产及运煤系统,为回收工作面两巷安全煤柱而进行研制加工的一套螺旋钻机装置。其工作原理是利用安装在滑移支架的电动机提供动力,通过减速经由连接止推装置,动力输出到钻杆,在钻杆上焊有螺旋涡式叶片和特制钻头,由工作面液压系统供液的油缸提供水平推力,进而钻入煤柱形成圆形孔洞[8-10]。接着利用钻杆上的螺旋式叶片,煤柱被钻头破碎后随钻杆旋转采出。钻机推入煤壁一节钻杆后,停止主机运转,接入下一节钻杆继续采煤,直至预定设计的深度。采出的煤落在铺设特制加工的窄皮带中,皮带与工作面煤流系统搭接,直接将煤运出。采空后的圆形空洞结构对煤柱的支护作用短时间内不会造成破坏,压力显现不明显,对工作面及两巷的支护没有明显影响。该工艺最大特点是仅在巷道中用螺旋钻机即可将巷道两侧煤壁的煤采出,工艺简单,设备投入少,安全性高。螺旋钻机实物如图1所示。

图1 螺旋钻机实物图

回收煤柱的方法完全不同于常规回收煤柱方法,而是在综采工作面正常回采时,利用安装在工作面两侧的螺旋钻机对工作面两侧巷道的安全煤柱进行回收。经过对国内外煤炭行业及相关企业调研,未发现有煤矿企业使用与综采工作面平行配合作业的对安全煤柱进行回收的螺旋钻机装置。

3 设计与技术方案

3.1 设备介绍

设备组成:回收煤柱螺旋钻设备由主机设备、推移装置、运煤装置和自移装置等几部分组成。主机设备为螺旋钻机提供动力;推移装置用来完成钻机的支撑固定、纵向进钻动作和横向位移换位动作;运煤装置用来完成钻机落煤到工作面运输机的装载;自移装置用来完成钻杆的自移换装和存放;通过各个机械装置相互配合实现螺旋钻机钻采。

主机设备:螺旋钻机回收煤柱设备的主机设备主要由动力部、连接止推装置、旋挖装置等组成。动力部是设备动力输出的来源,基于钻机动力低转速、大扭矩的特点,采用SGW-40T刮板输送机的动力部,主要由DSB-40型异步电动机、线矩摩擦离合器、JS-40型减速机组成。电动机功率为40 kW,减速机输出转速60.2 r/min,输出扭矩6 340 N·m,由线矩摩擦离合器提供限矩起动和过载保护,能够较好的满足使用要求。钻杆的推进和扭矩传递为专门设计的连接止推装置,由止推板、轴承、轴承座和连接筒等部件组成,采用进口推力轴承,装置侧面加装加强筋板,是保障旋挖装置推进和退出的关键部件,保证了连接强度及使用寿命。该装置自行设计,自行购置原件在车间加工制成。旋挖装置由旋挖头和若干节螺旋钻杆组成,采用制式快速接头进行连接,该装置经过设计定型论证后委托外单位加工。

推移装置:螺旋钻机推移装置主要由油缸、滑移架和控制阀组组成。为适应2 m长钻杆的推进行程要求,两侧4条固定油缸在机组定位后支撑到两帮,用液压油缸伸缩控制主机设备推移,机组油缸动力采用综采液压系统供液,工作压力为24 MPa,可达到在较小的安装空间内有较大行程的目的。其中纵向推进油缸根据钻杆长度与油缸厂家定制加工,滑移架和控制阀组自行加工制作。

运煤装置:用来完成钻机落煤到工作面运输机的装载,自行加工改装的1.4 m可伸缩窄皮带。一端布置在钻眼下部辅运顺槽另一端,与工作面运输机机尾部位平行搭接;主运顺槽另一端布置在胶带输送机上方,钻采的煤炭资源支架进入工作面煤流系统。

自移装置:钻杆自移装置由滑移轨道、托架、限位装置等组成,钻杆对接方式为滑道直推手动对接,可避免吊装设备布置的繁琐,可达到轻松对接的目的,其主要部件自行设计加工。

3.2 工艺设计方案

设计原则:综采工作面螺旋钻回收煤柱工艺综合机械化采煤工艺部分不发生改变,仍然是采煤机截割破煤、刮板运输机装煤运煤、液压支架支护顶板(工作面两端头采用端头架、超前支护段采用单体液压支柱支护),以全部垮落法处理采空区。螺旋钻机钻采工艺利用螺旋钻头破煤,自带螺纹的钻杆旋转运煤;运出钻眼后进入改装后的窄皮带运至工作面煤流系统(辅运顺槽运煤至运输机机尾、主运顺槽运至胶带输送机内);对于钻眼的支护及钻采过后钻眼的处理由工作面设计方案理论分析及现场实际作业情况确定。

工作时间:工作面正常回采时,当采煤机远离机尾向机头方向割煤,岗位工施工机尾螺旋钻钻眼,大约需25 min;当采煤机远离机头向机尾方向割煤时,岗位工施工机头螺旋钻钻眼,大约需25 min。采煤机由机头向机尾和由机尾向机头方向割煤都需至少1 h,螺旋钻机钻采工艺和综采工艺互不干扰。

支护状态:由于主辅运非采帮煤柱均采用菱形金属网-金属锚杆支护,钻采前均需要先剪断菱形金属网再用螺旋钻机钻采,钻采后将菱形金属网用铁丝缝补完整。回采时遇巷道煤壁片帮严重、顶板破碎等其他矿压显现现象时,采取适当增加钻眼间距、加强钻眼处支护(补打单体液压支柱)、增加工作面推进速度等措施。生产过程中,随时对超前支护段顶板状态进行监测。

设备布置:螺旋钻机设备横截面为1.5 m2,设备布置断面小于转载机上的破碎机断面,对通风、行人及运输均无影响。

3.3 技术方案

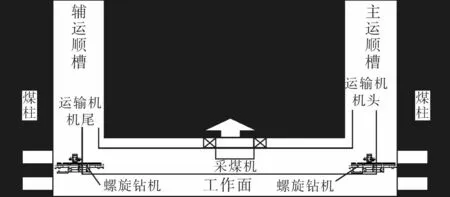

主辅运顺槽螺旋钻布置:根据薄煤层螺旋钻采煤法回采经验(留设煤柱方案),结合综采工作面螺旋钻回收煤柱地质条件、巷道布置方式和支护形式、工作面主辅运顺槽内设备布置特点等,进行主、辅运顺槽螺旋钻设备布置,如图2所示。

图2 主、辅运顺槽螺旋钻布置图

钻眼布置:辅运顺槽螺旋钻布置在运输机机尾上方,每米可施工上下2个钻眼,有效解决架后悬顶,并回收部分煤柱资源,直接进入工作面煤流系统。辅运顺槽在距硬化路面约2 m位置处钻眼,钻眼直径0.6 m,两钻眼中心距为1 m,深度为6 m(可施工到10 m),两钻眼间留有0.4 m煤柱。主运顺槽螺旋钻布置方式和辅运基本相同,回收的煤柱资源直接进入工作面转载机,钻眼布置图如图3所示。

图3 钻眼布置图

4 结论

(1)利用井下综采工作面现有生产及运煤系统,研发出回收工作面两巷安全煤柱的一套包含主机设备、推移装置、运煤装置和自移装置等几部分组成的螺旋钻机设备,通过各个机械装置相互配合可以实现螺旋钻机钻采。

(2)以纳林庙煤矿二号井6-2110综采工作面为工程背景,针对此工作面的情况试研究了一种螺旋钻机回收煤柱技术方案,对于设备和钻眼布置方案给予初步确定,综采与螺旋钻机钻采双工艺相互衔接配合、平行作业,可有效解决工作面上下端头架后悬顶的安全问题,实现了对工作面安全煤柱的同步回收。

(3)进行煤柱设计时必须考虑其稳定性和破坏方式,在薄煤层螺旋钻采煤留设煤柱经验基础上,下一阶段有必要对综采工作面螺旋钻回收煤柱工艺留设煤柱的技术方案进行探究。