Design-Expert预测大采高工作面瓦斯涌出量试验*

2020-01-09李方超毕建乙

李方超,毕建乙

(山西西山晋兴能源有限责任公司斜沟煤矿,山西 吕梁 033602)

关健词:瓦斯涌出量;大采高工作面;Design-Expert;二次回归模型;试验设计

0 引言

随着采煤机械化程度的加大,很多矿井逐渐采用综合机械化一次采全高采煤方法[1],此时需要工作面配更多的风量,而工作面通风设计和瓦斯抽采设计等都与瓦斯涌出量预测关系密切,因此准确预测大采高工作面的瓦斯涌出量显得愈发重要[2-3]。

由于矿井采深的加大、煤层赋存地质条件各异和采煤工作面现场条件复杂,导致影响瓦斯涌出量的因素越来越多,所以采用单一预测方法很难精确获得瓦斯涌出量[4-5]。针对此情况,我国科研工作者开展大量的试验研究,例如,周西华等人[6]使用改进的GA-BP神经网络模型有效预测瓦斯涌出量,其平均相对误差仅为0.58%,预测精度得到大幅度提高;魏国营等人[7]通过改进的自适应混合粒子群算法优化SVR的参数,提出PCA-AHPSO-SVR模型,此模型稳定性较好,适用于现场需要;李文华等人[8-9]提出基于MFOA-ENN的煤矿瓦斯涌出量动态预测模型,此模型的平均相对误差为1.499%、均方根误差为0.102 6、平均相对变动值为0.003 7,具备更好的科学性、适应性和泛化能力。以上预测方法涉及参数很多,使用不便且准确率较低。

以某矿18205大采高工作面为例,提出试验设计思想,结合矿井实测瓦斯数据,构建4因素5水平的试验设计模型,借助Design-Expert软件,应用Central Composite Design设计,以期最终获得各影响参数和瓦斯涌出量之间的二次回归模型。

1 18205大采高工作面概况

1.1 通风瓦斯概况

18205大采高工作面在8#煤12采区,工作面倾斜长度180 m,可采走向长度1 140 m,其东面是18203采空区,西面是实煤区(未布置的18207工作面),南面是12采区三条下山,北面是矿井的边界。应配风量1 020 m3/min。煤层平均厚度2.1 m,煤层倾角9°~11°,工作面布置如图1所示。

1.2 瓦斯涌出量分析

图1 18205综采工作面通风示意图

通过在18205工作面布置瓦斯浓度测点,采用单元法对瓦斯涌出量进行预测,测定18205工作面瓦斯涌出情况见表1。18205工作面本煤层涌出瓦斯量17.16m3/min,邻近层涌出量18.10m3/min,绝对瓦斯涌出量35.26m3/min,因此18205工作面的瓦斯治理重点就是本煤层、邻近层同时开始瓦斯治理。

表1 瓦斯来源分析

2 18205工作面瓦斯涌出影响因素

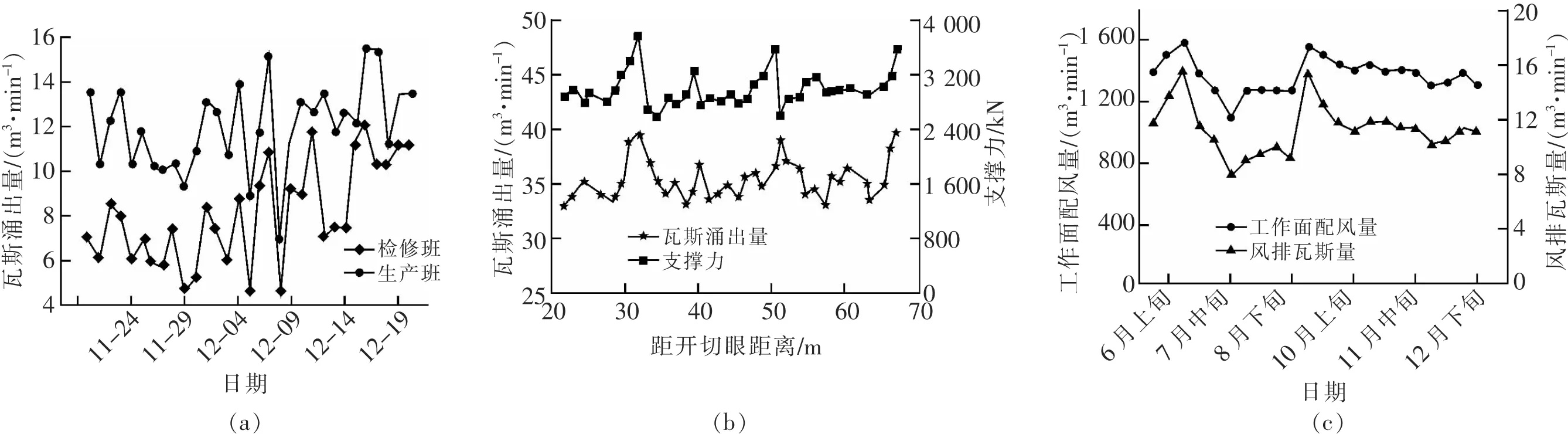

18205工作面瓦斯涌出的4个影响参数是顶板周期压力、配风量、工作面日产量、瓦斯抽采量,图2为不同时间段内,各因素影响下的工作面瓦斯涌出量数据统计。

a-生产工序对瓦斯涌出量影响;b-顶板周期压力对瓦斯涌出量影响;c-配风量对瓦斯涌出量影响图2 18205工作面瓦斯涌出量影响因素

由图2可以看出,检修班平均瓦斯涌出量为8.13 m3/min,生产班平均瓦斯涌出量12.07 m3/min,这是由于工作面割煤而涌出大量的瓦斯。18205综采工作面周期来压步距20~25 m,随着工作面推进,支架支撑力在3 200 kN附近波动,矿山压力的峰值先于瓦斯涌出量峰值,这是因为上覆岩体在矿山压力作用下产生的“三带”,为采空区瓦斯流动提供了通道。而配风量直接影响着工作面两端的压差,当漏风较大时位于采空区深部的瓦斯将会涌到工作面。

3 Design-Expert瓦斯涌出量预测

3.1 试验设计

所谓响应曲面试验设计的核心部分是二次多元多项式的回归分析,对不同阶段开展试验设计和数据分析,逐次挑选出响应变量的影响因子以准确表达因子的效应、交互效应和加速效应,最后得到因子和响应之间最接近的关系模式,为确定最佳的生产条件、设计条件和决策条件提供基础[10-14]。回归模型见式(1),当试验部分趋向最优部分或者处于最优部分时,二次响应曲面模型见式(2)。

Y=β0+β1X1+β2X2+…+βp-1Xp-1+ε

(1)

(2)

式中:Y—随机变量;β0,β1,…,βp-1—待求的未知参数;ε—误差项,其均值为0、方差σ2>0;X1,X2,…,Xp-1—自变量。

通过式(3)的最小二乘估计法将公式(1)中的待求参数计算到最小。

…-βpxip)2

(3)

式中:yi—随机变量;xi1,xi2,…,xip—自变量;β0,β1,…βp-1—待求的未知参数。

3.2 影响瓦斯涌出的因素

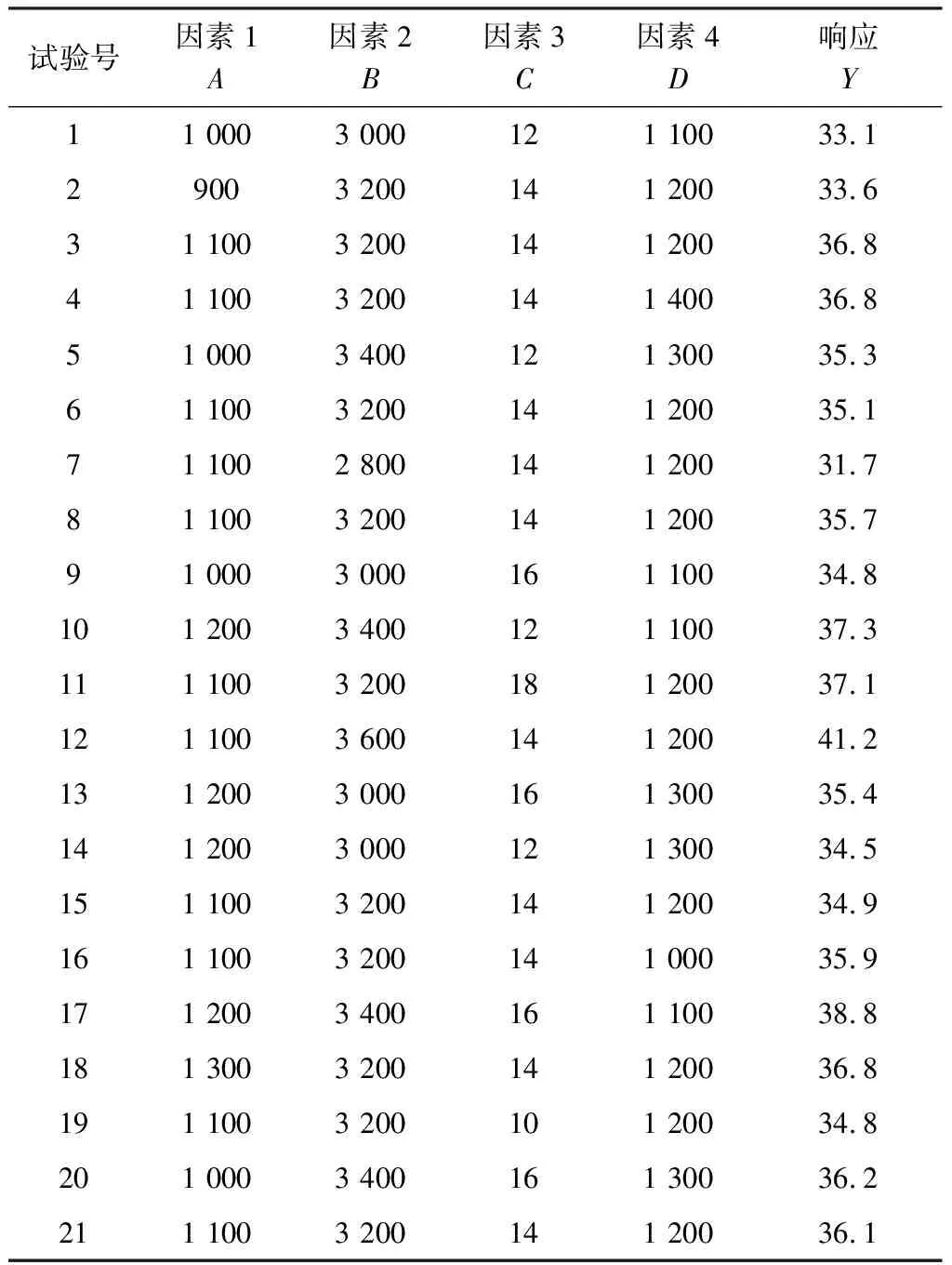

根据18205大采高工作面瓦斯涌出规律和现场瓦斯治理数据,重点研究日产量、瓦斯抽采量、顶板周期压力、配风量4个影响18205综采工作面瓦斯涌出量的主要因素。在每个因素中选择5个水平进行Design Expert,构建一个新的试验项目,敲击Response Surface选项,因Box Behnken设计只提供3个水平,所以使用Central Composite,之后进入Central Composite Design方案。工作面瓦斯涌出量的影响因素即为响应因素,瓦斯涌出量大小是响应,通过简化方案设计(Small)开展试验,试验方案简化了能够缩减试验次数,设置alpha值是2,编码见表2,方案以及结果见表3。

表2 因素水平编码表

表3 试验设计方案及结果

3.3 结果分析

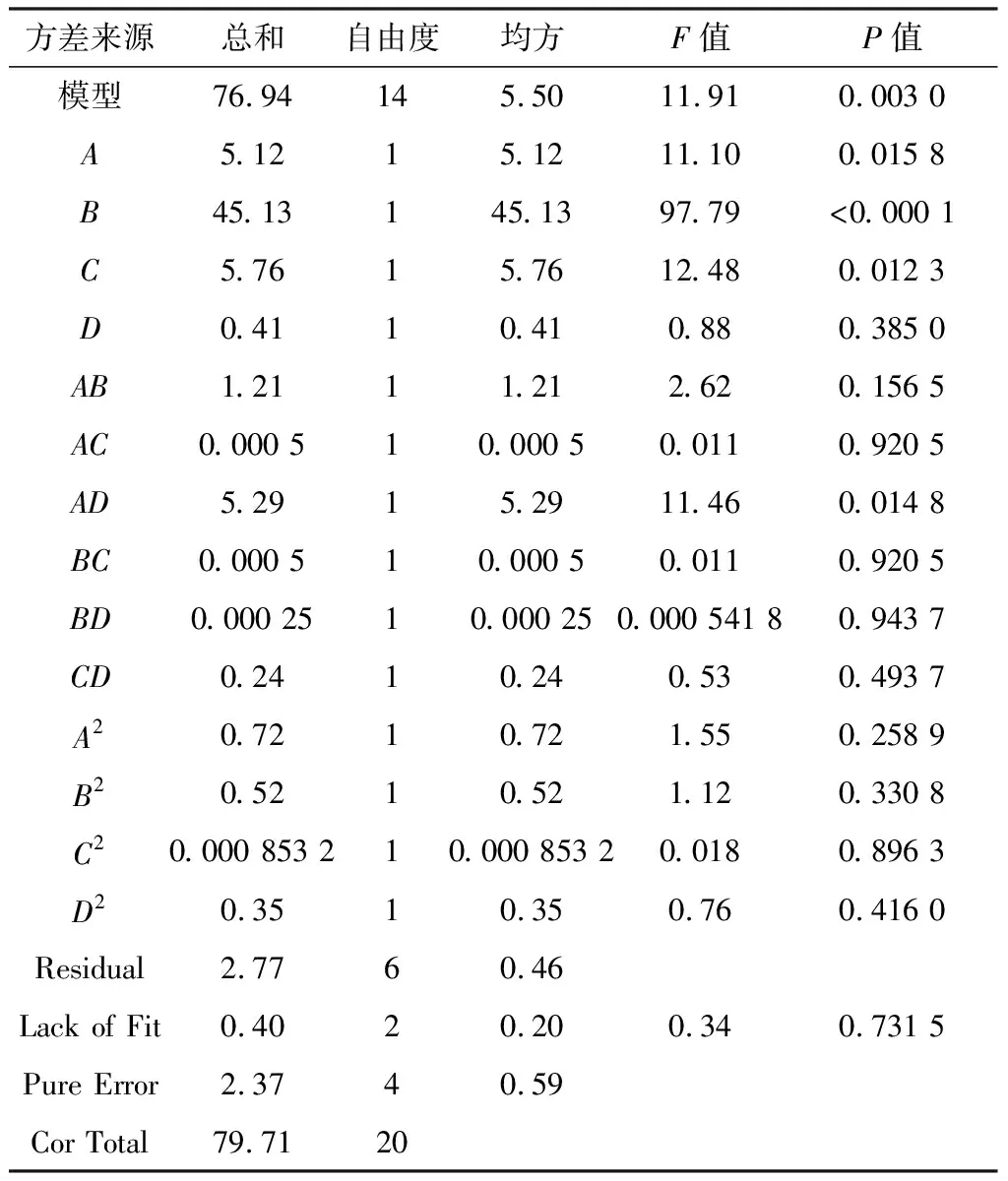

显著性:敲击Analysis中选项里的R1(瓦斯涌出量),就会出现6个部分(Transform、Fit Summary、Model、ANOVA、Diagnostics和Model Graphs)。Transform不变、仍选默认设置,Fit Summary中选择Quadratic模型,之后的Model过程,使用Quadratic模型,接着选择ANOVA获得模型方差和模型方程,具体见式(4)和表4。从表4发现模型P值是0.003,低于0.01,表明回归模型充分显著。模型失拟度超过0.01,表明不显著,证明回归方程能明显预测每个试验点,最后确定的二次响应面方程见式(4)。

Y=24.062-0.18A-0.04B+1.56C-0.14D+2.75×10-5AB-1.25×10-4AC+1.15×10-6AL-8.75×10-4CD-1.69×10-5A2+3.59×10-6B2-4.61×10-3C2+1.18×10-5D2

(4)

优化设计:敲定Optimization选项后,界面弹出Criteria、Solutions和Graph选项卡3个选项,都是为Design Expert软件准备的,用于试验优化设计。通过向Criteria中录入每个参数的区间,就能获得预测结果。设置优化条件是默认状态,选择Numerical选项,步入Solutions选项卡,得到标记Selected的最合适数值,结果是A—1 000 t/d;B—3 400 kN;C—16 m3/min;D—1 300 m3/min。敲定Confirmation命令,发现在此环境下的预测数据是39.07 m3/min。由于矿井现场无法准确掌握周期来压等具体数值,然而抽采量、日产量和配风量的变化却能借助预先试验设计的理论提供有效的数据来开展瓦斯治理。

关联性:从表4发现,在一次项中根据影响18205工作面瓦斯涌出量的权重大小来排序是B>C>A>D,即顶板周期压力>抽采量>日产量>配风量,即影响最大的因素是顶板周期来压。在二次项中根据影响瓦斯涌出量的权重大小来排序是AD>AB>CD>AC>BC>BD,即配风量和日产量>顶板周期来压和日产量>配风量和抽采量>抽采量和日产量>抽采量和顶板周期来压>配风量和顶板周期来压;二次项中P值仅有配风量和日产量(AD项)低于0.05,证明4个影响参数相互之间无关联作用。

3.4 预测瓦斯涌出量分析

矿井生产时周期压力是无法控制的因素,但另外3个影响因素能够调整优化,因此重点研究瓦斯涌出量与配风量、抽采量和日产量之间的变化规律。通过统计分析18205工作面生产时各项数值,把Criteria选项卡中的各参数进行调整,实测与预测结果见表5。

表5 实际值与预测值对比

4 结论

(1)确定配风量、日产量、抽采量和顶板周期压力为影响瓦斯涌出量的4个因素,借助Design Expert软件,以Central Composite Design曲面设计构建了4因素5水平的模型。

(2)构建18205工作面瓦斯涌出量的二次回归模型,同时获得瓦斯涌出量与一次项、二次项的关系,依次是:顶板周期压力、瓦斯抽采量、日产量和配风量,选择矿井现场4组实测数据开展预测分析,发现相对误差为4.14%~10.57%,符合现场实际。

(3)Design-Expert瓦斯涌出量预测方法无需使用者拥有扎实的编程基础,界面简单易于操作;下一步可利用监测监控数据扩大试验设计参数,来提高预测的准确率。