深空探测器防热承力一体化大底结构研究

2020-01-09黄文宣邱慧刘峰张萃

黄文宣 邱慧 刘峰 张萃

深空探测器防热承力一体化大底结构研究

黄文宣 邱慧 刘峰 张萃

(北京空间飞行器总体设计部,北京 100094)

传统航天器的承力和热防护结构分别设计,使得结构质量大且材料间因热膨胀系数差异存在相分离风险。文章针对进入舱大底结构提出新型一体化热防护系统(Integrated Thermal Protection Systems,ITPS)设计方案,以C/C-SiC复合材料作为防热层,以梯度隔热材料为隔热层,采用耐高温非金属螺钉机械连接辅以胶接的方式组合各部件。通过对典型大底结构进行力、热仿真模拟,结果表明:结构背壁温度、强度满足使用要求;ITPS设计方案较传统热防护系统设计方案质量减小约34%。ITPS在可重复使用航天器、深空探测等领域具有广阔的应用前景。

材料 设计 一体化热防护系统 大底 航天器

0 引言

随着深空探测的发展,面对多变的星体表面环境,星球探测器的热防护系统的设计与制造越来越受到重视,对热防护系统也提出了轻量化、可重复使用、高可靠性等更高的要求[1-3]。传统烧蚀防热材料研究起步早、技术成熟度高,广泛应用于飞船返回舱[4-8]以及星际探测器[9-10]的热防护系统中。烧蚀防热材料受限于力学性能,需与承力结构(加筋壳体、蜂窝夹层板)通过胶接、螺接等形式组合成热防护系统。这种结构形式质量大,不同材料间需进行热密封处理,且因热膨胀系数差异存在相分离风险。防热承力一体化设计是当今航天领域防热结构设计的一大趋势[11],一体化热防护系统设计使热防护结构兼具防热性能和承载性能,可大幅缩减结构系统质量。

文献[12]提出了防热/隔热/承力一体化的盖板式陶瓷基热防护系统,并开展了1 200℃热载荷下的瞬态传热分析。文献[13]提出了波纹管/隔热夹心一体化热防护系统,这种结构承载好、质量轻。然而,这种热防护系统内部结构复杂,在加工工艺、局部连接等问题上还需要深入研究。文献[14]利用“等效—反等效”法,开展了热力耦合响应分析,并将仿真结果用于指导结构设计。目前,国内外学者多针对航天飞机的热流环境特点开展一体化热防护系统研究。而火星进入所面临的热载荷相对较小,但对热防护系统轻量化提出更高要求。本文针对火星进入轨道,提出防热承力一体化大底结构设计方案,通过采用梯度隔热材料,有效减小结构质量。

本文介绍了一体化热防护系统组成、材料选型及连接方式,按照火星进入轨道载荷条件,开展力热仿真分析,验证了设计方案的指标符合性。

1 设计方案

1.1 研究对象

以大底结构为研究对象。如表1所示,为几种典型的火星着陆探测器的关键系统参数[1]。选取典型火星进入轨道的热流环境进行仿真模拟,要求防热承力一体化大底结构满足如下要求:

1)结构厚度<30mm;

2)结构能承受总加热量36.8MJ/m2、峰值热流440kW/m2的火星进入轨道热流环境;

3)进入过程中,结构背壁温度<200℃;

4)在20kPa外压载荷下,结构外压稳定性系数>0,结构强度安全裕度>0。

表1 典型火星着陆器关键系统参数

Tab.1 Critical parameters of typical Mars lander

1.2 设计思路

大底结构需承受火星进入轨道的热流环境和外压载荷,防热承力一体化设计要求所使用的外层主结构同时具备优异的防热性能和承载性能,以充分发挥材料高温强度潜力。深空探测对结构轻量化提出了苛刻的要求,为满足背温小于200℃要求,内层结构应选取适应当地温度环境,且密度低、隔热性能好的材料。内外层结构间可通过耐高温非金属螺钉及耐高温胶连接形成整体。

1.3 材料选型

1.3.1 C/C-SiC材料

C/C-SiC复合材料[14-19]作为一种优越的热结构复合材料,材料的强度、模量、热物理性能具有可设计性;在1 700℃下可以保持高强度;在1 600℃氧化气氛下,具有很强的抗氧化能力,可以长时间反复使用;密度小,致密的C/C-SiC复合材料密度在1.8~2.2g/cm3之间;硬度高、断裂韧性高、热膨胀系数低、抗热震性能优异。目前,C/C-SiC复合材料已经作为防热材料在可重复使用飞行器和火箭发动机系统上使用,如美国X-38关键防热部位等都有应用。表2所示为本文使用的C/C-SiC复合材料相关热物理性能测试结果。

表2 材料性能测试值

Tab.2 Experimental values of C/C-SiC materials

1.3.2 陶瓷纤维隔热毡

隔热材料是由疏松、轻质多孔材料制成,热辐射在微小气孔中经过反射、散射和吸收被有效降低。陶瓷纤维隔热毡的耐高温性能较好,使用温度范围约650℃~1 260℃。本文使用密度为96kg/m3的硅酸铝陶瓷纤维隔热毡作为高温段的间隔层材料,文献[20]给出了其导热系数随温度的测量值曲线(见图1)。

1.3.3 气凝胶

气凝胶材料[21-22]中纳米级孔隙以及连续空间网络结构,使得气凝胶具有优异的绝热性能。气凝胶比陶瓷纤维隔热毡的导热系数更低,但其耐温性能不如后者,因此用于低温段(温度小于650℃)。本文使用密度为120kg/m3的气凝胶作为中低温段的间隔层材料,文献[23]给出了其导热系数随温度的测量值曲线(见图2)。

图1 陶瓷纤维隔热毡导热系数测量值

图2 气凝胶导热系数测量值

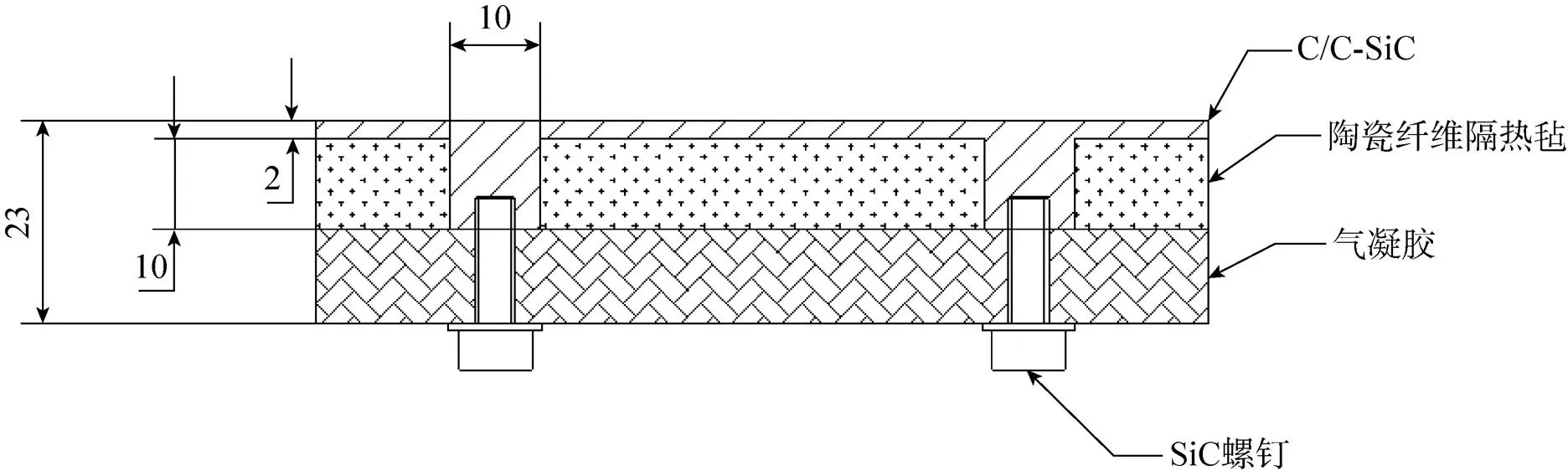

1.4 防热承力一体化大底结构组成

防热承力一体化大底结构组成见图3。防热承力一体化结构总厚23mm,其中C/C-SiC盖板厚度2mm,在4个凸台周围局部加厚为6mm,加强筋高度10mm,宽度10mm。加强筋内填充陶瓷纤维隔热毡,毡子用RCG高温胶在1 200℃下加热进行化学粘接于盖板上。内层为气凝胶,厚度11mm。采用SiC螺钉机械连接于C/C-SiC盖板上,辅助以固化硅胶胶接于加强筋和陶瓷纤维隔热毡上。

高温、抗氧化、高辐射率的C/C-SiC复合材料表面可耗散掉更多的热流,同时低催化效率减少了表面附近的化学能的释放,进而减少热壁附近的热流;梯度隔热材料既满足了耐高温需求,又具有轻量化、高效隔热作用;热防护系统采用耐高温非金属螺钉机械辅以胶粘的方式将各层相连接。

图3 一体化热防护系统组成示意

2 力热仿真分析

2.1 传热性能仿真

2.1.1 传热模型

为简化计算,对于大底结构的传热分析做了如下假设:

1)大底结构沿厚度方向的温度梯度远大于沿平面内两个方向;

2)大底结构外表面不发生烧蚀,仅进行辐射和热传导;

3)大底结构层间为胶接,胶层厚度(约0.05mm)相比于C/C-SiC盖板、陶瓷纤维隔热毡及气凝胶层厚度为小量,在建模时不考虑胶接对热传导性能影响。

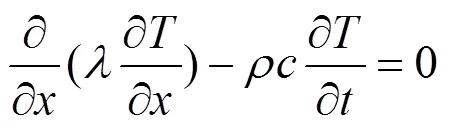

在以上假设基础上,沿厚度方向建立坐标系,一维傅立叶热传导控制方程为

式中为大底结构沿水平方向的厚度;为材料密度;为温度;为比热容;为热传导系数;为时间。

2.1.2 计算条件

选取总加热量36.8MJ/m2、峰值热流440kW/m2的火星进入轨道热载荷条件。大底结构各部分厚度、材料物性参数及质量见表3。由表3可知,大底结构的质量约为85.9kg。而如果利用传统烧蚀防热材料加上蜂窝夹层结构承力的设计方式,该大底结构估计需要130kg左右。防热承力一体化设计方案可减小质量约34%。

表3 一体化热防护系统各部分主要参数

Tab.3 Main parameters of each part of the ITPS

2.1.3 结果及分析

利用ANSYS软件进行传热分析。计算得到大底大面积温度随时间变化曲线见图4,虚线为C/C-SiC盖板表面温度随时间变化,实线为背壁温度随时间变化。可以看出,C/C-SiC盖板表面温度峰值为 1 357.3℃,背壁温度在345s时为138.7℃。计算得到的大底加强肋处的温度随时间变化曲线见图5,C/C-SiC盖板表面温度峰值为810.2℃,背壁温度在345s时为171.6℃。计算结果表明:防热承力一体化大底结构的背壁温度满足不大于200℃要求,且C/C-SiC盖板表面温度峰值温度为1 357.3℃,满足小于1 600℃的材料使用温度要求。

图4 大底大面积温度分布

图5 大底加强肋处温度分布

2.2 力学性能仿真

2.2.1 计算模型

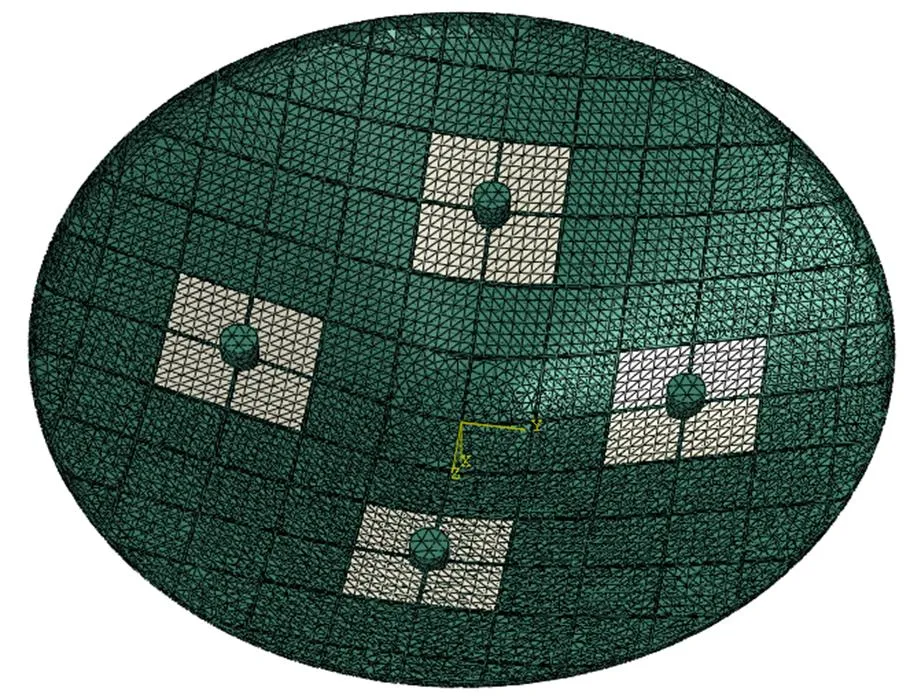

大底承力结构采用C/C-SiC复合材料,利用Abaqus软件对其进行力学分析,有限元模型见图6。图6中,白色部分为局部加厚处,白色加强处和大底结构之间采用绑定建模,整体采用实体单元建立。

图6 大底结构有限元模型

2.2.2 外压稳定性分析

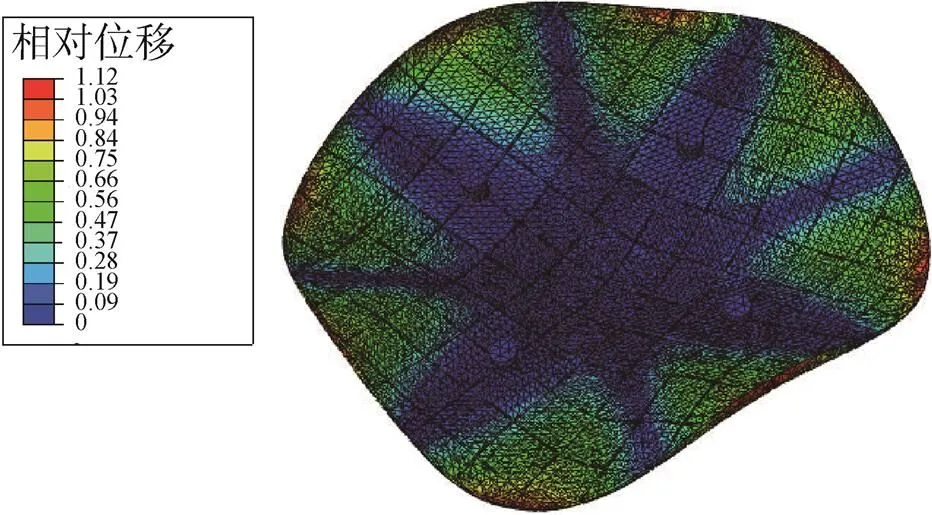

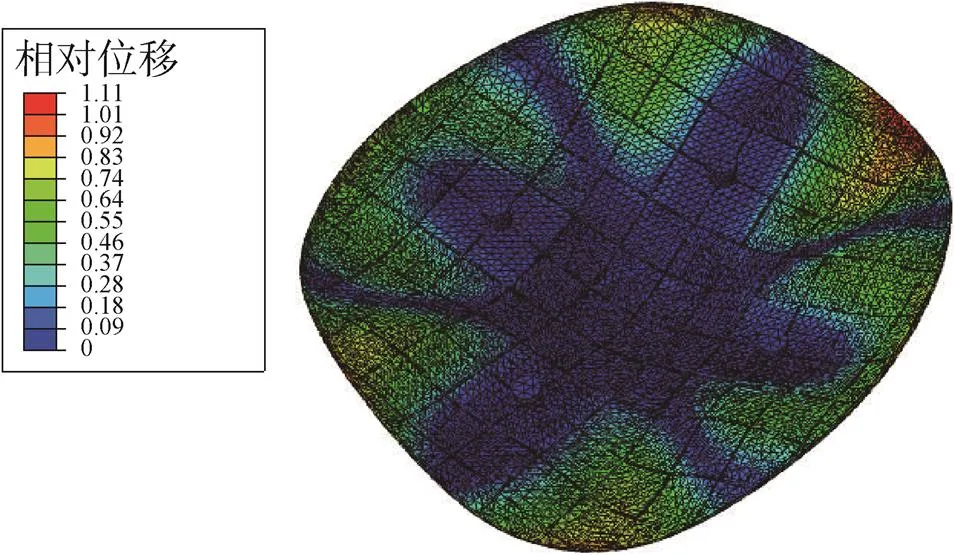

对大底承力结构进行屈曲分析,固定大底结构4个凸台的上表面,对大底承力结构的下表面施加垂直于表面的20kPa气压。得到大底承力结构的第1阶和第2阶屈曲见图7、图8。由图7可知,大底承力结构第1阶屈曲模态的特征值(外压稳定性系数)为4.95,满足大于零的设计要求。由图7和图8可知,大底承力结构第一阶和第二阶屈曲模态的特征值(外压稳定性系数)分别为4.95和5.43,满足大于零的设计要求。

图7 第1阶特征值(4.95)

图8 第2阶特征值(5.43)

2.2.3 结构强度分析

对大底承力结构的强度进行有限元分析,固定4个凸台的上表面,对大底承力结构的下表面施加垂直于表面的20kPa的气压。得到大底承力结构的应力分布见图9。由图9可知,在受到20kPa的压力下,大底承力结构处所受到的最大应力为78.04MPa。计算得到安全裕度为1.45,满足安全裕度大于零的强度设计要求。

图9 大底承力结构应力分布

3 结束语

本文以飞行器大底为研究对象,提出了一体化热防护系统设计方案,较传统烧蚀防热加上蜂窝夹层承力的设计方案质量减小约34%。选取典型火星进入轨道,通过力热仿真分析,结果表明:在进入过程中,结构背壁温度<200℃;在20KPa外压载荷下,结构外压稳定性系数和结构强度安全裕度均大于零。

一体化热防护系统设计方案在可重复使用航天器、深空探测等领域都具有广阔的应用前景。在本文工作基础上,未来可以围绕新材料应用、考虑热短路及层间连接关系的精细化传热仿真模拟、热防护系统结构参数优化设计等方面展开研究。

[1] 关春龙, 李垚, 赫晓东. 可重复使用热防护系统防热结构及材料的研究现状[J]. 宇航材料工艺, 2003(6): 7-11. GUAN Chunlong, LI Yao, HE Xiaodong. Research Status of Structures and Materials for Reusable TPS[J]. Aerospace Materials & Technology, 2003(6): 7-11. (in Chinese)

[2] 王璐, 王友利. 高超声速飞行器热防护技术研究进展和趋势分析[J]. 宇航材料工艺, 2016(1): 1-6. WANG Lu, WANG Youli. Research Progress and Trend Analysis of Hypersonic Vehicle Thermal Protection Technology[J]. Aerospace Materials & Technology, 2016(1): 1-6. (in Chinese)

[3] 胡继东, 左小彪, 冯志海. 航天器热防护材料的发展概述[J]. 航天返回与遥感, 2011, 32(3): 88-92. HU Jidong, ZUO Xiaobiao, FENG Zhihai. Development of Thermal Protection Materials for Space Vehicle[J]. Space Recovery & Remote Sensing, 2011, 32(3): 88-92. (in Chinese)

[4] 邢亚娟, 孙波, 高坤, 等. 航天飞行器热防护系统及防热材料研究现状[J]. 宇航材料工艺, 2018, 48(4): 9-15. XING Yajuan, SUN Bo, GAO Kun, et al. Research Status of Thermal Protection System and Thermal Protection Materials for Aerospace Vehicles[J]. Aerospace Materials & Technology, 2018, 48(4): 9-15. (in Chinese)

[5] CHAUVIN L T, ERB R B, GREENSHIELDS D H, et al. Apollo Thermal-protection System Development[J]. Journal of Spacecraft and Rockets, 1970, 7(6): 727-734.

[6] GOGU, C, BAPANAPALLI, S K, HAFTKA, R T, et al. Comparison of Materials for an Integrated Thermal Protection System for Spacecraft Reentry[J]. Journal of Spacecraft and Rockets, 2009, 46(3): 501-513.

[7] 王春明, 梁馨, 孙宝岗, 等. 低密度烧蚀材料在神舟飞船上的应用[J]. 宇航材料工艺, 2011, 41(2): 5-8. WANG Chunming, LIANG Xin, SUN Baogang, et al. Application of Low Density Ablative Material on Shenzhou Spacecraft[J]. Aerospace Materials & Technology, 2011, 41(2): 5-8. (in Chinese)

[8] WU G. The Development of the Thermal Protection System for the “Shenzhou” Manned Spacecraft[J]. Space Technology, 2005, 25(3): 197-201.

[9] WRIGHT M J, BECK R A S, EDQUIST K T, et al. Sizing and Margins Assessment of Mars Science Laboratory Aeroshell Thermal Protection System[J]. Journal of Spacecraft and Rockets, 2014, 51(4): 1125-1138.

[10] VENKATAPATHY E, LAUB B, HARTMAN G J, et al. Thermal Protection System Development, Testing, and Qualification for Atmospheric Probes and Sample Return Missions: Examples for Saturn, Titan and Stardust-type Sample Return[J]. Advances in Space Research, 2009, 44(1): 138-150.

[11] 周印佳, 张志贤. 航天器可重复使用热防护技术研究进展与应用[J]. 航天返回与遥感, 2019, 40(5): 27-40. ZHOU Yinjia, ZHANG Zhixian. Research Progress and Applications of Reusable Thermal Protection Technology for Spacecraft [J]. Spacecraft Recovery & Remote Sensing, 2019, 40(5): 27-40. (in Chinese)

[12] PICHON T, BARRETEAU R, SOYRIS P, et al. CMC Thermal Protection System for Future Reusable Launch Vehicles: Generic Shingle Technological Maturation and Tests[J]. Acta Astronautica, 2009, 65(1): 165-176.

[13] MARTINEZ O A, SANKAR B V, HAFTKA R, et al. Micromechanical Analysis of Composite Corrugated-core Sandwich Panels for Integral Thermal Protection Systems[J]. AIAA Journal, 2007, 45(9): 2323-2336.

[14] WEI K, CHENG X, MO F, et al. Design and Analysis of Integrated Thermal Protection System Based on Lightweight C/Sic Pyramidal Lattice core Sandwich Panel[J]. Materials & Design, 2016, 111: 435-444.

[15] REN X, LI H, FU Q, et al. Ultra-high Temperature Ceramic TaB2-TaC-SiC Coating for Oxidation Protection of SiC-coated Carbon/Carbon Composites[J]. Ceramics International, 2014, 40(7): 9419-9425.

[16] PURWAR A, BASU B. Thermo-structural Design of ZrB2-SiC-based Thermal Protection System for Hypersonic Space Vehicles[J]. Journal of the American Ceramic Society, 2017, 100(4): 1618-1633.

[17] ZHANG Q, LI G. A Review of the Application of C/SiC Composite in Thermal Protection System[J]. Multidiscipline Modeling in Materials and Structures, 2009, 5(2): 199-203.

[18] JAYASEELAN D D, XIN Y, VANDEPERRE L, et al. Development of Multi-layered Thermal Protection System (TPS) for Aerospace Applications[J]. Composites Part B: Engineering, 2015, 79: 392-405.

[19] YANG Y, YANG J, FANG D. Research Progress on Thermal Protection Materials and Structures of Hypersonic Vehicles[J]. Applied Mathematics and Mechanics, 2008, 29(1): 51-60.

[20] 闫长海. 金属热防护系统隔热材料的隔热机理及隔热效率研究[D]. 哈尔滨: 哈尔滨工业大学, 2006. YAN Changhai. Research on Thermal Insulating Mechanism and Thermal Insulating Efficiency of Thermal Insulations of Metallic Thermal Protection System[D]. Harbin: Harbin Institute of Technology, 2006. (in Chinese)

[21] FESMIRE J E. Aerogel Insulation Systems for Space Launch Applications[J]. Cryogenics, 2006, 46(2): 111-117.

[22] LI J, HE F, HE X. New-type High-temperature Multilayer Insulation Material[J]. Materials Science and Technology, 2009(4): 531-534.

[23] 魏高升, 张欣欣, 于帆. 超级绝热材料气凝胶的纳米孔结构与有效导热系数[J]. 热科学与技术, 2005, 4(2): 107-112. WEI Gaosheng, ZHANG Xinxin, YU Fan. Nano-pore Structure and Effective Thermal Conductivity of Super Insulation Aerogels[J]. Journal of Thermal Science and Technology, 2005, 4(2): 107-112. (in Chinese)

Research on Thermal-structural Integrated Heatshield Structure for Deep Space Explorer

HUANG Wenxuan QIU Hui LIU Feng ZHANG Cui

(Beijing Institute of Spacecraft System Engineering, Beijing 100094, China)

Bearing structure and thermal protection structure of traditional spacecraft are designed separately, which makes the structure heavy and there is a risk of separation between materials. This paper proposes a new design of ITPS for entry capsule heatshield. ITPS uses C/C-SiC composites as thermal protection layer, applies high efficiency shaving insulation material as insulation layer. High temperature resistant non-metallic screw and glue are used to assemble the components. The results show that the back wall temperature and structural strength meet the use requirements. Compared with the traditional thermal protection system, ITPS can reduce about 34% weight. ITPS also has broad application prospects in reusable spacecraft and deep space exploration.

material; design; integrated thermal protection systems; heatshield; spacecraft

V423

A

1009-8518(2019)06-0019-07

10.3969/j.issn.1009-8518.2019.06.003

黄文宣,男,1991年生,2017年获上海交通大学航空宇航科学与技术硕士学位,工程师。研究方向为航天器结构设计。E-mail:492840948@qq.com。

张萃,女,1985年生,2009年获北京航空航天大学固体力学硕士学位,工程师。研究方向为航天器防热结构设计。E-mail:121250001@qq.com。

2019-08-01

国家自然科学基金委员会—中国科学院天文联合基金资助(U1731113)

黄文宣, 邱慧, 刘峰, 等. 深空探测器防热承力一体化大底结构研究[J]. 航天返回与遥感, 2019, 40(6): 19-25.

HUANG Wenxuan, QIU Hui, LIU Feng, et al. Research on Thermal-structural Integrated Heatshield Structure for Deep Space Explorer[J]. Spacecraft Recovery & Remote Sensing, 2019, 40(6): 19-25. (in Chinese)

(编辑:庞冰)