动车组内电及内液动力包异同与发展

2020-01-08

(中车株洲电力机车有限公司产品研发中心,湖南 株洲 412001)

1 概述

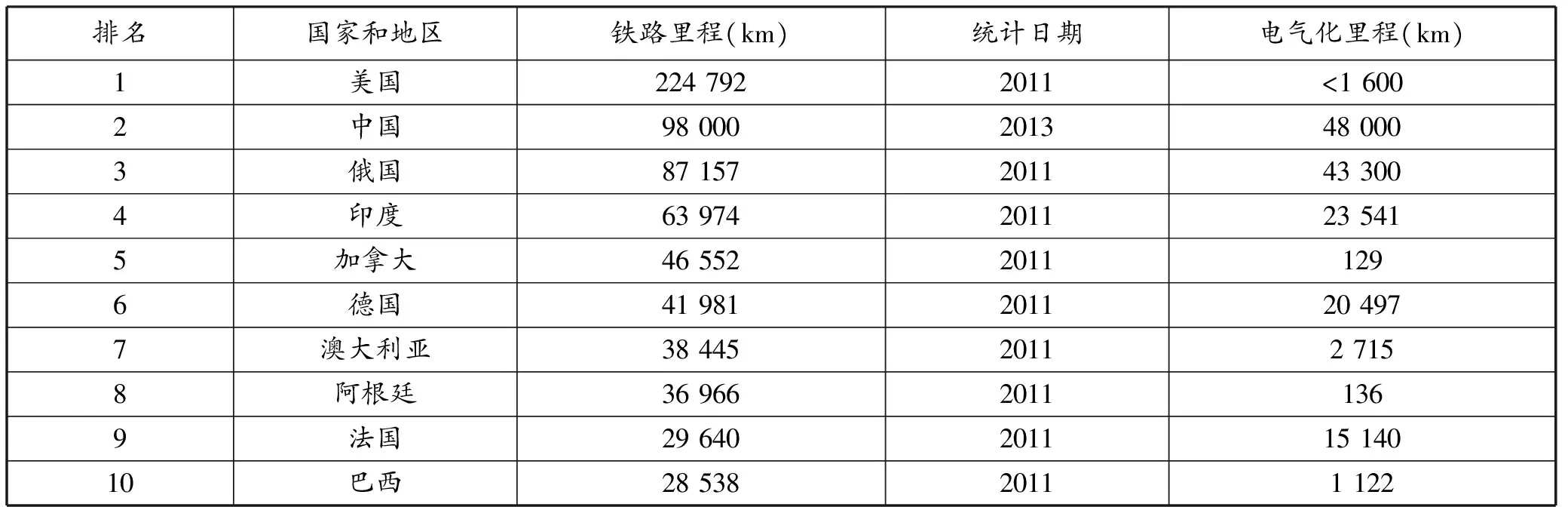

近年来,全球铁路建设发展蓬勃向上,各型车辆平台横空出世。根据国情,虽然我国地域辽阔,电气化铁路公里数发展迅猛且占据重要地位,但根据2020年发展目标,要求我国铁路总公里12万km以上,其中电气化率60%,也就是说,截止2020年,我国仍然存在40%(4.8万km)的非电气化线路。而全球前十位铁路总公里数国家铁路情况统计见表1。

表1 全球前十位铁路总公里数国家铁路情况统计表

从表1可以看出,全球范围内非电气化铁路占有率仍然较高,内燃动车组具有广泛的运用前景,本文将分别对比内电、内液传动的异同点及相对优劣性,进而对其市场前景做出分析。

2 内电及内液动力包异同点

内燃动车组动力包设备由于排放要求与设备尺寸等因素限制,一般布置于动车组车体底架,作为两种主流的内燃动车组动力包传动方式——内电传动及内液传动,其大体相同的部件包括:柴油机组、发电机系统、柴油机辅助系统、冷却系统、电控系统、安装构架等,而其相异点主要集中在柴油机输出后部的动力传动方式。

2.1 内电及内液动力包相同设备结构分析

2.1.1 柴油机系统

一般来说,柴油机主要分为立式及卧式,考虑到车辆限界等相关因素,内燃动车组动力包一般采用卧式柴油机,并通过悬挂框架,整体安装于车体底架。

分别选取类似项目内电及内液两种动车组动力包所用柴油机参数见表2。

表2 内电及内液柴油机参数对比表

从表2可以看出,不论是内液还是内电传动柴油机,除了输出性能大小区别外,其基本配置均采用目前主流的涡轮增压及共轨喷油技术,通过四冲程气缸将柴油气体的化学能转换为曲轴的动能,驱动终端部件运动。其主要包含部件为:进气接头、涡轮增压器、机油滤清器、油水分离器、冷却液泵、油齿、油底壳、高压泵等。

2.1.2 发电机

在非电气化铁路上,内燃动车组所有电能均需由动力包提供。所以内电及内液传动动力包均集成有发电机设备。考虑到永磁发电机结构简单、无需励磁绕组等相关优势,一般采用永磁发电机作为动力包发电机。柴油机旋转输出端与发电机输入端相连,通过发电机输出接线给列车提供交流电源。

2.1.3 柴油机辅助设备

柴油机的良好运行,得益于其进、排气设备、机油设备及燃油设备等的正常运行。

1)进、排气设备。根据柴油机气路及车辆设计要求,动力包的进气口一般设置在车侧或车下部,排气口一般通过客室内设置烟道从车上完成排气。如此以来,可以使进气口尽可能远地远离排气口,同时在进气口后端设置空气过滤器设备,保证涡轮增压吸入的空气纯净,且不污染车身。针对尾气,采用后排气处理系统,通过装有尿素液的尿素混合器、催化转化器等设备与柴油机尾气发生化学反应,最终通过消声器排出符合排放标准的尾气。

2)机油设备。柴油机机油设备主要为柴油机运行提供润滑油,同时可以完成冷却任务。主要包含机油加注口、机油加注管、油尺等部件。

3)燃油设备。燃油设备为柴油机气缸提供柴油气体,通过空气与柴油的混合气体燃烧产生热能,推动活塞运动。燃油设备包括油箱、燃油粗滤器、精滤器、手动泵等。燃油箱的容量取决于发动机参数、运营线路及管理等因素,尽量靠近动力包布置,缩短管路长度。不论是内电还是内液传动动力包,目前一般采用共轨喷油技术,达到喷油量不受发动机转速等因素影响,燃烧更充分、平顺。

2.1.4 冷却设备

内电及内液传动系统的动力包冷却系统大同小异,根据是否与柴油机集成在一起,可分为分体式冷却设备和一体式冷却设备。根据冷却介质及用途可以分为:水冷系统(用于发电机冷却)、中冷系统(用于涡轮增压空气的冷却)、静液压系统(用于驱动液压马达)。以下按照冷却介质分类说明:

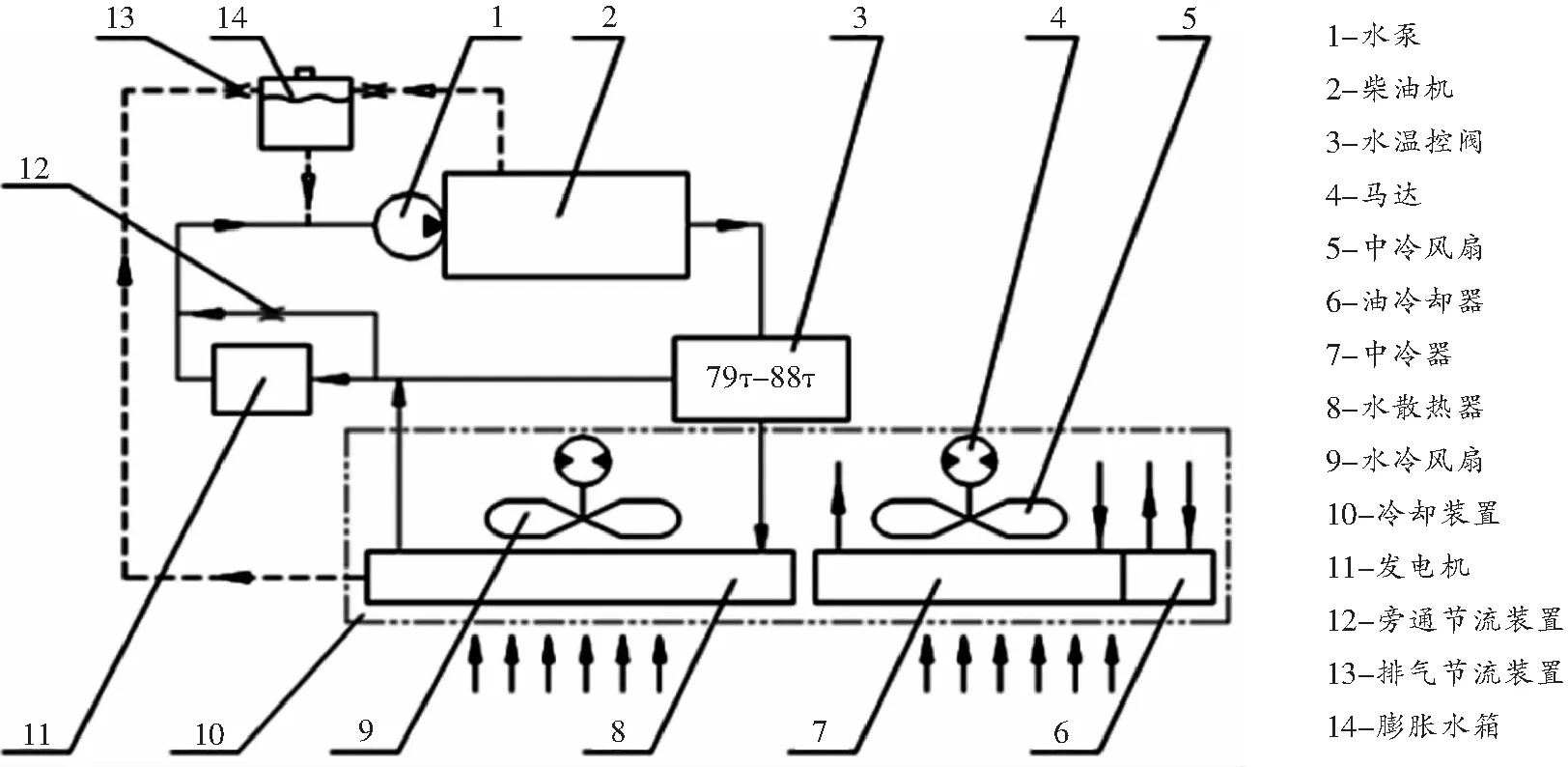

1)水冷系统。水冷系统主要包括水泵、液压马达、中冷器、膨胀水箱等设备,具体流向如图1所示(箭头代表冷却介质流向)。

图1 水冷流向图

如图1所示,冷却水通过柴油机组带动的水泵加压,流向温控阀,经过水冷风扇散热后,低温冷却水流向发电机进行冷却,完成水冷循环。

2)中冷系统。由于涡轮增压吸入的空气温度较高,若直接送入气缸与柴油气体混合,可能会产生爆震等问题。故在吸入的空气后端与柴油机气缸前端增加中冷设备,对吸入的高温空气利用中冷风扇提前进行冷却。主要包括:增压器废气涡轮、中冷器、消音器等,具体流向如图2所示(箭头代表空气流向)。

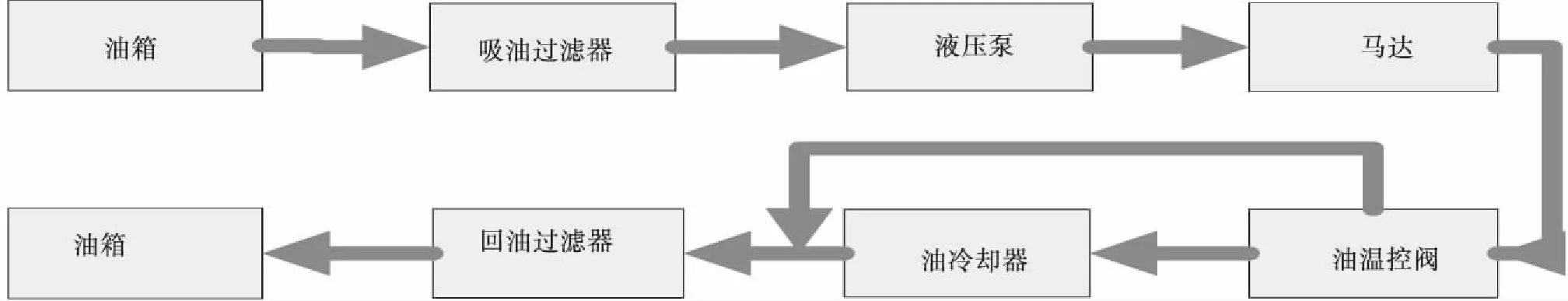

3)静液压系统。上述冷却风扇,均由静液压系统驱动。其中静液压系统主要包括:液压泵、液压马达、油温控阀等设备。静液压油通过液压泵加压,驱动液压马达转动,从而带动冷却风扇转动,然后通过油温控阀判断是否需要对静液压油进行冷却,最终回到油箱,完成循环。其驱动流向如图3所示(箭头代表静液压油流向)。

图2 气冷流向图

图3 静液压油流向图

2.1.5 电控设备

不论是内电还是内液动力包传动系统,均设置有集成于动力包的电控箱,其主要功能为:①整个动力包所包含的部件的控制、诊断及运行记录功能。②防滑/防空转功能、监控和诊断。

2.1.6 安装框架

动力包安装框架在考虑减振、防脱和放松设计的基础上,横向主承载梁采用板焊箱型梁,纵向连接梁采用圆形管材,并通过4个弹性吊挂点,采用螺栓连接悬挂在车体侧梁下。

2.2 内电及内液动力包不同设备结构及差异分析

2.2.1 输出端结构及设备差异

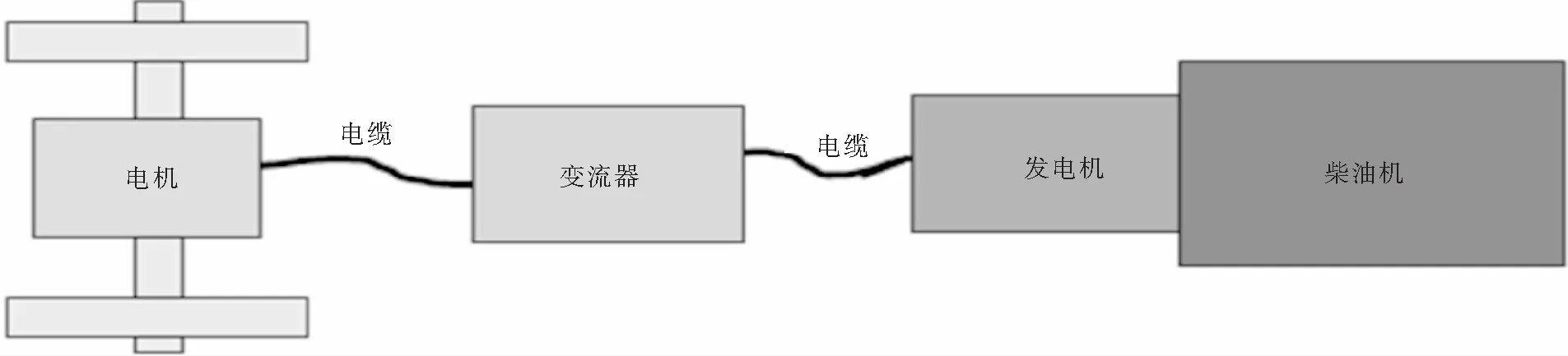

内电动力包末端为永磁发电机,将柴油机的动能转换为电能,通过电缆等将发电机产生的交流电送往后续电气设备。最终经过整流器、变流器等电源转换设备,最终输入三相交流牵引电机,将电能转换为内燃动车组的动能。整体能量传输结构如图4所示。

图4 内电动车组能量传输流程图

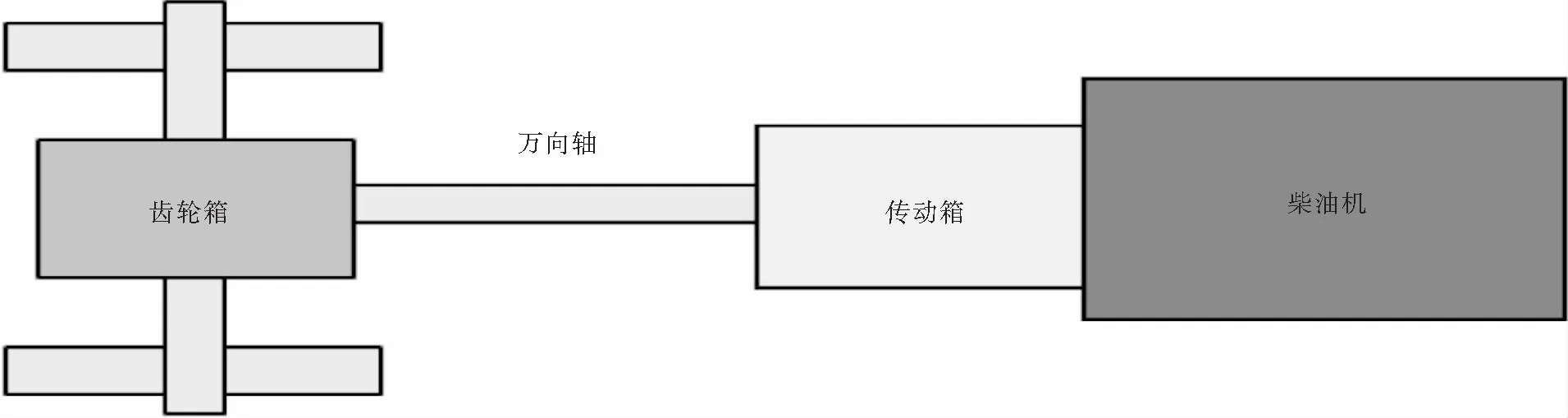

内液动力包柴油机输出端通过飞轮等装置与液力传动装置连接,将柴油机的动能传递给液力传动装置后端连接的万向轴,通过万向轴及传动齿轮箱,最终转换为内燃动车组的动能。整体能量传输结构如图5所示。

图5 内液动车组能量传输流程图

2.2.2 设备及重量对比

相比内液传动动力包,内电动力包可能会增加蓄电池、整流器等相关电能储备及转换设备,从整套传动系统角度对比,同等平台情况下,内电动力包可能会比内液动力包在电气设备方面增重4 t左右。

2.2.3 性能对比

由于三相交流电机相比液力传动装置存在短时启动过载能力,故同等平台情况下,内电动力包加速性能稍优于内液动力包。两类似项目对牵引加速度统计如表3。

表3 类似项目内电及内液动车组加速度对比表

2.2.4 成本对比

相比内液传动动力包,内电动力包的成本会增加蓄电池、整流器等相关电能储备及转换设备,从整套传动系统角度对比,同等平台情况下,内电动力包会比内液动力包在电气设备方面成本更高。

3 对比总结及市场分析

3.1 对比总结

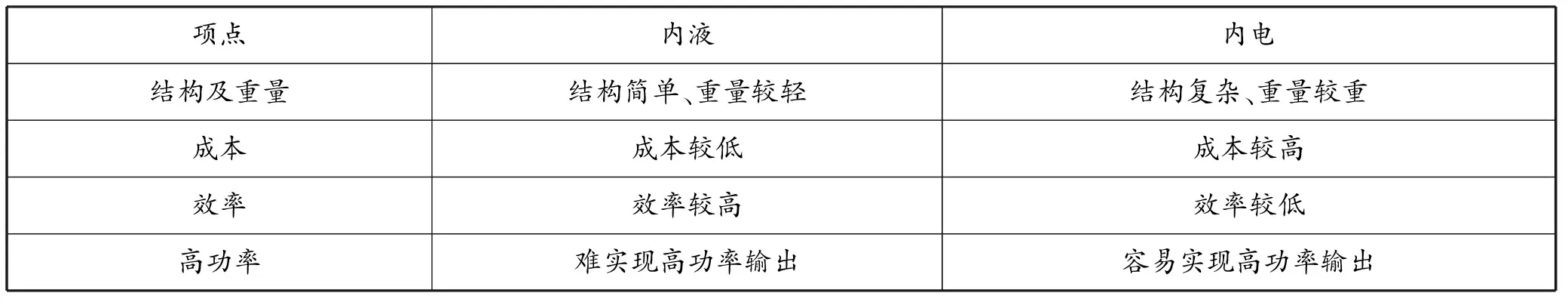

根据上述内电及内液传动动力包异同点分析,可得出优劣性对比如表4所示。

表4 内电及内液动力包对比表

3.2 市场分析

不论是内电还是内液传动动力包系统,均在非电气化铁路车辆上担负着重要任务。从车辆结构设计角度来讲,内液传动系统更简单高效,设备较少,维护更方便,有利于车辆设计厂商前期设计与使用方中后期的运营及维护。从使用方使用要求方面来说,若需要性能更优异,适应线路快起快停等要求,适当增加成本的条件下,选择内电传动系统更容易满足要求。所以在内燃动车组设计规划时,需提前判定项目侧重方面,从而才能选择更符合项目要求的技术方案。