基于实时信息驱动的预制构件生产监控系统

2020-01-08巩高铄张锐杰

巩高铄, 高 琦, 张锐杰

(山东大学 机械工程学院, 山东 济南 250061)

预制构件又称预制混凝土构件,是构成装配式建筑的基础,该类产品采用工厂化的方式在现场施工前预先生产完成,运输至工地通过可靠的方式连接形成装配式建筑。与传统的现浇施工方式相比,装配式建造方式具有工期短、质量高、成本低、污染小等优点[1],在近年来得到快速发展。预制构件生产阶段作为装配式建筑建造过程中的关键阶段,对于其过程的管控至关重要,然而目前大部分预制构件生产企业生产过程的数据资料仍采用纸质形式传递,难以及时采集与跟踪,导致生产过程的透明化程度低,生产状态难以准确监控,生产计划的执行情况无法得到及时反馈。

目前,对于预制构件生产过程的研究主要是针对生产工艺设计[2]、生产布局设计[3,4]及生产质量管控[5,6]等生产技术方面的研究,对于装配式建筑信息化技术的研究主要围绕BIM(Building Information Modeling)技术与RFID(Radio Frequency Identification)技术展开。如潘敏华等[7,8]研究了利用BIM技术在装配式建筑设计阶段提高了建筑设计的效率;董娜等[9,10]研究了利用BIM技术实现对施工过程的模拟、跟踪及管理;齐宝库等[11]探讨了BIM在装配式建筑的设计、生产、施工及运维阶段之间的信息协同管理;对RFID技术的研究主要实现了对预制构件的追踪定位与质量追溯[5,12]。在机械制造业领域,利用信息技术实现对生产过程的实时监控已取得了诸多的研究成果。如刘检华等[13,14]系统地研究了离散产品装配实时可视化监控技术;尹超[15]等研究了生产车间作业执行情况动态监控与调度系统;刘明周[16]等研究了生产车间运行驾驶舱,实现了生产运行的多层次监控。在装配式建筑领域,信息化技术主要应用于对建筑的设计、施工、运维阶段的管理,而对于预制构件生产阶段的信息化管理相关技术的研究与应用较少,尚未有效解决在预制构件生产阶段在生产数据采集、生产状态监控及生产计划准确执行方面存在的问题。

因此,为解决上述问题,结合预制构件生产特点,设计了基于实时信息驱动的预制构件生产监控系统。系统通过现场RFID设备实时采集生产进度信息,以此为基础指导工人操作并实时采集反馈信息,以信息流驱动监控系统运行,实现了对生产过程和生产进度的实时监控及基于生产信息流的闭环控制。

1 预制构件生产监控系统功能设计

1.1 预制构件生产业务流程分析

预制构件的生产业务流程从订单到发货主要经历接收订单、深化设计、制定计划、工厂生产、入库、发货等几个阶段,预制构件生产监控系统主要针对预制构件生产业务流程中的工厂生产阶段。流水线的生产组织形式是当下预制构件生产的主要方式,因此,生产监控系统将主要围绕流水线形式展开研究。

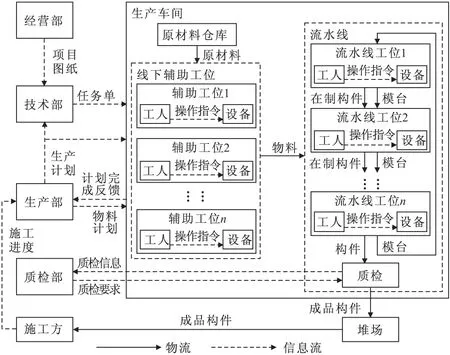

预制构件的生产业务流程实质上就是物流与信息流在工厂内不同设备、不同人员、不同部门之间流动的过程,以流水线形式为例,典型的预制构件生产业务流程如图1所示。

图1 预制构件生产业务流程

对预制构件工厂生产环节的监控也就是对与生产车间相关的物流与信息流的监控,主要包括对预制构件生产过程中的模台、构件、物料、模具等物品的物流状态、线上及线下操作人员的工作状态、工位设备的运行状态等内容进行采集与显示,通过采集到的状态信息驱动工位操作任务的精准下发、设备控制指令精准执行,并采集任务执行情况反馈,实现对物料准备情况、工位任务指令完成情况、工厂生产计划完成情况等状态的监控。

1.2 生产监控系统功能需求分析

通过对预制构件生产厂家生产过程进行调查与分析,结合常见生产监控系统特点,总结得到预制构件生产过程中对于生产监控系统的具体需求如下:

(1)工位操作任务精准执行。确保各个工位的工人及设备准确接收到当前的操作任务,并及时将执行结果反馈至系统。

(2)生产物流状态信息采集。实时获取模台及构件的位置及加工状态,监控生产物料的供应状态,并以可视化的形式展示。

(3)设备及人员状态信息采集。实时获取设备的工作状态、运行模式及人员工作状态,并以可视化的形式展示。

(4)预制构件生产过程信息存储。存储所有预制构件生产过程关键监控数据,实现预制构件生产过程信息可追溯。

(5)生产数据自动分析。分析生产过程所记录的数据,如产量、工时数据,提供必要的生产管理决策支持数据。

1.3 系统功能方案设计

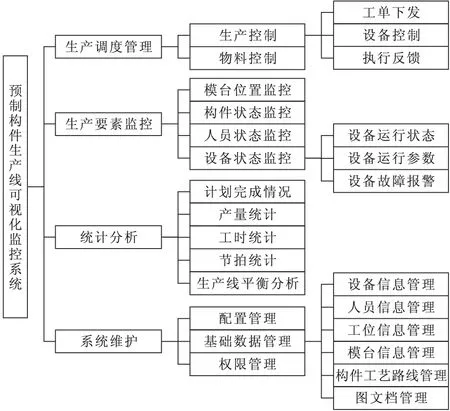

为满足生产过程监控的需求,设计了预制构件生产监控系统的功能结构,共包含四个功能模块:生产调度管理模块、生产要素监控模块、统计分析模块及系统维护模块,系统功能结构如图2所示。

图2 预制构件生产监控系统功能结构

1.3.1 生产调度管理

在预制构件生产监控系统的功能结构中,生产调度管理功能模块包括了生产控制与物料控制两部分,其中生产控制功能是多项系统功能实现的基础,通过该功能驱动生产线工人及设备的生产过程,同时,通过该功能采集到的反馈信息作为系统其它多个模块的数据来源之一,驱动其他模块运行。

(1)生产控制

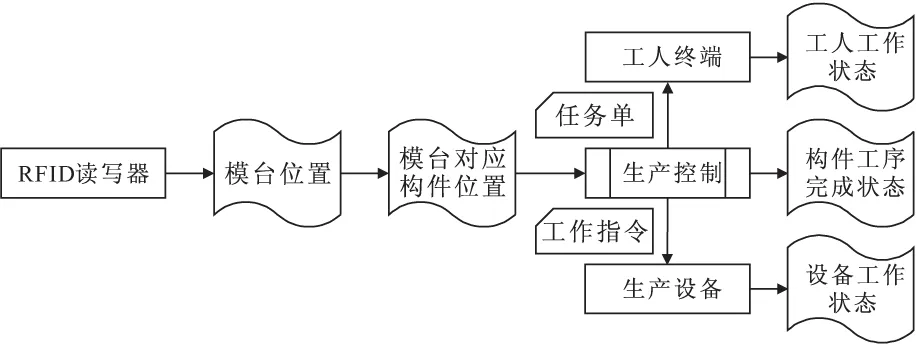

生产控制功能主要包括面向工人的工单下发与反馈功能及面向设备的设备控制与反馈功能。工单下发功能通过工位智能终端设备向工人推送当前在产模台正在操作工序所需的各类信息,包括图纸类信息及数据类信息,操作工人依据相应的信息完成操作,并在工序完成时通过智能终端设备进行反馈,工序的完成状态、完成时间、操作人员信息将被反馈并存储至系统;设备控制功能通过设备控制接口实时向自动化设备发送动作指令及加工所需的数据(如设备所支持格式的电子图纸,构件尺寸参数,钢筋尺寸参数等),设备完成动作后自动向系统反馈工序的完成状态及完成时间。该功能的工作流程如图3所示。

图3 生产控制工作流程

(2)物料控制

物料控制功能准时将工位的物料需求信息下发至物料准备工位智能终端,操作工人按照物料需求进行备料,并在完成后通过终端进行反馈,系统自动检查模台对应构件在当前工位的物料齐备性,当物料未齐备时可向线下物料准备工位及当前线上操作工位报警。在物料准备的同时,系统可对物料的数量进行监控,将实时物料数量显示于物料管理人员终端,当物料数量低于安全库存时,系统及时报警并提示进行物料采购。该功能的工作流程如图4所示。

图4 物料控制流程

1.3.2 生产要素监控

生产要素监控功能模块实时获取生产过程中涉及的模台、构件、人员、设备四大主要要素的状态信息,并以图形化的形式显示于中控平台上。该功能以生产控制功能为基础,通过RFID读写器、工位智能终端及生产设备获取数据,该功能的主要数据流程如图5所示。

图5 生产要素监控功能数据流程

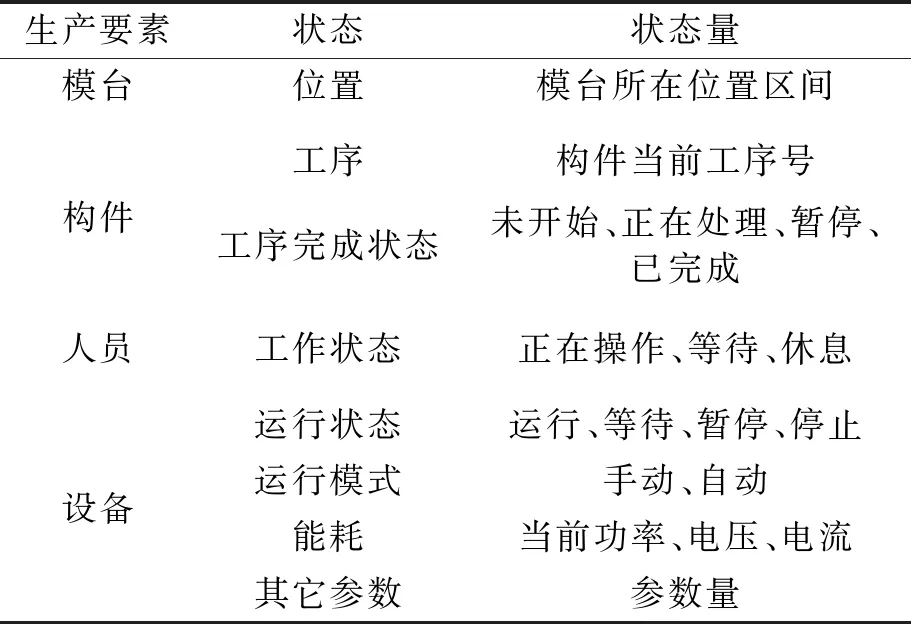

通过该功能主要可获取四种生产要素的八种状态信息,包括模台位置、模台对应构件工序、构件工序完成状态、人员工作状态、设备运行状态、设备运行模式、设备能耗及设备其它运行参数,具体如表1所示。

表1 预制构件生产监控状态

1.3.3 统计分析

统计分析功能模块以生产控制模块所采集的完成情况反馈数据以及生产要素监控系统所采集的生产状态数据为基础,将系统所记录的各类数据加以分析计算得到生产信息统计数据,以图表形式汇总并显示于中控平台及生产现场看板中,为生产线操作工人及生产管理人员提供决策依据,及时调度生产。

2 预制构件生产监控系统架构设计

基于实时信息驱动的预制构件生产监控系统架构主要由五层组成,包括现场层、数据层、业务层、功能层及用户层,如图6所示。

图6 预制构件生产监控系统架构

(1)现场层是监控系统数据采集的基础,包括工位智能终端、RFID读写器、RFID标签、PLC监控模块等硬件设备。现场层通过RFID获取模台、预制构件状态数据;通过PLC(Programmable Logic Controller)监控模块实时获取生产设备状态数据;通过工位智能终端获取操作人员工作状态数据的方式采集生产过程数据。

(2)数据层为实现实时数据流驱动的生产监控提供支撑,对预制构件生产的基础数据如人员数据、设备数据、物料数据等进行分类封装与存储,同时对生产过程中的实时动态数据进行采集,对历史状态数据与统计数据进行存储。数据层连接生产现场层与业务层,一方面完成数据的采集与存储,另一方面完成数据向业务层进而向功能层的上传,最终实现可视化监控。

(3)业务层位于系统架构的中间位置,是功能层与数据层之间的纽带。业务层采用模块化技术,实现系统功能的高内聚性与低耦合性。功能模块主要包括触发事件数据流处理、设备状态数据处理、数据融合、工单与计划推送服务以及其它一些支持功能等共八大模块,模块通过设置接口的方式支持功能层的运作,功能层可通过调用业务层模块的功能实现系统功能。

(4)功能层是实现系统的核心,实现了通过调用相应业务层模块处理现场监控数据并以可视化方式呈现至系统用户层,用以实现系统的功能。功能层主要包括生产调度与控制、生产过程要素监控、生产过程统计报表与基础数据管理四大模块。功能层及业务层通过系统集成接口与外部ERP(Enterprise Resource Planning)系统及生产计划系统完成系统间数据的交互。

(5)用户层是系统的最高层,由操作工人、车间调度人员、高层管理人员及施工方人员组成,用户通过中控平台、手机、工位智能终端、电子看板等媒介实现与系统的交互,最终实现对生产状态的监控和生产任务的下发、执行与反馈。

3 预制构件生产监控系统数据库设计

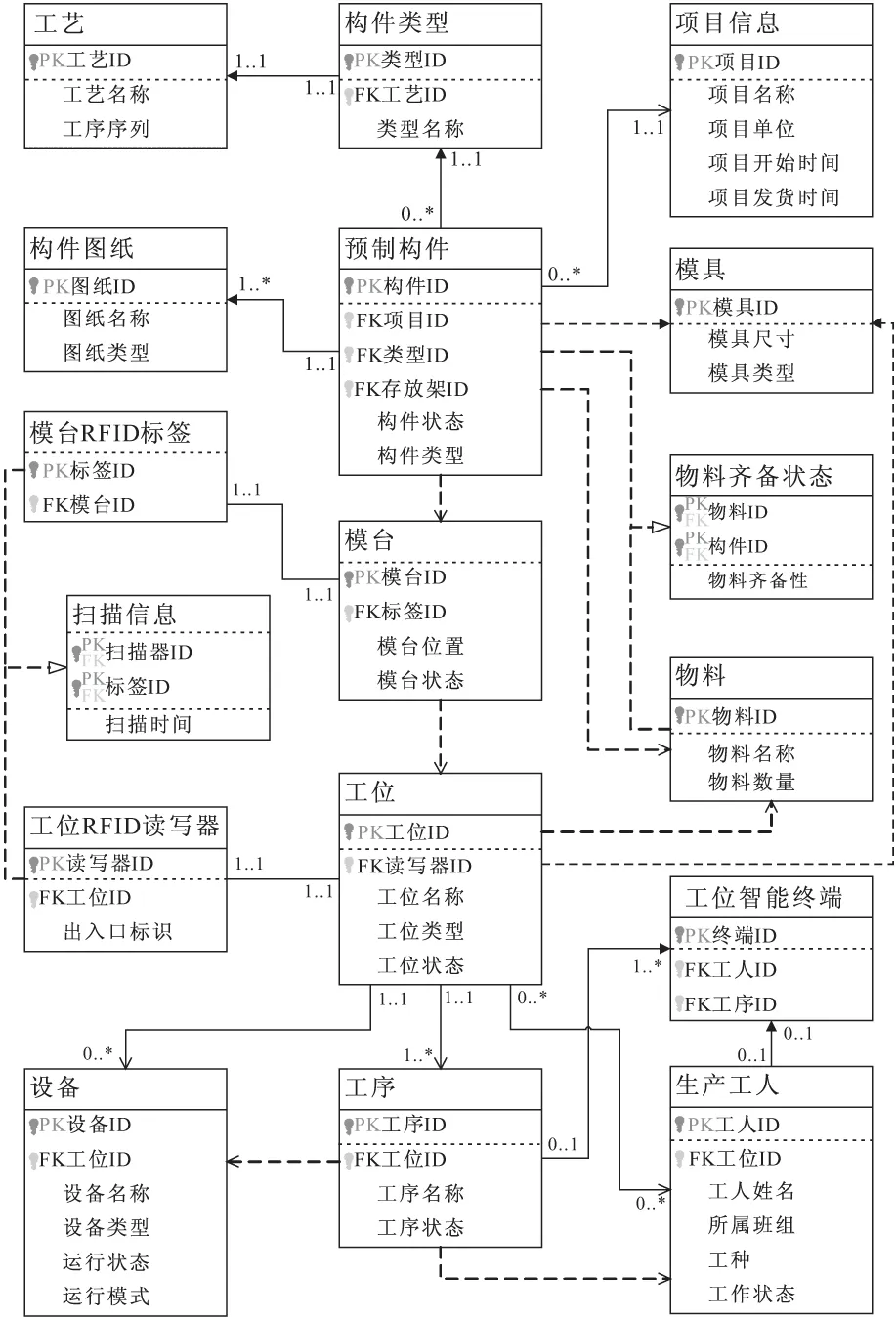

预制构件生产监控系统以现场数据为基础,生产现场数据通常具有数据来源多、数量多、种类多、关联复杂的特点,为保证系统对现场复杂数据的有效采集与管理和系统各功能模块对数据的高效调用,设计了系统数据库结构模型,如图7所示。

图7 数据库物理模型

4 生产监控系统实现的关键技术

4.1 模台位置信息采集单元模型

对于预制构件生产过程的监控,其实现的基础在于对模台所在位置信息的采集。考虑到RFID在工业领域的成熟应用,监控功能的实现以RFID扫描器为硬件基础。

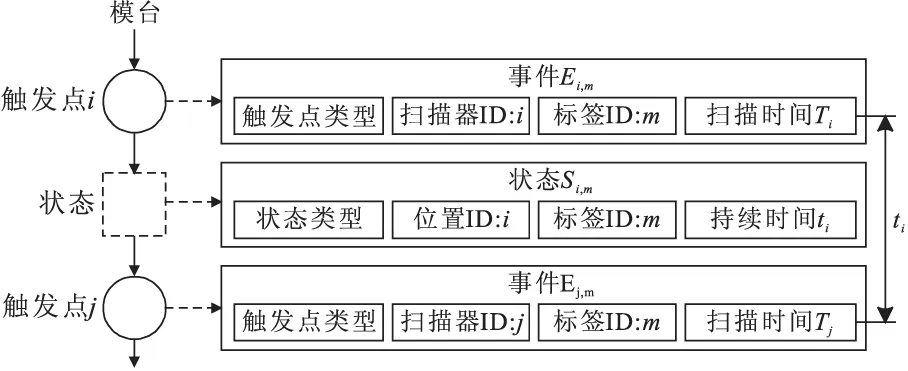

为实现由RFID实时扫描数据到模台位置数据的转换,建立了一种基于实时RFID扫描信息驱动的预制构件模台位置信息采集单元模型,通过系统采集触发点产生的实时信息,推断出模台当前所处的位置状态信息,实现对模台位置的监控,同时完成模台加工过程信息的记录。该信息采集单元模型由“触发点”“事件”和“状态”三个部分组成,如图8所示。被监控模台将依次经过触发点,触发点间的过渡过程为模台所处的某一状态,触发点上传模台的经过信息形成实时信息流,以此信息流驱动,得到模台位置及状态信息。

图8 模台位置信息采集单元模型

(1)触发点

触发点代表设置于工位入口与出口的RFID扫描器,扫描器在模台经过时被触发从而产生事件。触发点拥有两种类型:工位入口触发点与工位出口触发点,触发点与扫描器一一对应,触发点扫描器拥有唯一编号。

(2)事件信息

事件信息是一种瞬时产生的信息,由触发点在特定时刻产生,用以记录触发点所传递的信息,事件信息是驱动模台位置状态信息发生变化的唯一要素。事件信息拥有四种属性,分别为“触发点类型”“扫描器ID”“标签ID”和“扫描时间”。

(3)状态信息

状态是一种具有持续性的信息,记录了模台当前所处的位置状态,每个状态信息拥有四种属性,分别为“所在位置类型”“位置ID”“标签ID”和“状态持续时间”,其中,“位置ID”与其触发事件信息中的“扫描器ID”一一对应。

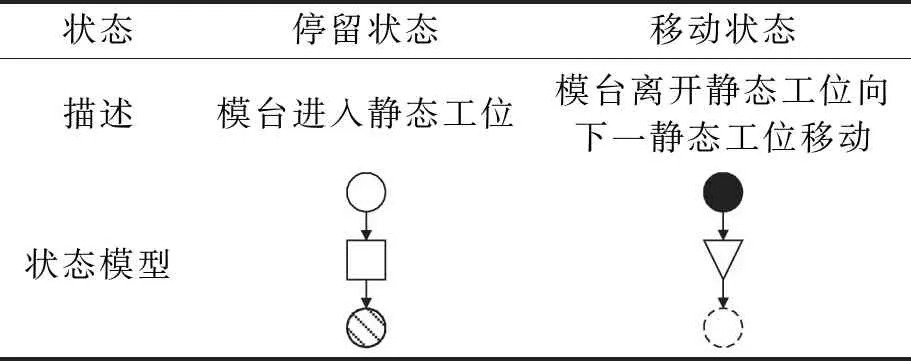

模台在生产线上涉及到的位置状态类型包括两种:停留状态与移动状态。停留状态对应静态加工工位,如自动划线、安装模具、布料等需要模台静止进行加工的工位;移动状态对应动态加工工位,如清理模台、自动吸尘、自动拉毛等需要模台移动进行加工的工位。状态的转换由事件产生,状态模型的图形化表示如表2所示。

表2 状态模型

注:圆点表示由触发点所产生的事件,圆点颜色表示产生事件的触发点类型,白色表示工位入口触发点,黑色表示工位出口触发点,虚线圆点表示当前状态结束时即将发生的事件;事件后图形代表状态,方块表示停留状态,倒三角表示移动状态

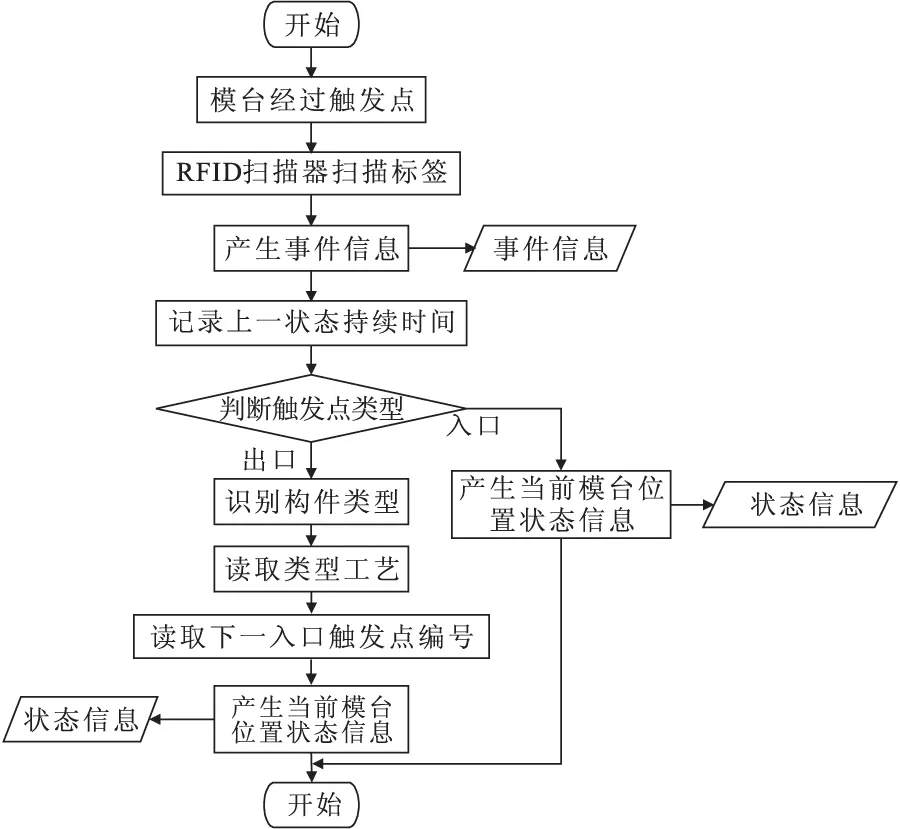

4.2 实时信息驱动的模台位置监控流程

实时信息驱动的模台位置监控流程是在信息采集单元模型的基础上设计的信息采集及模台位置状态判断的流程,通过该流程实现由RFID扫描事件信息驱动系统对模台位置状态信息的获取,具体流程如图9所示。

图9 信息流驱动的模台位置监控流程

5 系统实现

济南某预制构件生产企业生产任务繁多,同时所生产构件种类多、数量多、涉及项目多,对企业生产管理水平的要求较高,而企业目前大部份文档仍采取纸质文档及手写的方式进行传递与记录,从而导致信息存在记录错误、丢失、损毁、传递效率低、难以统计等问题。因此,为解决企业在生产过程中存在的问题,基于上文对于系统功能架构及关键技术的研究,开发了预制构件生产监控系统。该系统基于MyEclipse平台,利用Java语言编写,采用MySQL数据库,同时为提高系统在多个平台下的性能,采用客户端/服务器(Client/Server,C/S)与浏览器/服务器(Browser/Server,B/S)混合架构进行开发。该系统通过面向不同部门多种形式的界面,实现对生产过程数据的自动化采集,同时实现各工位生产任务的实时下发与生产过程的实时可视化监控。

图10为工位智能终端界面,可实现各个工序任务单的实时下发以及工序完成情况的实时反馈,包括包括任务名称标题栏、图纸显示区域、构件信息显示区域、加工参数显示区域以及当前模台号、当前构件选择及当前用时等信息。现场工人可查看当前工序任务名称、接受任务单图纸、查看加工参数、查看任务完成进度等,实时为工人操作提供准确指导,确保工序任务的执行。同时,当该工序任务完成时,工人通过“当前构件完成”按钮进行确认,将完成信息反馈至中控平台。

图10 工位智能终端界面

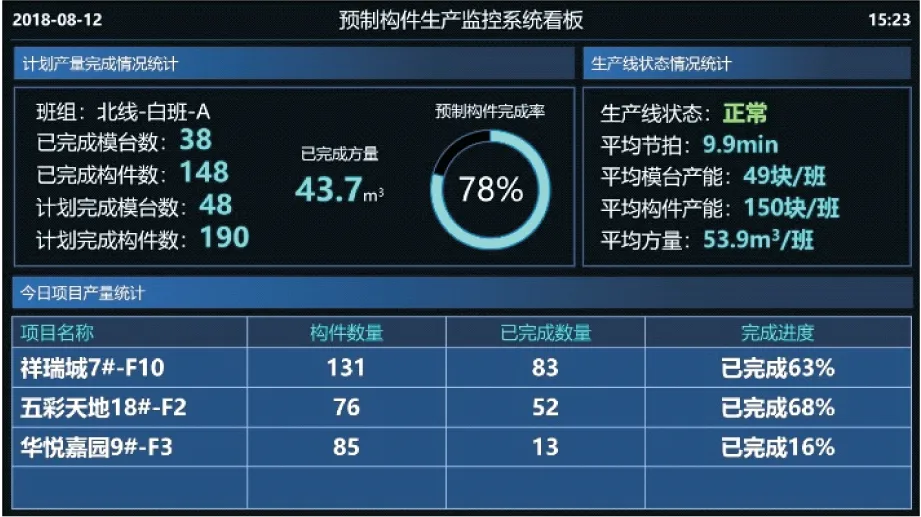

图11为生产车间现场看板,该看板设置于生产车间内,包括计划产量完成情况统计、生产线状态情况统计以及今日项目产量统计三个模块,现场工人及生产现场管理人员可通过该看板查看当前产量、生产进度、节拍、产能、今日在产项目以及项目完成进度等信息。该看板实现了对统计分析功能所产生信息的实时显示,帮助生产相关人员直观了解生产状态,及时掌握生产进度。

图11 车间现场看板界面

图12为生产要素监控界面,包含生产线总览、构件状态、设备状态、人员状态四个选项卡,该界面显示于中控平台中,通过点击各选项卡进入各个生产要素的监控界面,以可视化形式为管理人员提供包括模台位置、构件、设备、人员等生产要素的实时监控信息。

图12 生产要素监控界面

6 结 语

本文针对预制构件生产过程的特点,分析了预制构件生产过程信息化管理的需求,提出了预制构件生产过程监控系统的功能结构,设计了系统的软件架构、硬件架构、数据结构,并对软件各功能进行了详细设计。系统通过RFID芯片、读写器、自动化设备及工位终端进行数据的采集与推送,并结合模台位置信息采集及工序状态信息采集技术,以实时信息驱动预制构件生产监控系统的运行,实现了针对生产过程的实时监控。最终将系统应用于济南市某预制构件制造企业,取得了较好的应用效果。下一步的研究工作将以目前的监控系统为基础,以预制构件生产计划为核心,研究预制构件生产资源的智能调度,更好地发挥监控系统的作用,提高生产效率及资源的利用率。