方钢管混凝土柱卡扣机械连接试验及有限元分析

2020-01-08任宏伟王思远李秋明

任宏伟, 王思远, 严 珊, 李秋明

(华北理工大学 a. 建筑工程学院; b. 河北省地震工程研究中心, 河北 唐山 063210)

随着我国城市化进程及建筑工业化的快速发展,钢管混凝土柱以其承载力高、适合工厂预制化批量生产、节能环保、造价低廉、施工速度快等众多优点,得到建筑行业及专家学者的高度重视[1]。并且钢管混凝土柱能够最大程度的发挥钢和混凝土两种材料的特性,已在实际建筑工程中得到了广泛的推广和应用[2~6]。由于钢管混凝土柱连的连接性能对整体结构性能至关重要,目前对钢管混凝土柱和梁的节点连接方面的研究较多[7~9],但对钢管混凝土柱对接连接方面的研究严重不足,在一定程度上限制了钢管混凝土结构的发展[10]。

在钢管混凝土柱套筒注浆连接试验研究的基础上[11~13],为深入研究钢管混凝土柱的可靠连接,课题组设计制作了方钢管混凝土柱卡扣机械连接装置,通过对单卡扣和双卡扣两种机械连接形式进行单向受拉试验,分析机械连接装置的破坏形态和连接性能。同时对两种机械连接形式采用ABAQUS分别进行模型模拟分析,与试验数据结果进行比较,验证有限元模拟的准确性。

1 试验概况

1.1 连接装置设计

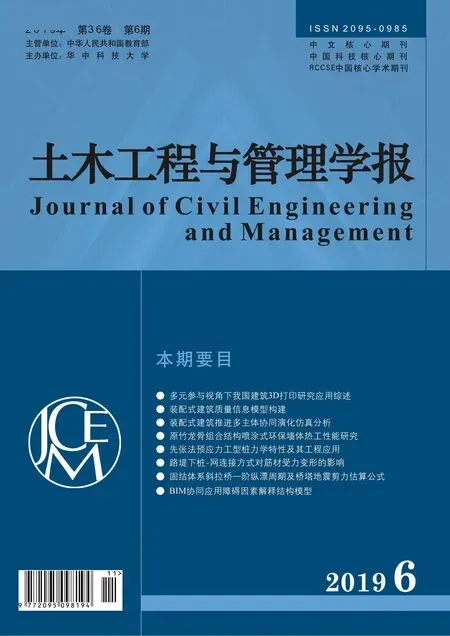

试验通过机械连接装置对120 mm(长度)×120 mm(宽度)×4 mm(壁厚)方钢管混凝土柱进行连接,课题组设计了两种机械连接装置,分别为单卡扣连接和双卡扣连接。其中单卡扣连接装置构造如图1所示,主要由采用45#钢材制成的上下相同的套筒和一对外部卡扣组成。其中连接套筒(图1a所示)为车床上加工制作的65.5 mm高圆柱体。最上面部分通过120 mm(长度)×120 mm(宽度)×10 mm(壁厚)厚中间带孔钢板插入方钢管混凝土柱内,尺寸为110 mm(直径)×10 mm(厚度)。套筒120 mm(直径)×5 mm(高度)部分通过与钢板焊接达到与钢管混凝土柱的连接。为保证连接套筒被卡扣固定安全可靠,连接套筒下部设计成直径不同的柱体,最下面102 mm(直径)×24.5 mm(高度)部分与下部套筒机械对接整齐后通过卡扣固定。

根据连接套筒的构造,钢管混凝土柱机械连接的卡扣结构设计如图1b所示,为120 mm(外径)×100 mm(高度)×9 mm(壁厚)的半圆环柱体。其中在卡扣内侧上下边缘位置处设置2个壁厚为10.5 mm,高度为23 mm的凸齿,安装时卡在连接套筒凹槽内。另在卡扣左右两侧对称焊接4个螺母,将卡扣螺母对齐,通过插入螺栓达到卡扣对连接套筒的固定。

图1 单卡扣机械连接设计/mm

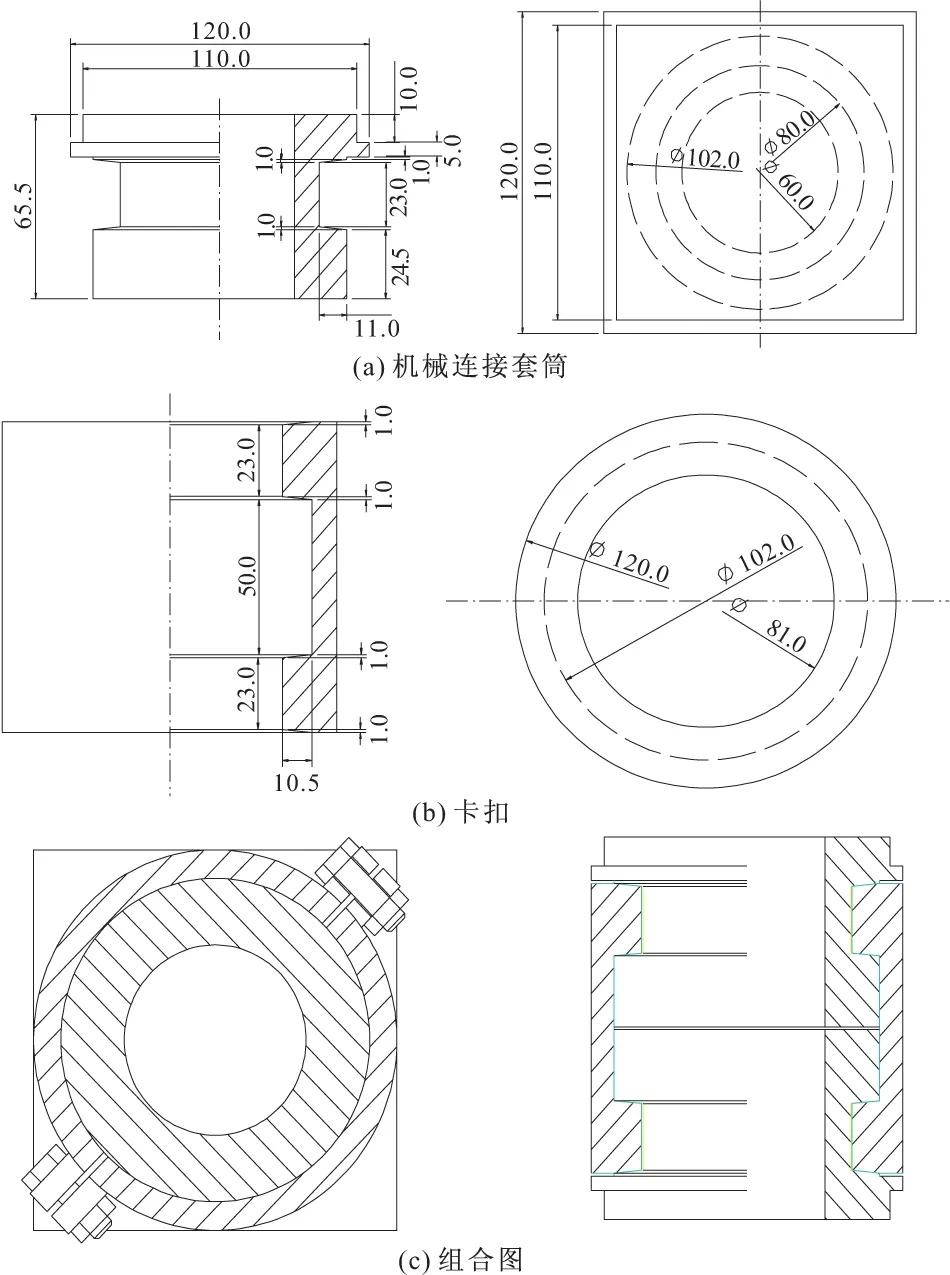

针对钢管混凝土柱单卡扣机械连接形式,为便于试验中试件对比,又设计了钢管混凝土柱双卡扣机械连接装置,其设计构造及尺寸如图2所示。双卡扣机械连接装置与单卡扣原理类似,只是卡扣的数量和连接装置的尺寸发生了变化,其中双卡扣机械连接装置单个套筒高度为79.5 mm,中间部位2个突出部分的尺寸为102 mm(直径)×14 mm(高度)。卡扣的尺寸为120 mm(外径)×120 mm(高度)×6 mm(壁厚),卡扣内侧上下各设置2个厚度为10 mm的凸齿,凸齿高度分别为14.6,14.2 mm。两种钢管混凝土柱卡扣机械连接的实物图见图3。

图2 双卡扣机械连接设计/mm

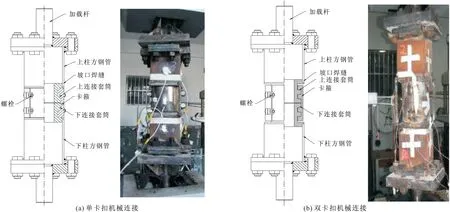

图3 连接装置实物

1.2 材料实测

采用切割机分别从方钢管和45#钢上切割出3个尺寸为400 mm(长度)×25 mm(宽度)的母材试件,分别在试验机上进行母材强度检测试验,测取两种钢材的屈服强度、抗拉强度和伸长率。其中加载速度控制为2 mm/min,3个试件的测量结果分别取平均值,钢材性能见表1。

表1 钢材机械性能

由于方钢管内部空间的限制,试验采用C60自密实混凝土对钢管内部进行浇筑,同时预留160 mm(长度)×40 mm(宽度)×40 mm(高度)混凝土试块与试件同条件下养护,自密实混凝土试块同期抗折强度和抗压强度见表2。

表2 混凝土强度 MPa

1.3 加载装置及观测内容

为便于试验过程中的顺利加载,将50 mm(直径)×50 mm(长度)的实心圆钢管作为加载杆焊接在30 mm厚钢板正中间位置处,同时在方钢管混凝土柱机械连接装置另一侧,沿着方钢管沿口处的四个边分别焊接30 mm厚钢板,采用高强螺栓将加载杆和方钢管焊接的钢板固定,实现加载杆和方钢管混凝土柱的可靠连接,试验加载装置如图4所示。试验采用100 t拉力机对试件施加轴向拉力荷载,加载速度用位移控制,加载速率为2 mm/min,直到试件破坏。

图4 加载装置

根据试验目的,钢管混凝土柱卡扣机械连接试验观测的主要内容有:(1)在机械连接装置卡扣外侧中心位置处对称布置2个纵向应变片,同时在上下方钢管外表面中心对称布置8个纵向应变片,以测量其各级荷载下应变变化情况;(2)在焊接的30 mm厚2块钢板位置处设置引伸计,测量被连接的上下方钢管混凝土柱端部的相对位移值;(3)用传感器记录施加的轴向荷载值;(4)试件的破坏形态等。

2 试验结果及分析

2.1 破坏过程及破坏形态

钢管混凝土柱采用单卡扣机械连接试验初期,由于轴向荷载较小,连接装置和方钢管均未发生明显变化。荷载增加至300 kN左右时,上部方钢管与连接装置中间焊接的30 mm厚钢板发生微小的弯曲变形。随着轴向拉力的增大,钢板弯曲程度逐渐变大,同时在机械连接装置上部与钢板之间产生了缝隙。当轴向拉力荷载值为545 kN时,随着“砰”的一声巨响,钢板与上部方钢管焊接位置处的焊缝突然开裂,钢板4个角位置向上翘曲严重,连接装置与上下钢板间的缝隙均变大,试件破坏如图5所示,此时的单卡扣机械连接装置未发生明显变化。

图6为双卡扣机械连接试件破坏图,当轴向荷载为200 kN左右时,连接装置与上下钢板间出现缝隙,且缝隙随着荷载的逐渐增大而变大。当控制荷载增加到265 kN时,上下两块钢板均出现翘曲现象,连接装置外部卡扣的螺栓松动,连接装置与钢板间的缝隙变大,试件破坏。

图5 单卡扣试件破坏图6 双卡扣试件破坏

2.2 试验数据处理

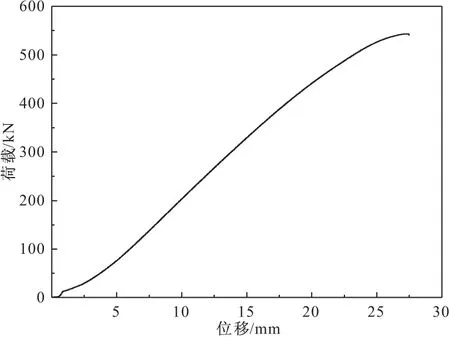

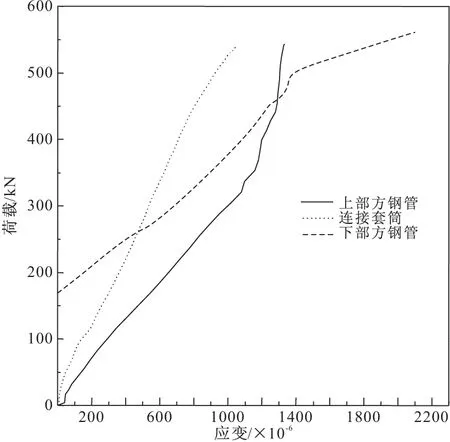

单卡扣机械连接试件的荷载-位移曲线和荷载-应变曲线如图7,8所示,随着控制位移的增大,轴向拉力逐渐变大,试件破坏时拉力机的控制位移为28 mm,此时最大轴向荷载值为545 kN。在同一荷载作用下,连接装置外部卡扣处的应变均小于上下两侧的方钢管,试件破坏时,连接装置外部卡扣的最大应变值为1100×10-6,方钢管的应变值(2360×10-6)大于其屈服应变值(1775×10-6),表明方钢管在试件破坏时发出屈服,而机械连接装置尚未屈服。

图7 单卡扣试件荷载-位移曲线

图8 单卡扣试件荷载-应变曲线

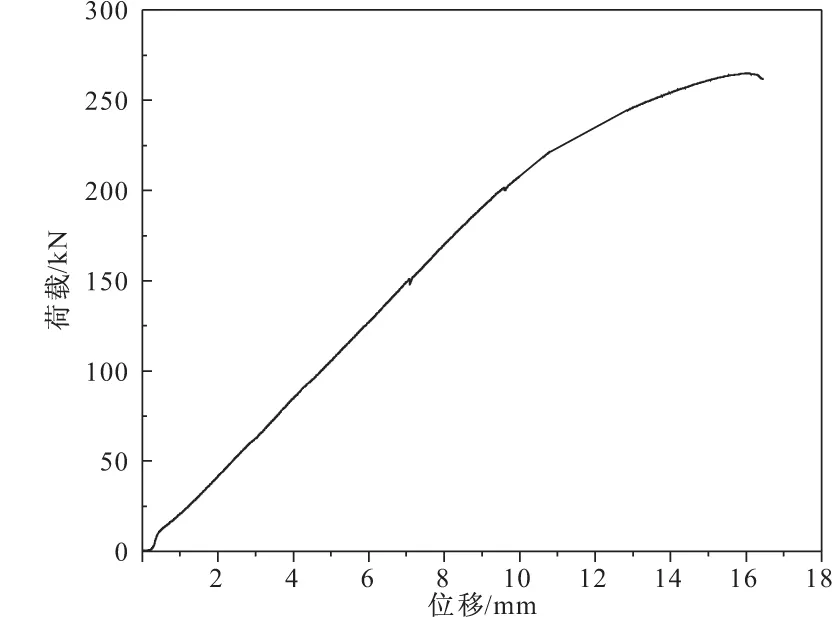

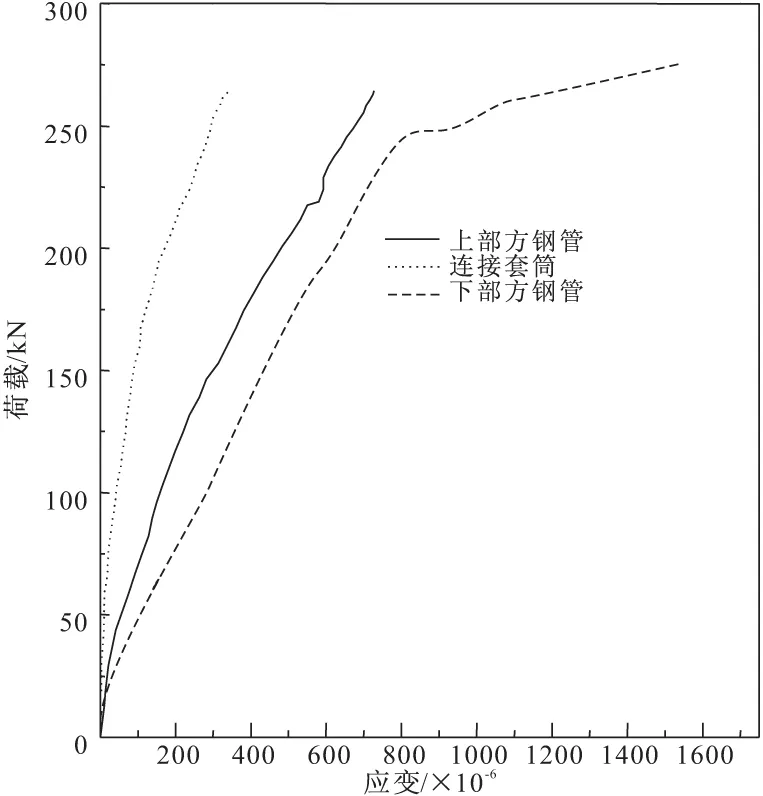

双卡扣机械连接试件的荷载-位移曲线和荷载-应变曲线如图9,10所示,由于钢板和方钢管焊接强度不足,导致双卡扣试件比单卡扣试件提前发生破坏。当控制位移在16 mm时,双卡扣试件的破坏荷载为265 kN,明显小于单卡扣试件。此时连接装置外部卡扣和方钢管的应变值分别为369×10-6和1620×10-6。

图9 双卡卡扣试件荷载-位移曲线

图10 双卡扣试件荷载-应变曲线

3 有限元分析

3.1 单元选取及模型建立

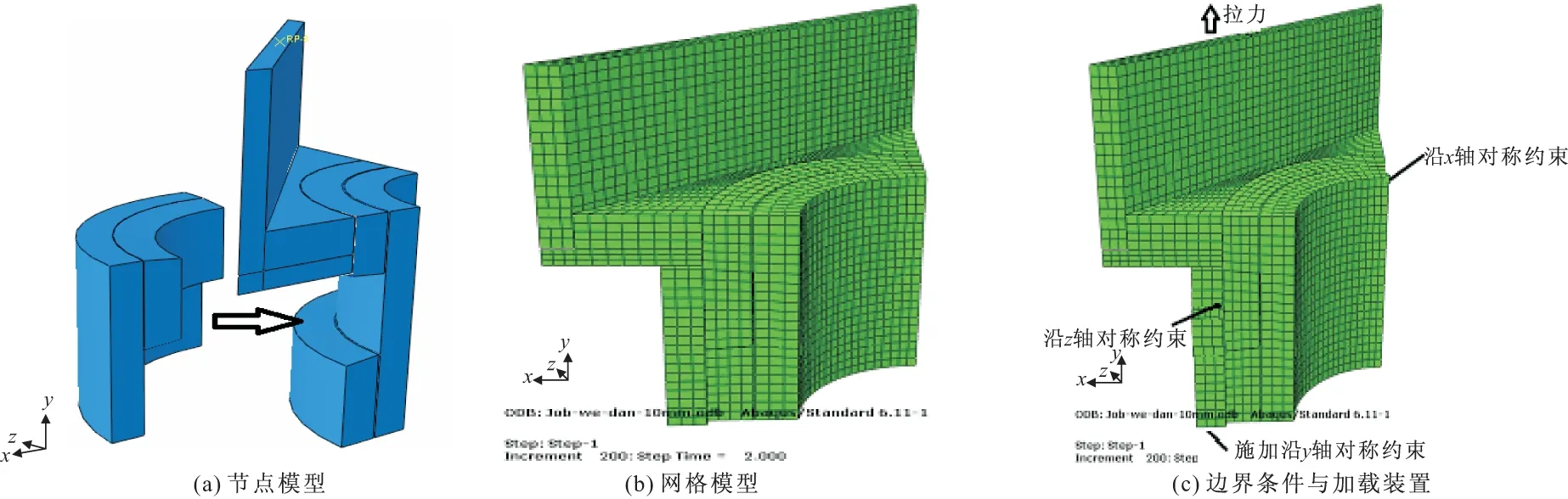

针对钢管混凝土柱单卡扣机械连接试件和双卡扣机械连接试件,分别采用ABAQUS进行三维实体单元的非线性有限元模拟。由于机械连接装置完全对称,为简化分析,仅对连接装置1/4的模型进行模拟计算分析,同时对两个试件均采用轴向对称约束加载。由于机械连接装置的组成材料主要为钢材,因此有限元分析中本构模型选取双线性强化弹塑性,其中屈服强度和极限强度分别取值335,375 MPa,对应的屈服应变和极限应变分别为0.114%,25%,弹性模量取值为2.06×105Mpa。单卡扣和双卡扣试件的有限元模型如图11,12所示。

图11 单卡扣试件模型

图12 双卡扣试件模型

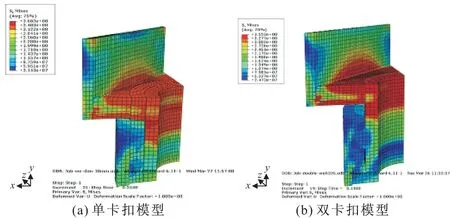

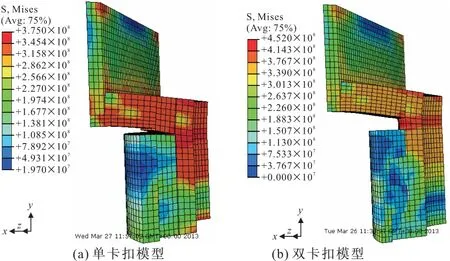

3.2 云图应力分析

图13,14分别为两个试件在控制位移为10 mm及试件破坏两时刻的应力云图,可以看出,两个试件在荷载作用下,在连接方钢管和套筒的水平钢板位置处,出现了应力集中。由于钢板处的较大应力造成试件破坏,与试验中水平钢板翘曲,钢板与方钢管焊接位置处焊缝开裂现象相吻合。

图13 10 mm荷载试件的应力云图

图14 试件破坏应力云图

3.3 荷载-位移曲线分析

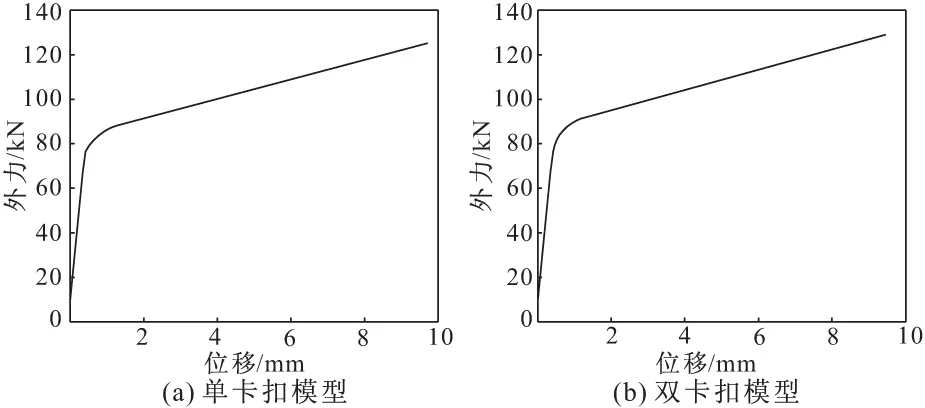

钢管混凝土柱单卡扣机械连接试件和双卡扣机械连接试件的1/4模型采用双线性强化本构,其荷载-位移曲线如图15所示,加载初期,外力大小随着控制位移的增加而逐渐变大,成线性关系。随着荷载的继续增大,曲线逐渐变缓。当控制位移为10 mm时,1/4单卡扣试件模型受到的拉力荷载值为125 kN,双卡扣试件拉力值为124 kN,可以推算出单卡扣和双卡扣整体试件此时的荷载分别为500,496 kN,由于单元网格划分给模拟数据造成的微小误差可以忽略。

有限元模拟方钢管混凝土柱机械连接装置的极限承载力与试验数据进行比较,见表3。对于单卡扣机械连接试件的承载力,有限元模拟与试验结果相差较小,仅为9%,而双卡扣机械连接试件由于在试验过程中钢板与方钢管焊缝开裂导致试件提前破坏,致使模拟值与试验值产生较大差异。

图15 荷载-位移关系曲线

表3 有限元模拟的极限承载力

4 结 论

(1)方钢管混凝土柱机械连接试件破坏均为钢管焊接处的水平钢板翘曲,焊缝开裂,试件破坏时机械连接装置未发生明显变化。

(2)采用卡扣机械连接装置对方钢管混凝土柱连接施工简单,安装快捷,承载力高,有利于缩短工程工期,实际应用时应加强焊接钢板强度及焊接质量。

(3)对方钢管混凝土柱卡扣机械连接装置模型进行有限元模拟,试件破坏现象与试验结果基本吻合,极限承载力模拟值与试验结果相差仅9%,为优化机械连接装置设计提供理论基础。