基于熔解装置的引信内部排气路径

2020-01-08石彩玲郭晓冰

石彩玲,周 涛,郭晓冰

(西安机电信息技术研究所,陕西 西安 710065)

0 引言

弹药在运输、贮存和使用过程中,遭受弹药库火灾、临近失火等意外热刺激时往往表现出燃烧转爆轰、殉爆等现象,导致人员伤亡和财产损失。根究其影响因素,在于密闭的条件下炸药分解、放热,可能导致链式反应,发生从燃烧到爆燃再到爆轰,就是所谓的DDT反应[1],即由于无法排气而引起压力累积发生剧烈反应。因而,采取排气缓解设计是提高弹药安全性的重要途径之一。作为弹药的重要组成部分,引信也不例外。

美国较早地关注了排气缓解设计在提高引信安全性方面的应用,在传爆管壳上开泄气孔[2]、在引信体和传爆管之间开泄气通道[3],释放传爆药反应产生的气体,降低内部压力,避免引信发生爆炸等剧烈反应;采用可分离式引信结构设计[4],在引信与战斗部联接处使用易熔合金,高温环境下易熔合金熔化或变软,弹体内部压力达到一定值时将引信推出,避免战斗部装药发生爆炸等剧烈反应。可分离式引信结构设计在美国手雷引信不敏感弹药改造中得到应用[5],当手雷受到燃烧攻击温度超过240℉时战斗部装药反应产生的压力将引信完整推出,释放弹体内压力,但引信内部传爆药反应产生的压力无法泄放。

国内关于无线电引信排气缓解设计的研究才刚起步,马楠等人通过试验研究了引信体侧壁开孔大小对引信慢速烤燃响应程度的影响,发现随着泄压孔径增大,反应程度降低[6]。通常,无线电引信传爆管通过螺纹与引信体联接成一体,装配位置随机、引信体上的泄压孔可能失效;引信与战斗部结合后、传爆管伸入战斗部内,烤燃环境下传爆药反应产生的气体通过引信体上泄压孔不能排出战斗部,可能造成更大意外危害。针对无线电引信内部没有泄压通道无法实现烤燃环境下传爆药反应产生气体向外排放的问题,本文提出了基于熔解装置的引信内部排气路径。

1 无线电引信结构

无线电引信主要由发火控制装置、安解装置、隔爆部件和传爆管部件组成,通过压螺和引信体固连为一体。其中,压螺与引信体、隔爆部件与引信体、传爆管部件与引信体均通过螺纹联接。引信与战斗部结合时,通过引信体与战斗部头螺螺纹联接成为一体、伸入战斗部内部,压螺和部分发火控制装置外露。引信与战斗部结合如图1所示。

图1 无线电引信与战斗部结合示意图Fig.1 Connection diagram of radio fuze and warhead

引信为错列式系统,按GJB573A—1998方法401通过了隔爆安全性试验,其含能材料有电雷管、导爆药和传爆药,传爆药位于隔板之下。文献[7]指出,如果错列式系统的引信成功通过北约标准AOP-20《引信系统安全鉴定试验手册》中D1爆炸序列中断试验,就仅需考虑隔板之下的含能材料。AOP-20 D1试验要求相当于GJB573A—1998方法401的要求,故针对烤燃环境下传爆药反应产生气体的排放问题进行结构设计,在引信内部形成排气路径,避免引信发生爆炸等剧烈反应或因引信爆炸导致战斗部装药发生爆炸等剧烈反应。

2 基于熔解装置的引信内部排气路径

2.1 排气口选取

要实现无线电引信自身的排气泄压,需在引信外露部分设计排气口,引信外露零件主要有金属材质的压螺(熔点660 ℃)和非金属材质的风帽(熔点290 ℃)。为了解压螺和风帽在高温下的反应情况以确定排气口位置,采用ANSYS软件对引信物理模型分别进行了慢速烤燃仿真和快速烤燃仿真。仿真结果表明:慢速烤燃下,压螺和风帽的温度在同一时刻基本一致;快速烤燃下,压螺先于风帽到达熔点,压螺和风帽的温度变化分别见图2、图3。

图2 压螺温度变化Fig.2 Temperature change ofscrew pressing

图3 风帽温度变化Fig.3 Temperature change of false cap

引信与战斗部结合时,引信压螺与战斗部头螺相邻,可以通过战斗部头螺上的倒角排气,故选择在引信压螺上设计排气口。

2.2 排气路径

对无线电引信结构进行分析,为在裸引信和引信与战斗部结合情况下均能实现传爆药烤燃反应产生气体的排放,确定排气路径为:传爆管部件隔爆部件引信体发火控制装置的支承筒引信体压螺。其中,传爆管部件结构不变;隔爆部件增加由金属材质的闭气销、压簧和易熔合金材质的顶销组成的熔解装置设计,对隔板进行改进设计、在其周向增加盲孔放置熔解装置,隔爆部件由原先的螺纹联接形式改为定位装配;引信体及支承筒和压螺进行相应改进设计,增加易熔合金材质的排气销设计。排气路径如图4所示。

图4 排气路径示意图Fig.4 Schematic view of exhaust path

引信增加排气路径后,压螺与引信体间螺纹联接、密封形式不变,排气销涂适量密封胶与引信体上对应孔过盈装配可实现密封,引信体下端与传爆管间缝隙可通过填充密封胶实现密封,引信密封要求不受影响。

常规环境下,引信温度低于所选易熔合金的工作温度,排气路径断开,不影响引信正常工作。烤燃环境下,引信温度达到易熔合金熔点时,熔解装置的顶销和排气销熔化,压簧推动闭气销移动、让位,传爆药受热反应产生的气体通过隔板、引信体、支承筒上的通道顶出引信体上的排气销,打开排气路径;裸引信情况下,传爆药受热反应产生的气体通过引信体上外露的孔向外直接排放,降低内部压力,避免引信发生爆炸等剧烈反应;引信与战斗部结合情况下,引信体上的孔处于战斗部头螺内,传爆药受热反应产生的气体经引信体上的孔通过与战斗部头螺倒角相通的压螺上的排气口向外排放,避免因引信爆炸导致战斗部装药发生爆炸等剧烈反应。

3 试验验证

以FOX-7基传爆药为试验对象,分别通过泄漏试验和烤燃试验验证引信增加排气路径后的密封性与排气泄压效果。

3.1 试验方法

3.1.1 泄漏试验

按GJB573A—1998方法308中的气泡法进行试验,使参试产品完全浸入试验液体,将液面上部的空气压力减小到80.0 kPa±1.3 kPa(绝对压力),保压2 min进行观察。试验装置见图5。

图5 泄漏试验装置Fig.5 Leakage testing

3.1.2 烤燃试验

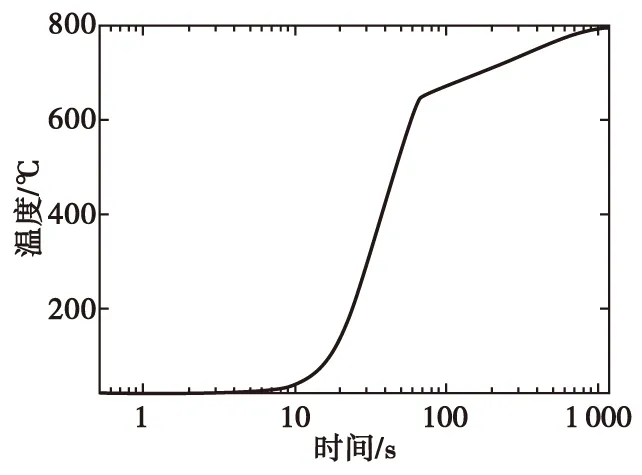

烤燃试验分为慢速烤燃试验和快速烤燃试验,试验过程中均用计算机记录并采集温度-时间曲线。慢速烤燃试验时,参试产品置于慢烤炉中,由慢烤炉提供热源;温度调节器控制慢烤炉的升温速率,以12 ℃/h快速从25 ℃升温至120 ℃后,再以3.3 ℃/h逐渐加热直至反应结束;用热电偶测量参试产品发生响应时的表面温度。快速烤燃试验时,参试产品置于金属网上、放置在自制燃料池(1 000 mm×1 200 mm×730 mm)中心位置,下表面与油面距离410~420 mm;采用航空燃油为燃料;用热电偶测量参试产品周围火焰温度。试验装置见图6、图7。

图6 慢速烤燃试验装置Fig.6 Slow cook-off test equipment

图7 快速烤燃试验装置Fig.7 Fast cook-off test equipment

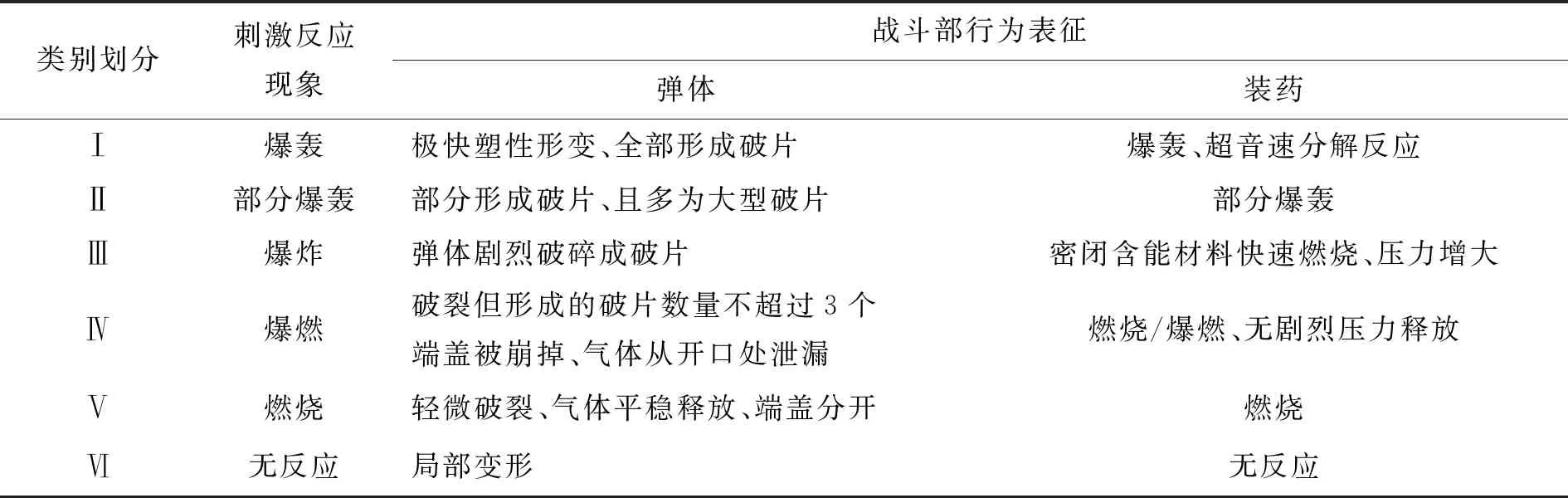

试验结束后,参照表1[8]确定其反应类别。

表1 刺激反应表征Tab.1 Response characterization under stimulation

3.2 参试产品状态

泄漏试验产品为裸引信,无含能材料。

烤燃试验产品有裸引信、裸引信+试验弹体两种。裸引信含能材料只有传爆药,其装药密度(1.60±0.05)g/cm3、质量16 g;传爆管壳材料为45#钢,底厚1 mm、壁厚4 mm。试验弹体的材料与真实弹体一致,其外形大致一样,只是弹带部分略作简化;弹体内部装药空间由惰性填充物填充。

3.3 试验结果与分析

3.3.1 泄漏试验

有排气路径的引信试验1发。

试验过程中,没有不断的气流或连续的小气泡冒出,表明引信没有泄漏、密封适当。

3.3.2 烤燃试验

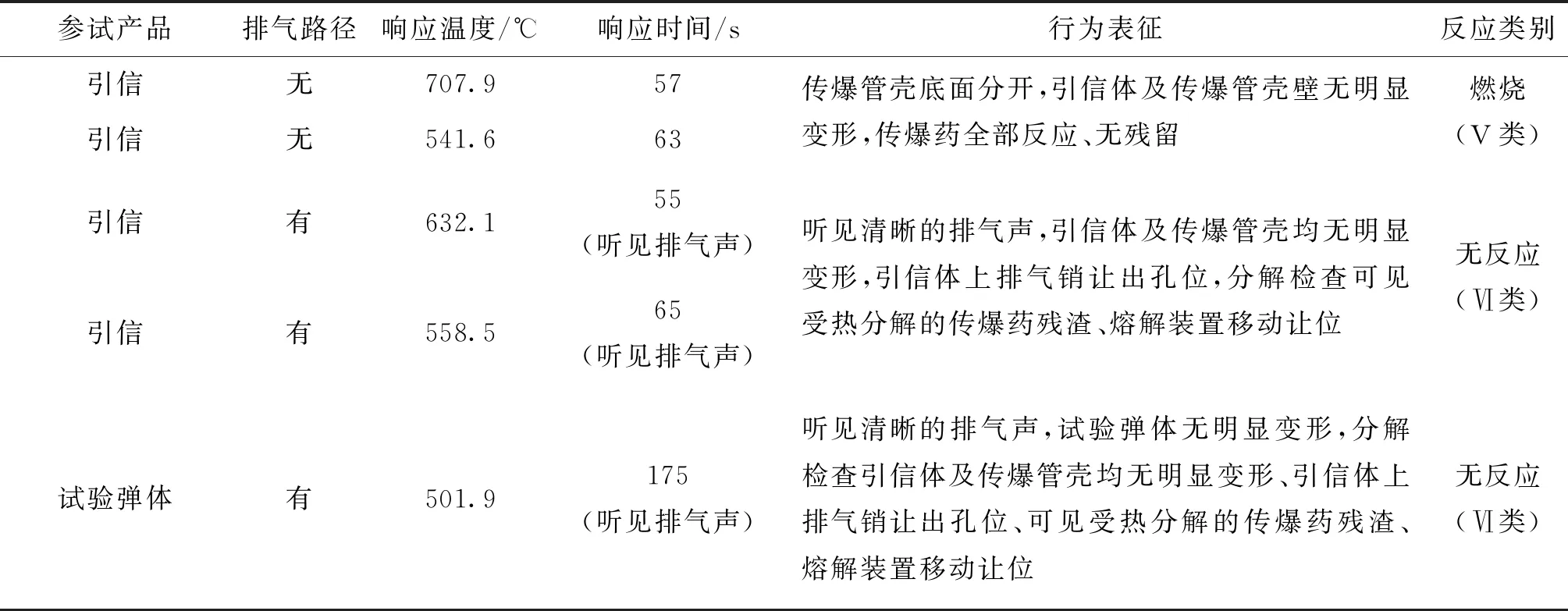

1)慢速烤燃试验

无排气路径和有排气路径的引信各试验2发。参试产品试后残骸见图8。

图8 慢速烤燃试验残骸Fig.8 Slow cook-off test wreckage

慢速烤燃试验结果见表2。

表2 慢速烤燃试验结果Tab.2 Slow cook-off test results

由表2可知,有排气路径引信发生响应时的温度相差0.3 ℃、时间相差12.7 min、均为燃烧反应,无排气路径引信发生响应时的温度相差6.5 ℃、时间相差118 min、反应类别为燃烧和高于燃烧,有排气路径引信的响应较无排气路径引信一致;反应类别均为燃烧时,有排气路径引信的传爆药有未反应的残留物,无排气路径引信的传爆药均发生反应,有排气路径引信的反应较无排气路径引信减弱。因此,排气路径相对提高了引信慢速烤燃时的安全性。

2)快速烤燃试验

无排气路径和有排气路径的引信各试验2发,有排气路径的引信配试验弹体试验1发。参试产品试后残骸见图9。

快速烤燃试验结果见表3。

由表3可知,有无排气路径的引信发生响应的时间差异不大,但其反应类别明显不同;有排气路径引信的反应类别为无反应,低于无排气路径引信的反应类别——燃烧。配试验弹体的有排气路径引信的反应类别与有排气路径引信的反应类别相同,均为无反应;但其发生响应的时间明显长于裸引信的响应时间,分析原因为试验弹体壳体延缓了其内部引信部分的升温。因此,排气路径有效降低了引信快速烤燃时的反应类别,而且在引信配用弹体的情况下同样能起到排气泄压的作用。

图9 快速烤燃试验残骸Fig.9 Fast cook-off test wreckage

表3 快速烤燃试验结果Tab.3 Fast cook-off test results

4 结论

本文提出了基于熔解装置的引信内部排气路径。该路径为:传爆管部件隔爆部件引信体发火控制装置的支承筒引信体压螺,常规环境下断开、不影响引信正常工作;烤燃环境下打开、向外排放传爆药反应产生的气体,避免引信发生爆炸等剧烈反应。验证试验结果表明:

1) 该路径不影响引信的密封性。

2) 慢速烤燃时,该路径提高了引信响应的一致性,未能降低引信的反应类别,但有未反应的残余传爆药,相对提高了引信的安全性。

3) 快速烤燃时,该路径有效降低了引信响应的剧烈程度,反应类别由燃烧降低为无反应;该路径在引信与弹体结合状态下也可实现排气的畅通,反应类别为无反应。

4) 烤燃环境下,该路径能形成排气通道、实现引信传爆药反应产生气体的排放,慢速烤燃后的引信表面可见药粉抛洒痕迹,快速烤燃过程中可听见清晰的排气声。