超高温超高压条件下聚能射孔试验装置研制与应用

2020-01-07李东传金冶唐顺杰

李东传,金冶,唐顺杰

(1.石油工业油气田射孔器材质量监督检验中心,黑龙江大庆163853;2.武汉海王机电工程技术公司,湖北武汉430064)

0 引 言

随着钻井、完井技术的发展,油气勘探开发由中深层向超深层不断延伸,中国4 500 m以上的深井达到数千口,超深井数量也在不断地增加,为了便于施工和射孔器材产品检验,一般将油气井下温度压力划分为4级:低温低压(120 ℃、48 h、60 MPa)、中温中压(150 ℃、100 h、90 MPa)、高温高压(180 ℃、150 h、120 MPa)、超高温超高压(210 ℃、170 h、160 MPa)。

超深井射孔施工对射孔器材的耐温耐压和穿孔性能的要求不断提高,要求射孔器材检测技术也要相应的进步。中国的高温高压条件射试验装置有以下3套,①新疆测井公司的高温高压射孔试验装置[1],最高试验温度为200 ℃、最高试验压力180 MPa(井压、围压和孔隙压力),彭原平等[2]利用该装置完成了温度(25 ℃~100 ℃)对射孔穿透深度的影响、压力(0~140 MPa)对射孔穿透深度的影响研究,但该装置所提供的温度指标已不能满足现场需求,且无法进行射孔后的流动测试;②中国石化胜利石油管理局测井公司的模拟储层条件下射孔效能试验装置[3],最高工作温度260 ℃、最高工作压力145 MPa,董经利等[4-5]利用该装置完成了常温常压(地面条件)—125 ℃、2 h、40 MPa(相关于3 000 m深地层)—125 ℃、2 h、40 MPa(相关于4 500 m深地层)对砂岩靶、灰岩靶射孔试验研究,并给出了影响规律,但该装置所提供的压力指标已不能满足现场需求,且无法进行射孔后的流动测试;③四川石油射孔器材有限责任公司的高温高压穿靶试验装置[6],最高工作温度210 ℃、最高工作压力200 MPa(井压、围压—孔隙压力),李云等[7]利用该装置完成了常温常压—70 MPa—105 MPa—140 MPa条件下对聚能射孔弹穿孔深度的影响、常温常压—140 ℃、72 h、105 MPa—180 ℃、72 h、105 MPa—180 ℃、150 h、105 MPa条件下对聚能射孔弹穿孔深度的影响,并给出了影响规律。但该装置未区分孔隙压力和围压,且无法进行射孔后的流动测试。罗友高等[8]计算了高温超高压条件下的三腔压力分隔装置的应力及稳定性,为模拟井下温度(≤200 ℃)、三相(围压、井压和孔隙压力)压力(≤120 MPa)条件下射孔和流动测试奠定基础。该设计所提供的温度压力指标已不能满足现场需求。

本文针对现场用户需求,并考虑到技术发展趋势,以额定工作温度300 ℃、额定工作压力210 MPa、恒温恒压时间170 h为设计目标,研制超高温超高压条件下射孔器射孔试验装置,为超高温超高压条件下射孔器的检验、评价和现场应用服务。

1 技术分析

1.1 室内模拟装置工作原理和过程

油气井现场射孔施工时,将聚能射孔器输送到油气井中的目的层位置,其承受井下的高温、高压,然后点火射孔。室内模拟试验即模拟聚能射孔器在实际井下所承受的温度、压力环境,然后射孔并进行测试。因此,研制的射孔模拟试验装置需要能够模拟温度压力条件、射孔靶体等,在装置中模拟完成井下射孔过程,以获得最接近井下真实情况的聚能射孔器的耐温性能、耐压性能和穿孔性能。

试验时,利用加温系统给釜体内的井筒、靶体加温,温度由井筒传到内部的射孔器上,以模拟射孔器在实际井下的温度条件;当达到要求的温度和恒温时间后,通过加压系统给釜体内加模拟上覆地层压力的围压、井筒中加模拟井压及靶体内加模拟孔隙压力,当达到设计压力时出触发压力起爆装置点火,聚能射孔弹爆轰形成射流穿透射孔器壁、中接器(模拟套管、水泥环)、进入靶体,聚能射孔弹爆轰后炸药形成的高压气体充满聚能射孔器内部空间,形成约30 MPa左右的压力。

加温加压时,釜体承受温度、内部静压力的作用,射孔时聚能射孔弹爆炸形成的冲击波经过射孔器壁、井筒介质、井筒壁、釜体介质作用到釜体上,此时,釜体承受温度、静压力和瞬态冲击力。聚能射孔弹在聚能射孔枪、中接器、靶体上形成孔道后,井压与孔隙压力连通,高压条件下射孔时流体由靶体、井筒中向压力相对低的聚能射孔枪中流动,形成一个压力波动(聚能射孔枪内部空间较小),随后,通过调节压力可形成由靶向井筒或由井筒向靶的流动,以测试射孔后渗流情况。

1.2 结构

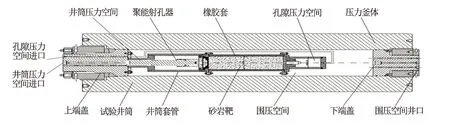

试验装置主要由釜体、井筒、靶体、加温系统和加压系统等组(见图1)。釜体内有井筒、中接器和靶体等,井筒内装射孔器,釜体是承载射孔器、靶体及辅助装置的容器,需要为内部提供高温、高压环境,还要承受射孔器射孔时的爆炸冲击。因此,釜体的可靠性是整个装置的关键,而其他部件可根据需要设计成多次重复使用的或一次性的。

图1 釜体结构示意图

1.3 釜体主要技术指标

釜体工作腔尺寸:Φ350 mm×2 500 mm;

射孔时额定工作(围压、孔隙压力和井压,可独立加压)压力:210 MPa;

工作温度:300 ℃;

单次连续工作时间不低于:170 h;

试验介质:纯水/导热油;

射孔时聚能射孔器单元额定装药量:50 g(PYX)。

2 关键部件设计

2.1 压力釜体

压力釜体是提供温度压力环境并进行射孔试验的装置,是整个超高温超高压条件下的聚能射孔试验装置的核心。压力釜体在承受规定的温度压力同时还要承受聚能射孔弹产生的动态压力增量,因此,釜体抗爆炸冲击能力重点在于确定合适的釜体设计压力,确保该设计压力能够涵盖射孔时的静态工作压力、射孔瞬间产生的动态压力增量、安全附件所需预留的压力余量3部分压力分量,从而确保容器安全。装置特点:考虑到了高温、静态压力条件及聚能射孔弹爆炸冲击的影响,可满足300 ℃、210 MPa条件下50 g(PYX)装药聚能射孔弹射孔试验的需要。

2.1.1静态压力条件下的釜体设计

射孔静态工作压力和安全附件所需预留压力余量2部分均有确定数据,可依据GB/T 34019—2017《超高压容器》[9]进行设计分析。《超高压容器》规定按照拉伸试验数据计算圆筒容器爆破压力时,计算方案如下。

(1)采用标准中爆破压力计算式(1),根据壁厚h与径比k的关系式(2),将之转化为壁厚的计算式(3)

(1)

(2)

(3)

(2)取爆破安全系数3,根据设计压力对容器的壁厚进行估计

(4)

式中,n为安全系数;pD为设计压力,MPa。根据设计压力pD1=210 MPa,由公式(4)对壁厚进行计算为159 mm。根据式(4)中获得的预估厚度,再按图2所示流程进行校核,并优化设计,直到得到最小设计厚度。

图2 塑性垮塌失效评定步骤

采用这一厚度构建有限元模型,施加载荷p=630 MPa,进行非线性计算(见图3),结果获得收敛解,最终厚度为152 mm。

图3 在计算载荷p=630 MPa时应力分布云图

2.1.2动态压力条件下的釜体壁厚增量设计

由于问题涉及到爆炸载荷下结构的响应,中国无标准规范可依。对于承受爆炸载荷的容器,目前通行的做法是针对每个案例采用动力学方法进行计算分析校核。而英国AWE、美国ASME等机构推出了关于承受爆炸载荷的容器设计规范。本文爆炸载荷结构动力响应分析,主要以ASME code case 2564-2014[10]为依据。利用预先给定的容器壁厚(如6、8、12、14 mm系列壁厚)进行计算,若在给定壁厚下计算结果能满足ASME code case 2564-2014对应力应变的要求,则认为该壁厚满足设计要求。

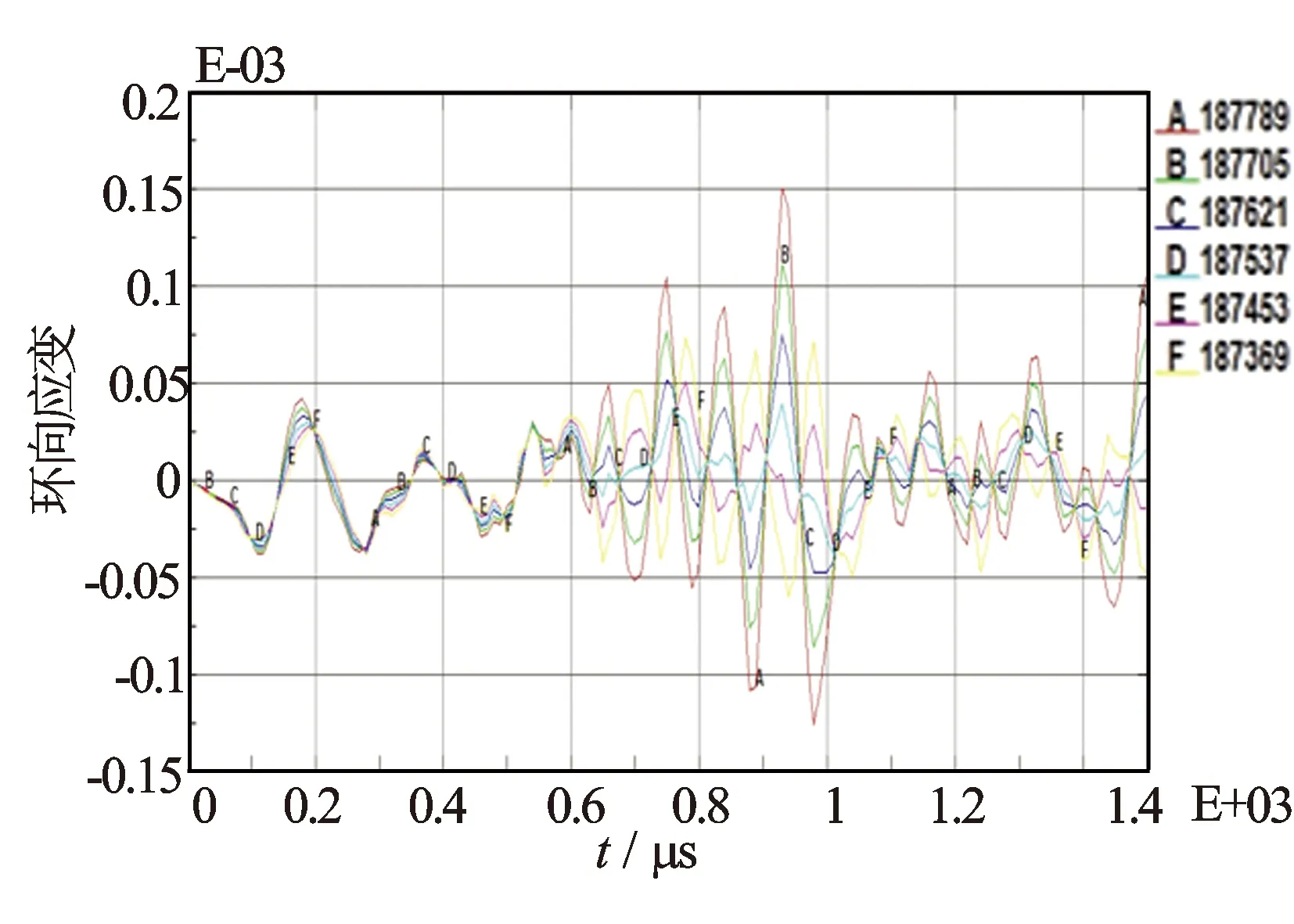

图4给出了壁厚14 mm容器在爆炸载荷单独作用下的环向变形时程曲线,由于容器环向变形是主要的,其他方向的变形较环向变形低1~2个数量级,因此,该处以环向变形作为容器响应的判断依据。其中图4中A到F代表爆心环面从外壁面到内壁面每隔1/5厚度所取的测点位置。爆心环面的最大瞬时变形范围约为0.005%~0.015%,其中最大瞬时变形发生在爆心外环面,约为0.015%,满足ASME code case 2564—2014规定的经动力学计算后结构瞬时变形不得超过0.2%的条件。故在考虑爆炸载荷单独作用时,容器壁厚取14 mm,因而300 ℃、210 MPa对应的壁厚152 mm加上爆炸载荷对应的壁厚14 mm,压力釜体的设计壁厚可取166 mm。

图4 容器爆心环面变形(A到F代表从外壁面到内壁面每隔1/5壁厚的位置)

2.2 井筒-靶组合装置

井筒-靶组合装置主要由井筒、中接器、(砂岩)靶形成的一个组合体,悬挂在压力釜体上端盖下部(见图1),是超高温超高压条件下的聚能射孔试验装置的另一个重要组成部分。可分为装配射孔枪的井筒和中接器—靶,组装后形成一个组合装置。井筒上端安装在压力釜体上端盖下部,下端与中接器相连形成封闭空间,用于模拟射孔枪在井筒中的环境,射孔枪安放在井筒内部限位槽中。射孔枪选用现场使用的射孔器的一个单元[11],聚能射孔弹射流方向与射孔枪的中心轴重合,可以代替现场使用的该型号的射孔器的性能。中接器、靶、橡胶套和下端盖形成另一个组合体,将靶与外界分开,可以将周围介质压力通过橡胶套径向、通过中接器和靶下端盖轴向传递给靶,以模拟围压。压力管线通过下端盖上的通孔给靶加压形成孔隙压力。井筒—中接器—靶及辅助装置安装完成后,射孔枪位于井筒中、靶位于橡胶套等形成地封闭空间中,射孔前,分别向井筒中加压力(模拟井压)、向橡胶套中加压力(模拟孔隙压力)、向装置周围加压力(模拟上覆岩层压力),模拟射孔器在实际井下射孔环境。装置特点:①井筒-靶组合装置采用悬挂方式固定在压力釜体上端盖下方,一方面有利于试验过程中的应力释放,以保护装置、保证密封性;另一方面便于操作;②射孔器轴向射孔便于装配不同尺寸的靶(含防护靶板)、控制射流方向,防止射流穿透、偏出砂岩靶对其它部件的破坏;③可以模拟射孔器在实际井中向油气层射孔的整个过程,并可在设计压差下进行由靶向井筒或由井筒向靶的流动测试。

2.3 加温、加压系统

加温系统采用在压力釜体侧面外包裹电热丝的方式加温,主要由电加热丝、外保护层和计算机控制系统等组成,可自动控制加热温度和恒温时间。装置特点:电加热速度快、控制方便且无排放。

加压系统由2套独立的加压装置组成,主要由加压泵、高压管、控制阀、传感器、泄压装置及计算机控制系统等组成,一套加压装置提供模拟孔隙压力3%的NaCl溶液;另一套加压装置提供模拟围压和井压的清水或导热油,提供试验要求的围压、井压和孔隙压力。装置特点:可模拟实际井下情况建立3个压力,并可在射孔后进行由井筒-砂岩靶或砂岩靶-井筒方向的流动测试。

2.4 安全可靠性

超高温超高压条件下的聚能射孔试验装置安全性能高,主要采取了以下几面方设计:①压力釜体的设计考虑了高温、高压和射孔冲击3个方面影响;②射流方向沿整个装置轴向进行,便于定位和增加靶的长度,避免伤害其他部件;③加压系统安装了爆破片等泄压装置;④控制系统包括计算机自动控制和手动控制2套系统,为应急处理提供了手段。因此,确保了整套装置的安全及可靠性。

3 试验验证与应用

对超高温超高压条件下的聚能射孔试验装置进行了300 ℃、220 MPa(三相压力:井压、孔隙压力和围压)、180 h能力测试。完成了50 g(PYX)装药聚能射孔弹的高温、高压条件下压力起爆射孔试验,完成了25 g(HNS)装药聚能射孔弹的室温、标准试验条件下[11]和高温高压条件下的射孔、流动试验,高温高压导致聚能射孔弹的穿孔深度降低到25.7%(见表1)。在李云等[7]试验的基础上,一方面增加了压力模拟范围(可对靶体加载不同的围压和孔隙压力);另一方面提高了温度、压力指标,可以模拟更高的井下温度、压力条件下进行射孔试验,为射孔优化设计提供了更准确的试验数据,为现场的使用提供了安全和性能保障。

表1 温度、压力对聚能射孔弹穿孔性能的影响

4 结论与建议

(1)研制了超高温超高压射孔试验装置,额定试验温度300 ℃、额定试验压力210 MPa(三相压力:井压、孔隙压力和围压)、单次连续运行时间不低于180 h,为在模拟井下温度、压力条件下开展耐高温耐高压射孔器的射孔、流动试验奠定了基础。

(2)50 g(PYX)装药的某型聚能射孔弹在210 ℃恒温48 h、围压181 MPa、井压181 MPa、孔隙压力181 MPa条件下的穿孔深度为室温、常压条件下的穿孔深度降低25.7%,表明随着温度、压力的增加聚能射孔器的穿孔深度大幅度降低,为超高温深井用聚能射孔器的选择提供了依据。

(3)建议对中国具有代表性的耐高温耐高压射孔器产品进行超高温超高压条件下的射孔试验,在大量试验数据的基础上得出规律性认识,一方面为生产厂家的产品改进、油田用户的使用提供依据;另一方面以此为基础完善相关标准,更好地为油气井射孔服务。