提高镍铜矿精矿品质的选矿工艺实践

2020-01-07王晓朱明远赵静波买灵

王晓 朱明远 赵静波 买灵

(新疆亚克斯资源开发股份有限公司 哈密 839000)

哈密黄山西铜镍矿群矿石量6677万吨,品位Ni 0.44%,Cu 0.27%,镍金属含量29.4万吨,铜金属含量18.1万吨。4000吨/日选矿厂工艺采用一段闭路磨矿-铜镍混合浮选-再镍铜分离流程进行镍精矿与铜精矿的选别富集。由于矿石来源不同矿体不同区段中,赋存的矿石可选性质存在较大的差异,总体来说属于种类多、成份复杂、低品位、难选矿石。

在镍铜精矿富集的过程中,常常伴随对含镁矿物的控制分离。目前对降镁的研究途径比较多。一是工艺流程解决:如铜镍混浮-混合精矿脱药再磨-铜镍分离工艺流程,并最终获得合格铜精矿与镍精矿等等;二是采用高效抑制剂对原矿、精矿中的含镁脉石进行选择性抑制,获得合格铜精矿与镍精矿。

本生产实践通过分析生产期数据、现场生产状况,结合不同时期对黄山矿石的研究资料,实施生产流程改造、浮选药剂优化等措施,经多次改造调整后,生产稳定,技术指标改善,镍精矿镍品位提高、镍精矿含氧化镁明显降低,达到了冶炼生产要求,经济效益显著,证明了改造后的流程及技术参数符合亚克斯黄山铜镍矿的分选性质,可供类似矿山生产时参考。

1 铜镍矿石性质与生产流程

1.1 矿石基本性质

各矿体为轻微氧化的中低品位铜镍硫化矿石,矿物种类较多,形态变化较大,嵌布关系复杂,具不均匀细粒嵌布的特征,且镍黄铁矿的粒度相对较细,难于单体解离。金属矿物是镍黄铁矿、黄铜矿和磁黄铁矿为主;脉石矿物以辉石、橄榄石为主;镍主要以镍黄铁矿为主,少量或微量紫硫镍矿、方硫铁镍矿、针镍矿的形式存在,并在磁黄铁矿、方铜矿和部分脉石矿物中少量存在。镍黄铁矿多呈形态各异的粒状沿黄铜矿或磁黄铁矿的边缘、粒间、裂隙及孔洞充填交代而构成较为复杂的镶嵌关系。矿石中各矿物的可碎性和可磨性等机械性能差异较大,矿石具星散浸染状构造,结构较为松疏,极易生成细泥而使分选环境恶化。

1.2 矿石研究参数

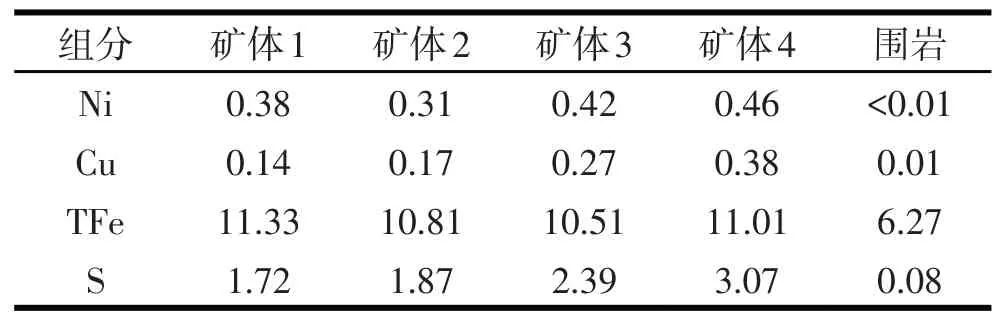

表1 主要杂质化合物含量统计表(XRF结果) %

表2 各矿体主要多元素化学成分(%)

表3 各矿体中镍的化学物相分析结果 %

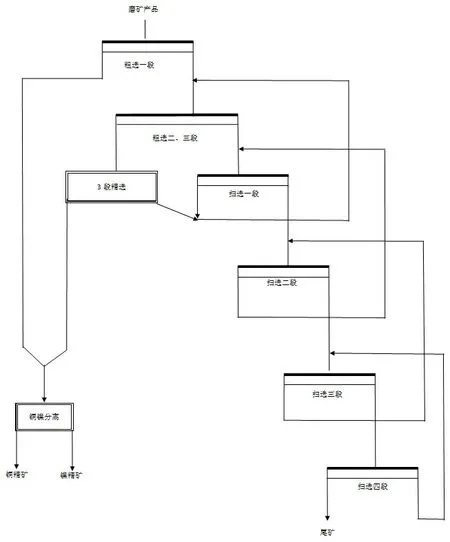

1.3 铜镍矿浮选改造前工艺流程

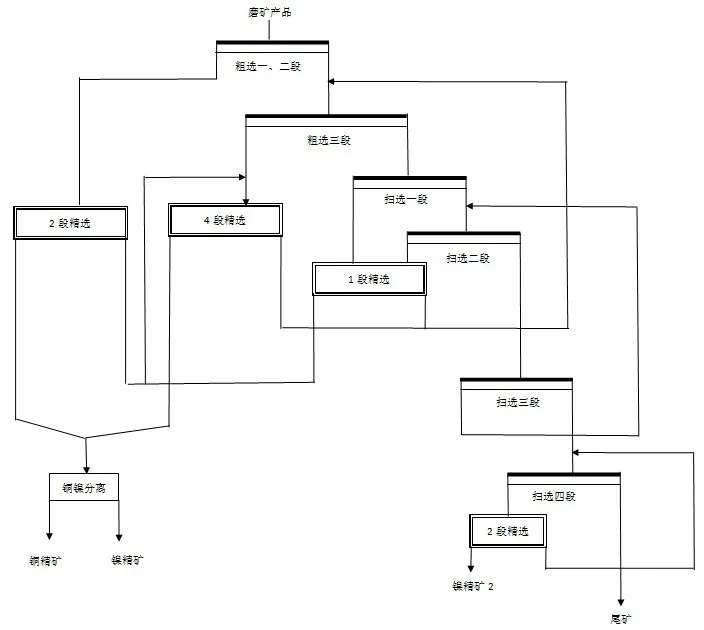

改造前流程为:原矿经调浆后进入粗选一段,产出粗选泡沫作为混合精矿1,浮选机为4台KYF-40、XCF-40组合。粗选一段中矿进入粗选二、三段,产出粗选泡沫,浮选机为4台KYF-40、XCF-40组合。粗选泡沫进行3次精选,产出混合精矿2,浮选机为8台KYF-10、XCF-10组合。粗选三段中矿进入扫选一段,产出的扫选泡沫返回粗选三段再选,浮选机为3台KYF-40、XCF-40组合。扫选一段中矿依次进入扫选二段、扫选三段、扫选四段,分别产出扫选泡沫,逐次返回上级扫选段再选,浮选机分别为3台、2台、2台KYF-40、XCF-40组合。混合精矿1、混合精矿2合并后进入镍铜分离流程,见图1。

2 浮选作业的生产问题与技术改造

图1 改造前流程

2.1 选矿厂的生产现状与问题

随着生产推进,入选铜镍矿品位低,嵌布细,脉石矿物蛇纹石化、绿泥石化、滑石化的影响逐渐加剧,含镁脉石矿物掺杂到浮选精矿中的含量越难剔除,造成选厂的镍精矿镍品位在>5.5%时,含氧化镁仍在10%-12%,属于最低等级五级品,对后续冶炼造成了严重的影响。

2.2 现场流程改造措施与效果

流程改造总体贯彻“有用矿物早出早收,分段出矿分段精选”的原则。

(1)改造前粗选一段混合精矿较高,直接当作最终精矿回收。当原矿性质发生变化,原矿含镁升高时,采用纤维素等抑制剂很难将精矿的镁降到合格的程度。并且原矿中的易浮脉石量大,当加大抑制剂的用量时,反过来又对有用矿物的上浮形成了影响。因此通过新增浮选槽,对粗选一段泡沫进行了两次精选作业,使得以上问题在粗选段得到解决。在实践操作中同时把粗选二段泡沫与粗选一段泡沫合并进行了精选。

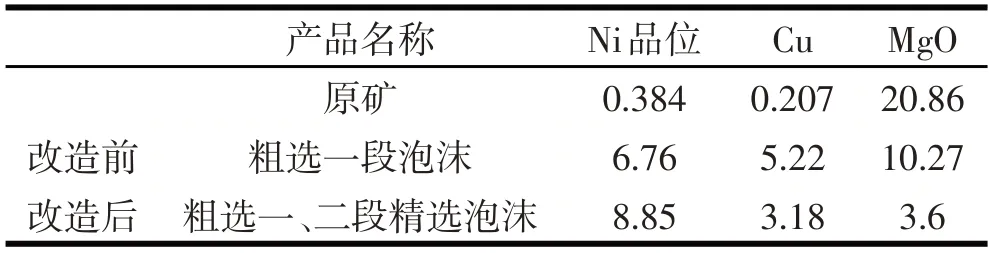

表4 粗选一段精选改造前后镍精矿品位

(2)实践操作中,原有粗选二、三段泡沫共用的精选作业槽生产能力偏小,常出现矿浆过量,精选作业跑槽,单槽富集回收率很差的状况。通过对流程的考察,粗选一段的第3、4槽泡沫与粗选二段的泡沫品位近似,镍品位基本在2%~4%左右波动。于是对粗选二、三段的精选作业槽来料进行了重新流程分配,将粗选二段泡沫与粗选一段泡沫合并进行精选。并将粗选三段泡沫进行强化精选,由原来的3次精选增加到4次精选。

同时扫一泡沫不再进入粗选三段,扫二泡沫不再进入扫选一段,合并扫一、二泡沫将其引入新增的浮选槽,对其进行1次精选后,其精矿泡沫与粗选三段的泡沫合并进行4次精选。让各段泡沫量与品质得到了较好的操作平衡。

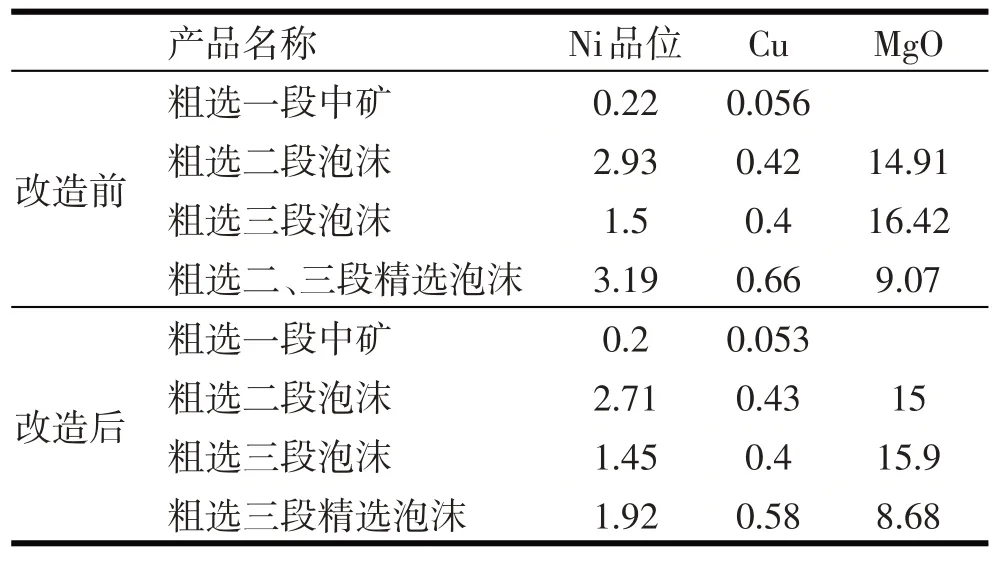

通过技改,本流程段的精矿下降的原因主要是来矿泡沫品位下降的原因。原来较高品位的粗选二段泡沫(Ni%=2%-3%)不再进入本段精选流程,造成入选泡沫品位降低到Ni%=1.5%以下。

表5 粗选三段精选改造前后镍精矿品位

(3)实际操作中扫选各段对精矿的富集作用不大,大量的低品位矿物及脉石在各段之间重复循环,相互恶性影响,恶化了浮选环境。

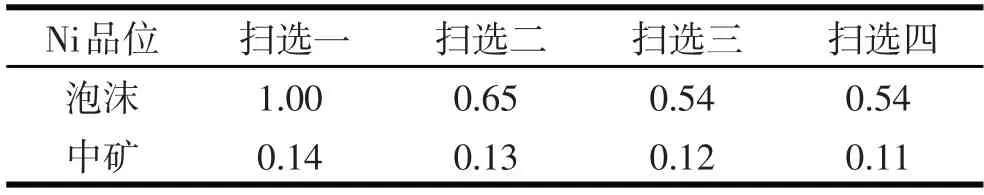

表6 扫选各段流程考察指标

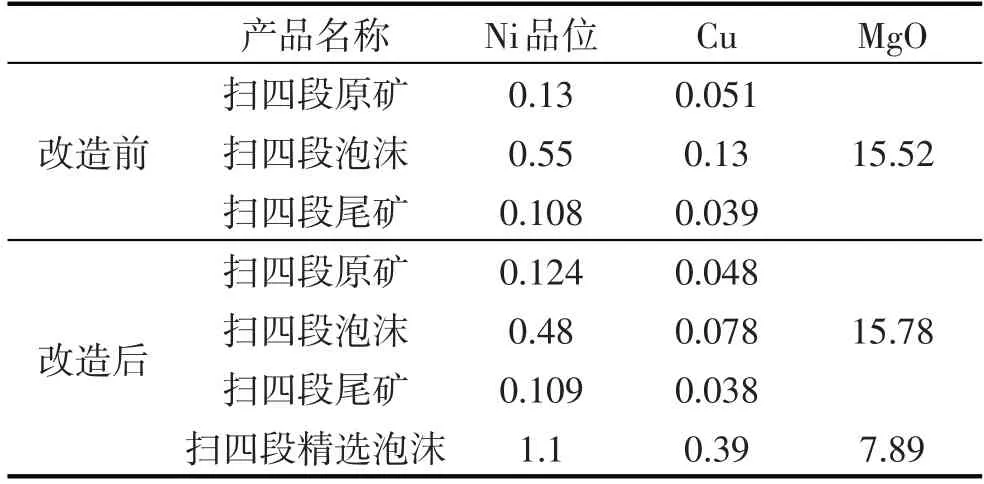

由于扫选四基本是对有用矿物与脉石紧密共生的连生体矿粒进行取舍式的回收。把这部分低镍高镁的泡沫返回前端流程不仅对这部分矿粒不易选别回收,也影响了前端较好品质的矿粒选别,因此新增精选槽对其进行了单独精选,直接出精矿加以回收,其尾矿也不返回前端流程,重新再回到扫选四段,避免对上一级流程的干扰。

表7 扫四段精选改造前后镍精矿品位

(4)铜镍矿浮选改造后工艺流程:通过对以上三个方面的改造,共新增了粗选一、二段精选槽3台,型号为SF-16。扫选一、二段精选槽2台,型号为SF-16。扫选四段精选槽2台,型号为XCF-10。粗选三段精选槽8台数量不变,由3段精选拆分组合为4段精选。最终形成新流程见图2。

2.3 现场药剂调整措施与效果

在磨矿作业中加入捕收剂及调浆剂尽早调浆。在各段加药点上,对抑制剂实行非饱和给药,减少了捕收剂、起泡剂、抑制剂等相互之间的内耗。药剂及流程调整后,综合药剂单耗由4.04Kg/吨矿下降为3.26Kg/吨矿。

图2 改造后流程

表8

3 现场综合效益分析

选矿厂浮选采用多分段回收金属,多分段单独提镍降镁,组合抑制剂抑制易浮脉石的工艺流程已运行了1年以上,期间经历了矿山采区的各种矿石,基本包含了公司所拥有各种矿性镍矿。分别对药剂消耗、产品品质、尾矿含镍等项目指标,进行了实测和记录;积累了大量现场数据。由于现场资料内容比较充实,具有一定的代表性,数据结果对比证明此项精矿提镍降镁的系列技术改造实践是成功的。

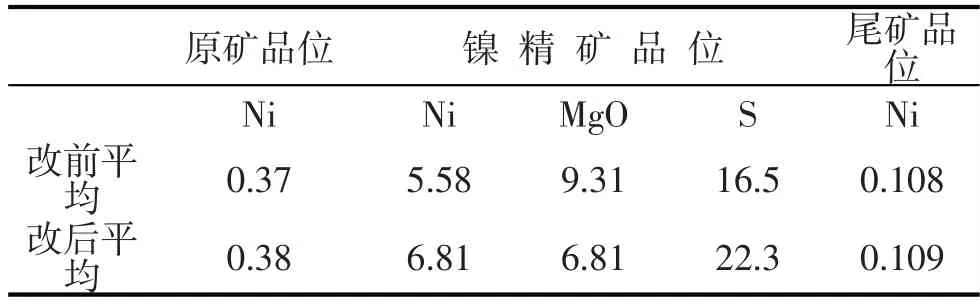

表9 精矿提镍降镁改造前后指标对比

本次技改取得了很好的成效,企业效益显著提高,表现如下几方面:

(1)降低了操作工人的劳动强度和脱水作业各项费用(水电费及材料消耗)。以全年生产镍金属3500吨计算,按前期5.58%品位生产时,精粉约62724吨;当以技改成功后的6.81%品位生产时,精粉约51395吨。在金属量不减的情况下,镍精粉减少11329吨,降低镍压滤劳动强度18.1%,降低镍压滤系统生产成本18.1%。

(2)节约了运输费用,精矿镍品位提升,减少镍精粉11329吨:按每吨镍精粉运输费用21元计,则每年可为公司节约28.32万元。

(3)综合药剂单耗由4.04Kg/吨矿下降为3.26Kg/吨矿,综合药剂成本年节约134万元。

(4)给冶炼厂输送了高品位精料,降低冶炼吨金属成本。通过提高原料镍品位一项就可以为冶炼厂一年少入炉镍精粉中的杂质11329吨,相当于冶炼厂一月有余的产量。按每吨镍精粉冶炼成本750元计,则每年可为冶炼厂节约849.68万元。

(5)含镁的有效降低,含硫的有效提高,不仅能提高冶炼厂的单位生产能力,还能减少入炉辅助材料等的消耗。冶炼厂目前实际生产显示,镍精矿原料品质得到大幅提升,投入炉熔炼以来,对冶炼厂生产经营带来了显著的提升。

4 总结

很多提高精矿品位方案都要通过不同程度除杂降镁来实现,而降镁势必造成镍精矿回收率的损失。若是为了单纯提高精矿品位则大幅度降镁,导致过多地损失回收率,在经济上是不合理的。对于低品位矿山资源,在考虑降镁满足冶炼要求的同时,不能过多损失镍、铜回收率,要特别注意整体指标的优化。

本次技术改造实践的关键技术点主要有:⑴对粗精矿进行了再精选作业;⑵全流程进行多分段回收镍金属,多分段精选降镁作业。创新点主要有:⑴在各段加药点上,对抑制剂实行非饱和给药;⑵在磨矿作业中加入捕收剂及调整剂及时调浆。