AGV数量规划及电池充电策略研究

2020-01-07宋绍京羊铭雨孙磊毛新建

宋绍京,羊铭雨,孙磊,毛新建

(1.上海第二工业大学 计算机与信息工程学院,上海 201209;2.上海万德凯实业有限公司,上海 201604)

AGV“自动导引运输车”,是指装备有电磁或光学等自动导引的装置,能够沿规定的路径行驶,且具有安全保护以及各种移载功能的运输车[1]。AGV的类型按照路径规划主要划分为两类,第一种按照固定路径行驶的固定路径AGV,并且有轨道,所以导引技术相对简单[1];另一种是自由路径AGV,由于没有轨道,它为AGV自由运行提供了最大可能。文中选用的AGV是自由路径的AGV,AGV自动化程度高,方便且占地面积小,具有良好的适应能力。AGV凭借众多的优势以及物流系统的迅速发展而不断扩展应用范围,目前AGV已经广泛运用于工业、军事、交通运输、电子等领域。目前我国的AGV需求比较集中,主要分布在汽车工业、家电制造等生产物流端,其中汽车工业领域占比最高[2]。

我国的AGV发展始于上世纪60年代,但是长期以来发展缓慢,直到近年来,随着国内工业机器人需求量的激增以及“中国智造2025”、智慧物流等各项政策的推进,我国AGV销量增长迅速,我国的AGV销量从2014年至2018年持续增长,尤其是2015年提出“中国智造2025”后,2016年至2017年增长率为101.60%,2018年销售量达到了2.96万台,相对2017年同比增长119%[2]。

随着销量的提高,有效降低企业成本,最大化利用AGV来实现自动化物料搬运成为企业必须面对的问题。通过合理规划与实施AGV搬运系统是实现精益物流运营目标的关键,也是提高自动化技术在整车生产车间物料搬运系统中的应用重点。在AGV搬运系统采购成本中,AGV小车和充电桩占据了很大比例。在每台AGV小车和充电桩成本固定的情况下,合理的规划AGV小车和充电桩数量,保证小车搬运工作效率的最大化,是企业会着重考虑的问题,也是文中要着重解决的问题。

1 AGV小车数量规划及充电策略规划

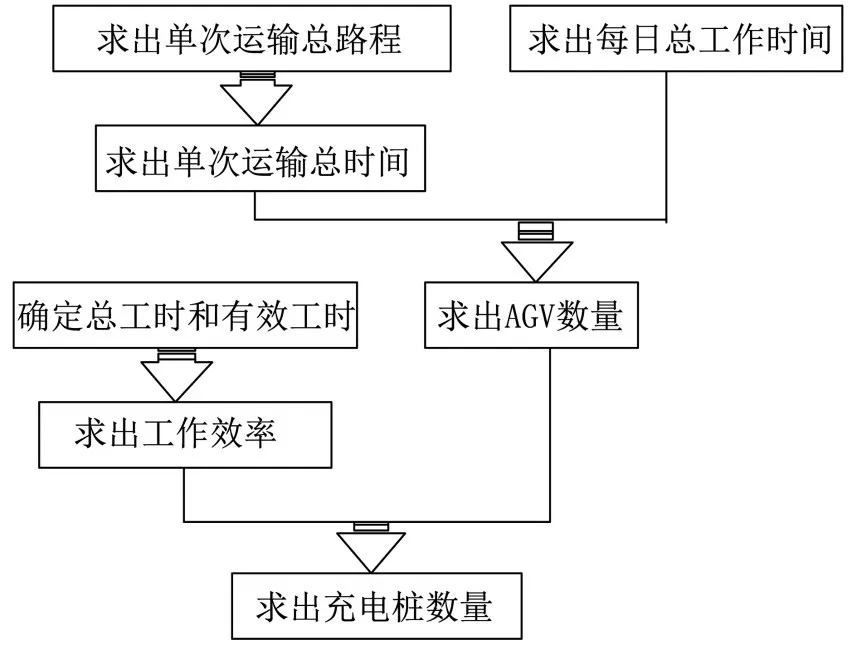

传统的仓库都是利用叉车和人工进行货物的分拣、搬运,工人在各个货架之间穿梭进行货物的搬运、拣选。但是以上海万德凯实业有限公司的车间为例,生产车间被大量的设备和货架占用,可用行驶路径非常有限,拐点多,直线少。在这种车间使用人工和叉车结合进行运输的方式不但大大的提高了人工成本,而且降低了安全指数。AGV小车体积小,行驶路径灵活。使用AGV小车在车间内进行搬运,将货物运送到安全的货物分拣点再利用人工进行分拣将大大的提高工作效率和安全指数,并且有效的节省了人工成本。根据车间大小、货架数量及车间的运行状况,首先建立模型,算出确定所需AGV和充电桩的数量,然后设置充电策略,计算流程如图1所示,根据运输路线计算出运输总路程并根据厂商的效率要求计算出每日工作时间,从而再计算出所需AGV的数量;再根据AGV数量设置配套的充电方案。

图1 数量确定流程图

1.1 AGV小车工作流程

AGV物流搬运系统中的AGV小车用来代替人工作业,其每执行一次任务的工作流程类似于人工的操作流程,需要进行货架顶升下降、AGV小车旋转、加减速、等料等操作,大致可以分为以下四个步骤:

(1)在物料准备区域等待需求指令;

(2)在得到指令后到达指定货架处,完成货架顶升;

(3)AGV小车运送货架至取货点;

(4)取货完成后将货架放回原点。

1.2 AGV数量计算

AGV数量可根据该车间的日工作时间及AGV的日工作工时确定,受车间面积、仓库出货量以及AGV各技术参数的影响,可建立模型进行求解。

假设在长和宽分别为X、Y的车间中,设置一个取货点,每辆AGV工作量为C/d(每日工作工时与每小时工作量的乘积),充电时间为tc,满电后运行时间为ty;加速度为a;最大速度为Vmax(不受载重影响);假设每辆AGV行驶的路线是等可能的,取AGV执行任务的平均行驶路程为:

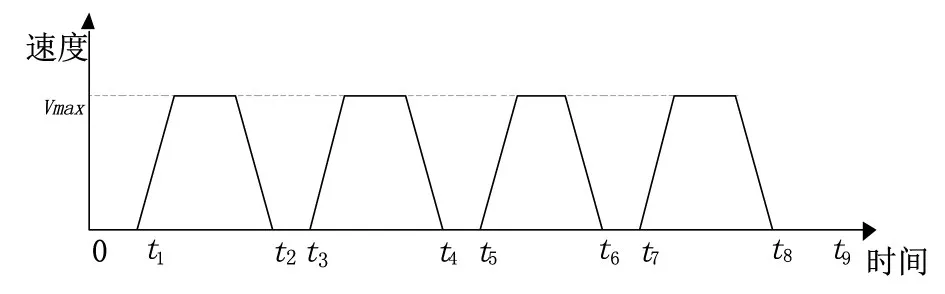

图2 AGV执行一次任务时速度变化曲线图

每台AGV每次运行的工作时间主要包括:运料时间tt、取料时间tw,设AGV每天总工作时间为T,计算得出平均执行一次任务所需的时间为:

求出每天充电次数M为:

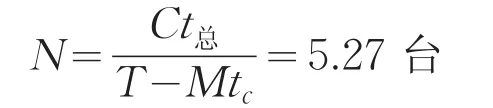

根据公式(2)和公式(3),即可得到车间所需AGV数量N为:

1.3 确定充电桩数量

考虑到实际情况,车间中每辆AGV运行状态(包括载重、路径等)必定有所不同,则耗电量也会有所不同。随着运行车辆的增加,配适当数量的充电桩可以提高车间的工作效率。

基于概率论与数理统计原理,小车在同一时间内只有达到电量下限值和没达到电量下限值两种状态,假设“小车电量达到下限值”为事件A,事件“小车电量未达到电量下限值”为事件,小车是否达到电量下限值满足以下三个条件:

(1)同一时间段小车只有两种状态:A和;

(2)每辆小车达到电量下限值的概率不变;

(3)每辆AGV小车充放电为独立事件。

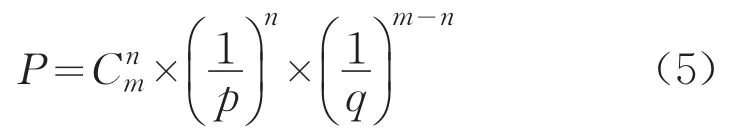

因此AGV小车充放电事件满足伯努利试验,可以据此计算出运行中的车辆同时到达需充电电量状态(SOC)的概率:

式中,m为正在运行AGV的数量;n为达到电量下限值AGV的数量;为任一时间段AGV达到电量下限值的概率(即P1);—车辆未达到电量下限值的概率

到达低电量的车辆数服从正态分布,具体数值可根据正态分布表求出。AGV所使用的磷酸铁锂电池,电池充放电时间比满足n:1,即每n台AGV配1台充电桩。但为使得效益最大化,其配比可以进一步优化。

P是n台车同时没电的概率,Q表示所需充电桩的数量,设定P0表示n0辆车同时到达低电量这一事件发生的最小值(统计值),n0是到达临界值的车辆数。当几辆车同时没电的概率小于p0时,认为其发生的概率很小(具体数值应经过大量实地测试确定,此时所需充电桩的最大值Qm=n0。)

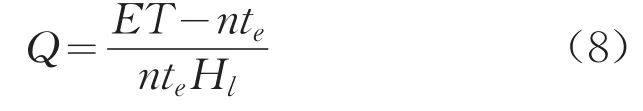

对于不同应用场景,可根据所需的工作效率来确定合适的充电桩数量。设T表示车间每天的工作时间,t表示车间运作的有效工时(包括te,即AGV从满电开始放电到第一次需要充电的时间;tn,即使用充电桩后可以增加的工作时间),工作效率为:

充电桩工作效率Hl=(放电时间/(充电时间+放电时间)),又由t=nte+tn计算得到:

求出充电桩数量:

2 测试及验证

2.1 AGV小车数量计算

上海万德凯实业有限公司有一个面积约1 000 m2的仓库,其中长为200 m,宽为50 m。此仓库用于储存各种零部件和货物,为方便存取零部件和货物,仓库环境复杂,货架摆放密集,通道狭窄且交错纵行,因此公司采用AGV运输货物。选用的AGV小车加速度为0.5 m/s2,最大速度Vmax为1.2 m/s(不受载重影响),顶升货架和降下货架各需10 s,经过一次旋转区需要10 s,转弯需要2 s。公司要求日工作时长为22 h,要求每小时出货量为90个货架,也就是厂商要求每天出货量为1 980个货架。

根据仓库的形状、面积和取货点设置求得AGV小车运输一次的平均行驶路程为:

根据图AGV执行一次任务时速度的变化曲线图和人工每次取货时间为30 s,得出:

t总=t9=172.76 s

计算出每天充电次数M=2次/d,从而求出AGV小车所需数量为:

向上取整得:

N=6台

2.2 确定充电策略

上海万德凯实业有限公司使用的AGV小车供电方式是蓄电池供电,此蓄电池为型号UBD-280的磷酸铁锂电池,标称电压为48 V,满电电压为53.8 V,截止电压为43.2 V,标准容量为25 Ah,持续放电电流<=30 A。根据统计学原理,蓄电池的寿命由循环放电次数和放电深度两个因素决定,随着放电深度的增加,充放电的循环次数越少,也就是说该蓄电池的使用寿命越短,所以应当避免深度放电以延长电池使用寿命。当放电深度大于20%小于80%使用电池时,充放电循环500周,交流内阻增大约2.08%、容量衰减约2.8%[3]。因此为了保护电池避免深度放电,放电深度最好小于或等于80%。随着电池的使用,电池充放电时长都将会受到影响,但在有效的使用期内,保持正常的放电深度(20%~80%),电池容量衰减很小,对充放电时长的影响也较小,对于本计算方法用在采购时计算采购数量并不受影响。

根据图3厂家提供的蓄电池负载电流为25 A时的放电曲线,可以看出当放电深度为100%时,该电池可放电11 h,此时终止电压为43.2 V;当放电深度为80%时,放电时间为8 h,终止电压为46.7 V。因此选择放电时间为8 h是比较稳妥的。

图3 蓄电池负载电流为15 A时的放电特性

图4是针对该电池测量的充电电压与充电时间关系图,从中可以看出从电压46.7 V充电至饱和电压53.8 V需要120 min,也就是说当电池放电深度为80%时,充电至100%需要2 h。

图4 电池充电电压与时间的关系

结果如表1所示。

表1 同时达到电量下限的车辆与其概率的关系

根据表中计算结果得到n0=2,当Pn<P0时,Qmax=n0=2。

由厂商要求的出货量以及工作时长可以算出AGV小车的工作效率:

E=64.18%

充电桩工作效率Hl=(放电时间/(充电时间+放电时间))=0.8,AGV工作的有效时间te=6 h,则充电桩数量:

将Q取整得到充电桩数量Q=2台。

可以明显得出Qmax=Q,即具体值与最大值相等,说明根据本方案计算出的结果,这个系统应该合理的配置2个充电桩。

2.3 结果对比

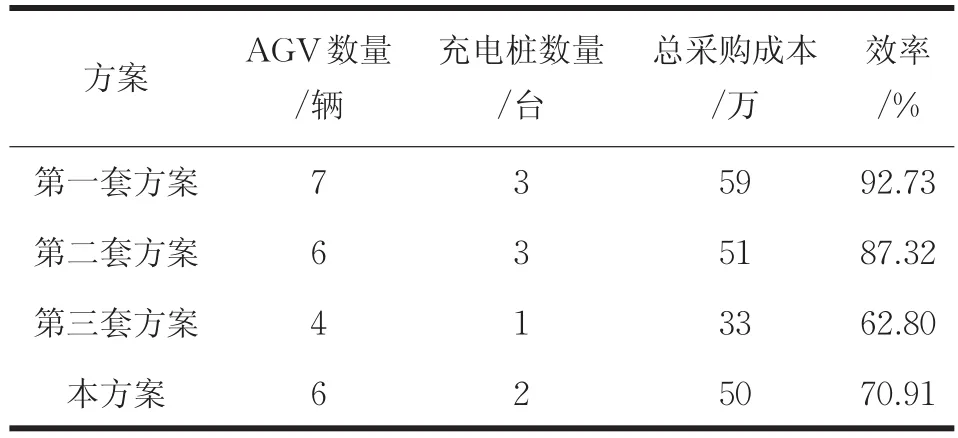

在使用本方案之前,上海万德凯实业有限公司在这个仓库采用过三套AGV小车及充电桩数量配备方案。第一套方案简单的根据仓库面积与货架数量计算匹配AGV小车数量,再根据每三台AGV小车匹配一个充电桩设置适当数量的充电桩;第二个方案根据第一个方案的使用成果适当的减少了AGV小车和充电桩数量;第三套方案在第二套方案满足了需要的效率后继续降低采购成本而继续减少AGV小车数量和充电桩数量。具体方案实施如表2所示。

表2 四套方案采购成本与效率

从表2中可以看出,本论文中所提供的方案相对于原采用的第一套方案成本下降15.25%,效率降低21.82%;相对第二套方案成本下降1.96%,效率下降16.41%;相比于第三套方案成本增加34%,效率增加8.11%;第一套方案、第二套方案和本方案都满足厂商效率需求,第三套方案虽然成本大幅度降低,但是效率低下并不满足厂方要求。以此看来,本方案成本较低且效率满足厂方的要求,是在成本与效率中找到的平衡点,是这四套方案中最适合的方案。

用此配套方法合理的计算出在具体的使用场景下应该配置的AGV和充电桩的数量,在更高效率和更低成本之间找到了平衡。在仓库货架数量不多或者仓库较小时采用此方法,性价比在很大程度上得到了提高,若是在仓库更大,货架数量更多的场景下采用此方案,将会更加明显地提高AGV小车和所配套的充电桩的性价比。

3 结语

本文基于自由轨道AGV运输系统的复杂性、运行轨道的即时性和AGV电池电量消耗的函数提出了一种合理计算AGV数量以及配套充电策略的算法,根据AGV自身特性建立模型求出AGV数量;再根据厂商要求的效率以及电池充放电特性得出配套充电策略,该算法及充电策略不仅为增高效率提供了一种方式,并为充电桩的计算策略提供了简化模型,可以简单快捷的计算得到充电桩数量。最后通过万德凯工厂的单取货点、满仓货架的实际应用场景计算,并验证此方法有效性,为工厂提供了更高性价比的AGV物流系统的选择方案。