风机叶片密封环预安装现场验证及优化

2020-01-07孙文杰

孙文杰

(重庆工程职业技术学院,重庆 400037)

0 引言

目前金风风力发电机叶片密封环都是在现场进行安装,安装质量主要存在以下3 方面的问题[1-4]:一是现场作业人员熟练程度差别比较大,作业人员具备的作业知识也不统一,导致叶片密封环安装效率低、质量差;二是现场情况复杂、环境多变,尤其在冬季极为寒冷、夏季极为炎热的情况下,会影响结构胶的胶结性能,同时在现场无法保证胶结面的清洁,影响叶片密封环的安装质量;三是叶片密封环安装所用的结构胶需要很长的凝固时间,在现场进行叶片密封环安装,大大增加了现场的作业时长,降低了风机整体吊装效率。

为了解决上述问题,我们采用了叶片密封环预安装的方案,在叶片出厂之前,由叶片厂家完成安装,并于固原偏城梁2.0 MW 项目现场进行验证。

1 叶片密封环的结构及其功能

如图1 所示,风机叶片和导流罩配合部位的密封主要是靠叶片密封环和导流罩加强环两者配合来实现,两者之间的间隙是其密封效果好坏的关键。

图1 密封环与导流罩加强环之间的间隙

该预安装叶片密封环是采用2.5 MW 机组的叶片密封环安装在2.0 MW 机组叶片上,前期的参数修订是根据计算机三维仿真模拟得来,通过将2.5 MW 机组的叶片密封环与2.0 MW 机组叶片及导流罩加强环进行模拟装配,并测得间隙h在20 mm,如图2 所示,符合安装要求。

图2 模拟仿真间隙

2 现场叶片组装后存在的问题

预安装密封环叶片在叶轮组装完成后,密封环与导流罩加强环之间的间隙很小不满足20 mm的设计要求,且不均匀,某些位置甚至存在干涉的情况。

3 原因分析

针对以上出现的问题,我们从设计尺寸和实际装配两方面来分析密封环与加强环产生干涉的原因。

3.1 设计尺寸复核

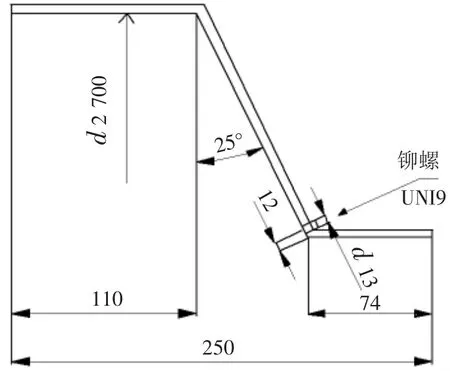

密封环与导流罩孔加强环相关设计参数如图3、图4 所示。

图3 密封环设计参数(mm)

图4 导流罩孔加强环直径

通过设计计算,密封环与导流罩加强环之间的间隙为(2 700-2 660) /2=20 mm。

3.2 实测尺寸复核

3.2.1 密封环测量

实际安装后的叶片密封环最大直径为2 400+144×2=2 688 mm,其中2 400 mm 为叶片法兰直径,144 mm 为密封环内侧至叶片表面的距离。

3.2.2 导流罩加强环测量

导流罩加强环实际尺寸为2 508+6×2+75×2=2 670 mm,其中2 508 mm 为导流罩孔内壁直径,6 mm 为导流罩厚度,75 mm 为导流罩加强环外侧至导流罩表面的距离。

3.3 结果与讨论

通过实际测量,现场安装后的叶片密封环与导流罩加强环之间的间隙为(2 688-2 670) /2=9 mm,与测得的间隙是一致的。但是由于安装密封环的叶根位置在圆周方向为不规则圆柱面,这就导致密封环与加强环之间的间隙不均匀,在某些位置就会出现干涉情况。产生干涉的主要原因有以下几方面。

a) 由于2.5 MW 风机叶片叶根直径要比2.0 MW风机叶片叶根直径大,将2.5 MW 风机叶片密封环运用到2.0 MW 风机叶片上,需要很大的切割量,切割之后的叶片密封环安装到2.0 MW 风机叶片上由于形变量过大,导致安装后的叶片密封环直径小于2 700 mm。

b) 在设计上,未充分考虑叶片、导流罩加强环的制造误差对装配结构的影响,导致密封环安装后直径过小,造成与加强环干涉。

4 解决措施及方案

4.1 现场解决方案

为了使叶片密封环与导流罩加强环之间的间隙在合理的范围内,现场采用切割导流罩加强环的办法来处理,切割尺寸为20 mm。

对导流罩加强环处理之后,组对的叶轮其叶片密封环与导流罩加强环之间的间隙最小处为14 mm 左右,最大处有24 mm 左右,经过变桨其间隙在16 mm 与23 mm 之间,基本满足要求。

4.2 优化方案

根据现场所测数据,考虑叶片、导流罩的制造误差,将叶片密封环的设计尺寸在原基础之上加大40 mm。后期厂家在安装叶片密封环时,需要确保安装之后叶片密封环的直径在合理范围之内,假如不符合,需要向厂家及时反馈,使问题能够得到及时解决。

5 结束语

通过对预安装密封环叶片在现场组装出现的各种情况的总结,在以后类似的工艺改进过程中需要注意以下3 方面。

a) 通过三维仿真模拟验证工艺设计是否合理时,需要全面考虑现场实际中出现的各个情况,综合考虑各个因素,使得设计更合理,避免问题出现在现场。

b) 在工艺改进之后,需要及时验证工艺改进的合理性,避免问题大面积出现,延误后续工作的继续开展。

c) 在工艺改进前期,需要对改进的相关工艺进行充分的调研,以免工艺改进之后对其他工艺产生不利的影响,进而影响全局。