高压甲铵洗涤器防爆筒体破裂原因分析及预防措施

2020-01-07石新光

石新光

(海洋石油富岛有限公司 海南东方 572600)

海洋石油富岛有限公司化肥二部尿素装置采用荷兰斯塔米卡邦公司的改进型二氧化碳汽提工艺,尿素生产能力为2 700 t/d,于2003年9月建成投产。高压甲铵洗涤器是尿素装置高压系统4台设备之一,其作用是将合成塔气相中的氨和二氧化碳回收以后送回高压系统,并将吸收后的尾气送至0.4 MPa吸收系统再次吸收后排入大气。高压甲铵洗涤器的运行状况直接影响高压系统和低压系统的运行情况和系统消耗, 也事关尿素装置的安全运行。尿素装置自投产以来,高压甲铵洗涤器防爆筒体先后发生2次破裂,其破裂形式和破裂原因分析介绍如下,以期从工艺操作上消除由于高压甲铵洗涤器筒体事故对尿素装置安全运行的影响。

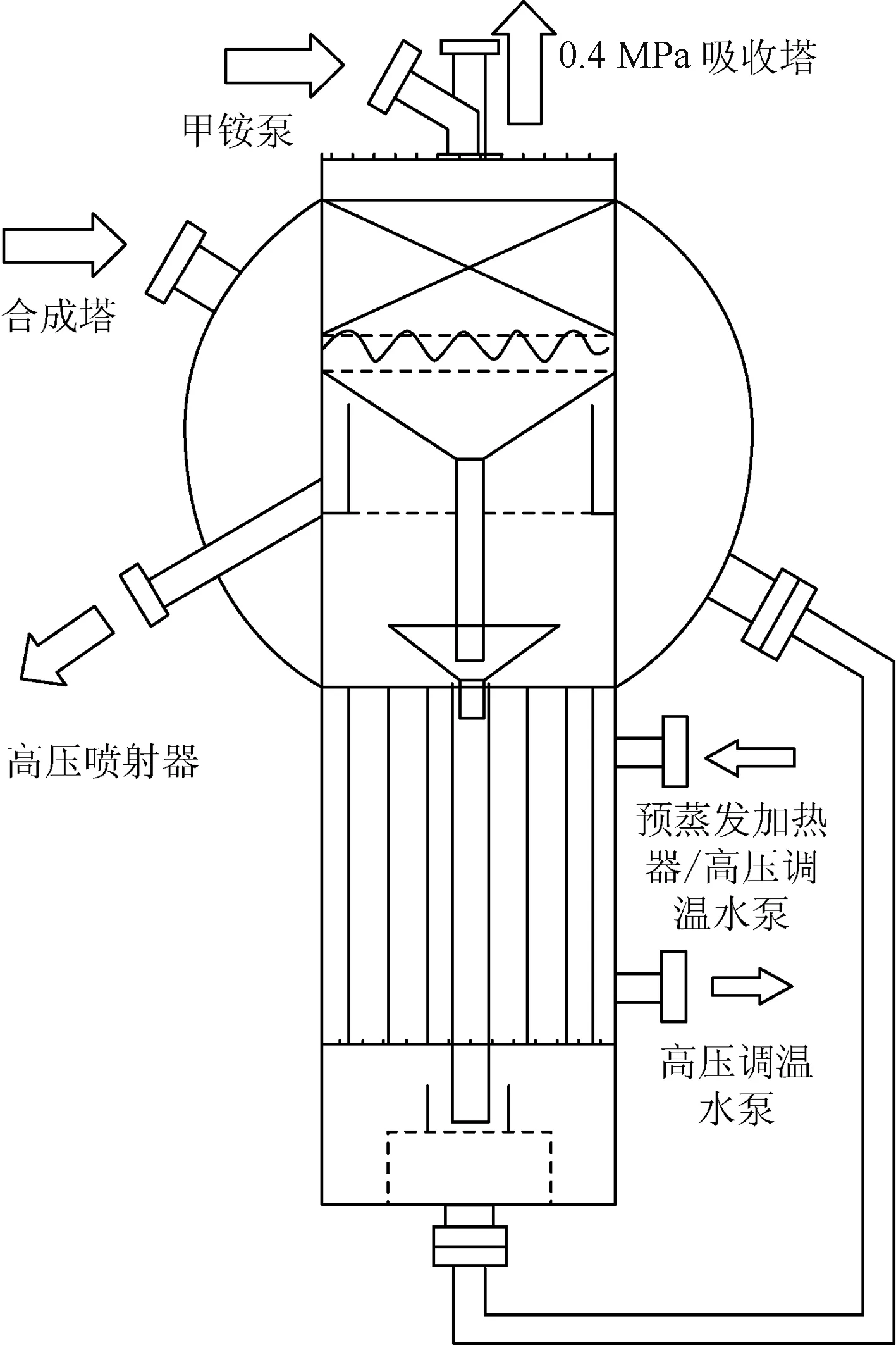

1 结构及工作原理

如图1所示,高压甲铵洗涤器主要由上部精馏吸收段、中部防爆空间、下部浸没式列管冷凝器和底部气体分布器组成。

图1 高压甲铵洗涤器结构示意

正常生产时,来自合成塔的气相经防爆空间到达高压甲铵洗涤器的底部,与从顶部流下的甲铵溶液混合,气液相混合物经浸没式列管冷凝器的列管上升,气相被吸收,液相通过溢流堰流出并经喷射泵返回高压系统,未冷凝的气相被高压甲铵泵送来的甲铵液进一步吸收,几乎所有的氨和二氧化碳被冷凝,尾气经0.4 MPa吸收塔吸收后排入大气,冷凝产生的热量被高压调温水带走。为了减少可能发生的爆炸的危害性,填料床设置1块防爆板并被安装成球形。出合成塔的气相在进入高压洗涤器前先经过该球形防爆板,如果发生爆炸,其可作为缓冲层,以保护设备不被损坏。

2 防爆筒体破裂经过及原因分析

2.1 事故一

2.1.1 事故经过

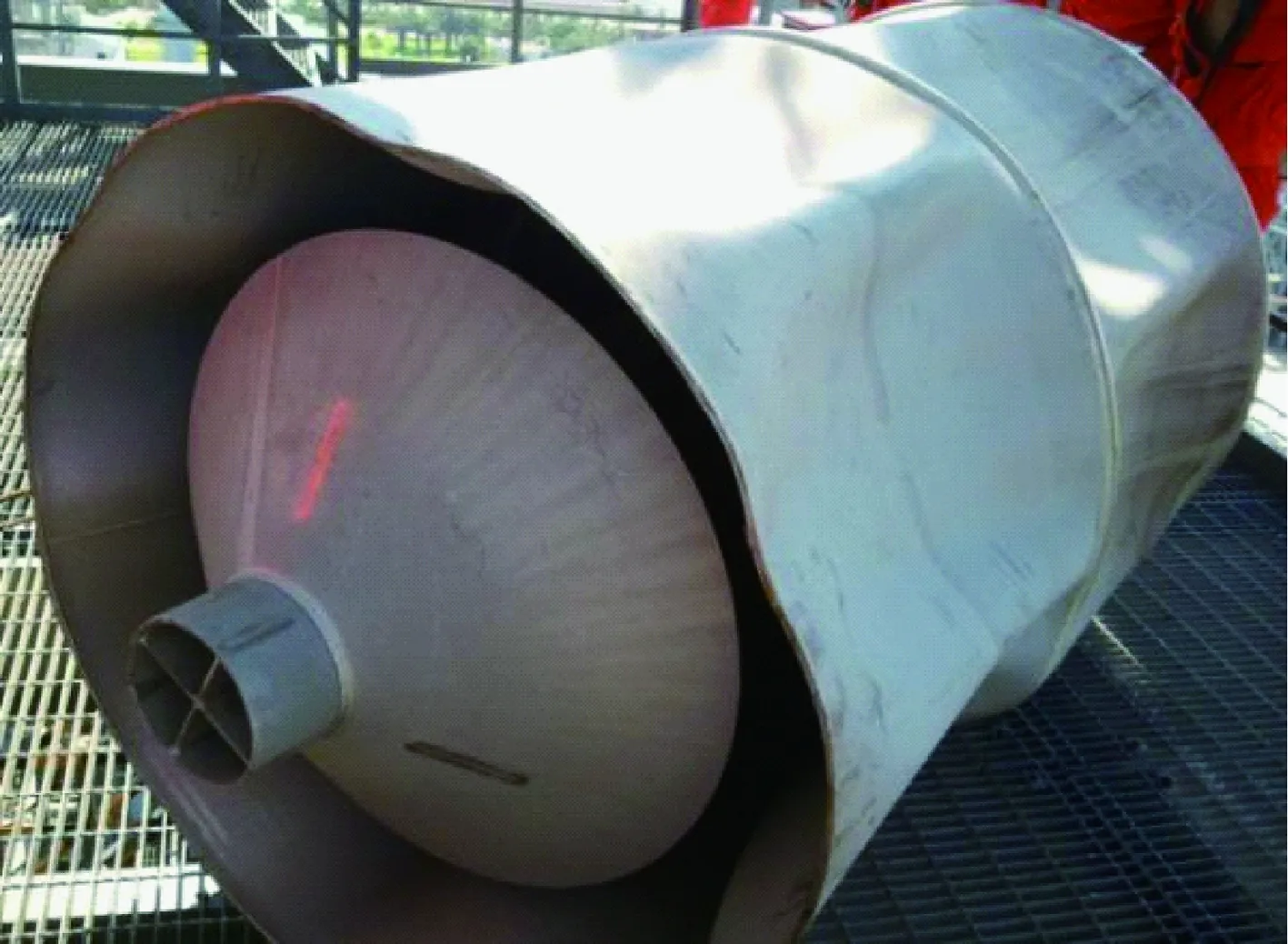

2012年4月30日05:30,氨合成装置合成气压缩机出口安全阀起跳未能回座,由于蒸汽供应紧张,尿素装置于05:33紧急封塔停车。在处理过程中,主控蒸汽操作反应滞后,蒸发尿液仍带负荷循环,致使高压调温水温度最低降至92 ℃,此时高压甲铵洗涤器内部已出现结晶,走水确认过程中操作人员未特别关注参数的变化。5月1日15:51尿素装置投料后,发现工况异常,0.4 MPa吸收塔安全阀起跳,系统再次封塔。随后又经过2次投料,均无法正常投产,遂决定停车抢修。5月2日18:30打开高压甲铵洗涤器人孔,发现筒体已严重变形(图2),焊缝撕裂长度达300 mm(图3)。在对内部筒体进行整体更换后,5月9日04:08尿素装置全系统恢复生产。

图2 变形后的防爆筒体

图3 防爆筒体焊缝撕裂损坏示意

2.1.2 原因分析

(1)尿素装置停车时,对蒸汽管网的操作严重滞后,高压调温水温度低于100 ℃持续了24 min,是造成高压甲铵洗涤器列管和中心降液管堵塞的直接原因。

(2)当列管和中心管被堵塞后,防爆筒体外侧与来自合成塔的高压气相连通,而防爆筒体内侧与低压系统连通,并通过下液管与高压喷射器吸气室相连,在筒体外侧高压压力和筒体内侧高压喷射器抽吸作用下,防爆筒体内外压差逐渐增大,最终压迫筒体向内侧变形直至被撕裂。

(3)尿素装置重新投料后,工况参数已正常,但没有发现高压甲铵洗涤器列管及中心降液管出现结晶堵塞,未立即停车处理,后又经过2次投料才意识到高压甲铵洗涤器出现结晶堵塞。

(4)高压甲铵洗涤器出液管线上的液位计长期无指示,封塔走水确认和投料前的充液完全靠操作经验,造成各级人员未能准确判断出设备是否出现堵塞。

2.2 事故二

2.2.1 事故经过

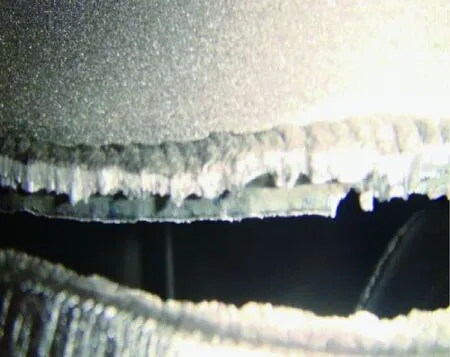

2018年1月10日10:48,因仪表更换卡件,导致氨合成装置联锁跳车,尿素装置紧急封塔停车;10:48压缩机紧急停车,高压系统封塔;10:49停氨泵;11:06高压甲铵洗涤器开始走水置换,11:31停车走水;11日20:25启动高压冲洗水泵向高压系统各排放点打水进行投料前检查,以确认是否畅通;22:18开始向高压甲铵洗涤器加水;22:28全开高压甲铵洗涤器的尾气排放阀(HV3031);22:31启动氨泵向高压系统输送液氨;22:37投二氧化碳,投料后发现高压调温水一直没有出现温差;23:02合成塔出料负荷为67%;23:03发现气相循环管线法兰温度偏低,可能存在堵塞问题,故对高压甲铵洗涤器底部打水,高压冲洗水泵出口压力表(PIC3288)压力未下降;23:18将高压调温水温度提至144 ℃,对高压甲铵洗涤器换热列管进行热洗;12日01:30封塔停车;经冲洗、检查、确认后,06:12再次投料,但高压调温水始终无温差,初步判断为高压甲铵洗涤器筒体破裂,决定排塔检修;13日13:00清理出304C填料层后,发现防爆筒体的防爆槽存在1条长度为48 cm的裂缝(图4)。根据防爆筒体破裂受力方向分析,防爆筒体内发生了尾气闪爆。

图4 防爆筒体爆炸损坏示意

2.2.2 原因分析

(1)在封塔停车后,由于高压系统压力下降较快,将HV3031全关后仍有流量,认为HV3031存在内漏,在封塔期间将HV3031全部关闭,造成惰性气体在高压甲铵洗涤器内积累。

(2)向高压甲铵洗涤器加水吸收了高压系统的氨和二氧化碳后,造成惰气中氢气含量增加,使惰气进入爆炸范围。

(3)在系统投料前打开HV3031时,气体高速流动产生静电引发闪爆,筒体内部局部压力急剧上升,造成防爆筒体上的防爆槽破裂。

3 防爆筒体破裂的预防措施

高压甲铵洗涤器防爆筒体破裂一般发生在开停车阶段和其他非正常生产状态下,如短期停车、保温保压、打水冲洗防堵等,大体可分为外爆炸型(如事故二)和内压型(如事故一)2种类型。外爆炸型是由于在高压甲铵洗涤器防爆筒体内部有大量惰性气体积存,在静电、撞击、加热等因素作用下引起爆炸,导致防爆槽向外破裂或变形,属于化学爆炸。内爆炸型是在列管和中心管出现堵塞后,因防爆筒体外侧与合成塔高压气相连通,而防爆筒体内侧与低压系统连通并通过下液管与高压喷射器吸气室相连,在筒体外侧高压压力和筒体内侧高压喷射器抽吸作用下,防爆筒体内外压差逐渐增大,最终压迫筒体向内侧变形,直至筒体被压破,属于物理爆炸。

为了防止高压甲铵洗涤器在开停车阶段和其他非正常生产状态下出现防爆筒体破裂,不仅应避免高压甲铵洗涤器中心降液管和列管出现堵塞,还应避免高压甲铵洗涤器内的惰性气体进入爆炸范围,其具体防范措施如下。

(1)停车后,应及时对高压甲铵洗涤器进行排放,并走水冲洗置换干净。

(2)停车过程中须及时确认高压调温水去预蒸发加热器的切断阀被关闭,并打开高压调温水夹套蒸汽加热阀,将高压调温水的温度控制在130 ℃。

(3)停车过程中高压甲铵洗涤器尾气排放阀开度保持在5%,不能因为阀门内漏而将其关闭,停车期间每班应2次确认HV3031畅通,且HV3031的调节要求平稳、缓慢。

(4)保持0.4 MPa吸收塔尾气排放阀有一定开度,防止阀门在自控状态下关闭。

(5)在开车投料过程中,须注意高压甲铵洗涤器参数的变化,特别是高压调温水温差的变化,若无温差须及时将物料退出系统并查找原因,切不可盲目继续投料;不能增大HV3031的开度,防止高压甲铵洗涤器泄压后造成防爆筒体内外压差增大而使其破裂。

(6)投料前向高压甲铵洗涤器中加水不宜过早和过多,防止气相中的氨被大量吸收后而使惰气进入爆炸范围,一般在投料前10~15 min加水,加水量控制在10~15 t/h。

(7)由于设计上高压甲铵洗涤器走水并不能明显确认其列管是否会出现结晶,为弥补缺陷,建议在高压甲铵洗涤器的出口管线增设1只压力表,根据合成塔与高压甲铵洗涤器出口管线压差来判断高压甲铵洗涤器列管和中心降液管是否出现堵塞。