核电厂核级管道与支管管座焊缝质量问题的探讨

2020-01-06凌礼恭

耿 璞,凌礼恭

(1. 中机生产力促进中心,北京 100044;2. 生态环境部核与辐射安全中心,北京 100082)

2016年4月,国内某核电厂在机组换料大修期间,发现稳压器波动管的母管与支管管座(BOSS头)焊缝处存在泄漏,其他核电厂经反馈排查,也发现BOSS头焊缝存在不同程度的焊接质量问题。国家核安全局于2016 年5 月至2017年9月陆续发布一系列关于国内核电厂核级管道BOSS 头焊缝质量问题的文件,要求各在建和运行核电厂开展同类型焊缝排查工作,采取保守措施进行处理,确保机组安全。根据各核电厂的排查结果,基于保守决策原则,国家核安全局于2017年12月再次发布《关于进一步排查处理核电厂核级管道与支管管座(BOSS 头)焊缝缺陷问题的通知》(国核安发〔2017〕308 号),要求各核电厂全面排查处理核1 级BOSS 头焊缝,并参照核1 级BOSS 头焊缝处理方法,对核2级、3级BOSS头焊缝开展排查处理工作,确保机组建造质量和运行安全。

1 BOSS头介绍

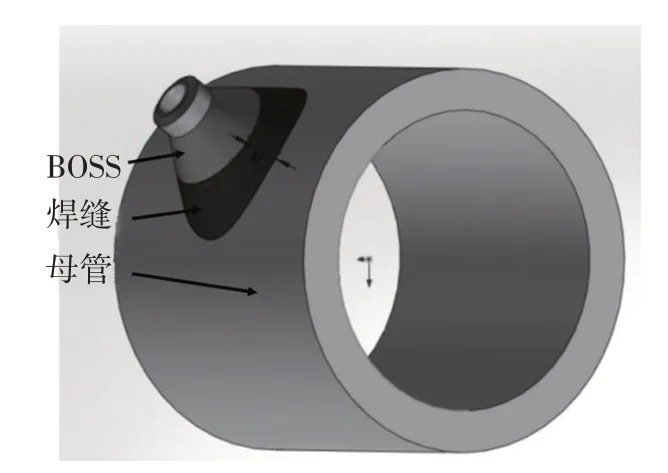

BOSS 头是一种特殊的管道接头,一般称为“支管台或管座”。BOSS 头是核电厂管道母管和支管补强连接的一种管件形式,其与其他管件的连接方式主要有对接焊连接、承插焊连接和螺纹连接,其接头形式(焊缝)在结构上随母管形状变化成空间马鞍形。作为核电厂工艺管线上母管与支管连接焊缝,在功能上既是承压焊缝也是密封焊缝,BOSS 头结构和焊缝三维示意图如图1所示。

核电厂的各种工艺管线,如测量管线、引流管线、疏水排气管线等都需采用BOSS头结构与母管连接,因此,BOSS 头焊缝在核电厂各工艺管线上较为常见,数量较多,系统分布也比较广泛,某CPR1000型核电厂的核级BOSS头焊缝数量如图2 所示。对于运行核电厂,核级BOSS 头焊缝失效会导致管道内介质的泄漏,给系统功能和安全功能带来隐患,甚至可能导致运行功率降低、停堆,影响运行安全。因此,核级BOSS头焊缝承担着重要的安全功能,其质量直接关系着核电厂的运行安全,应引起高度重视。

图1 BOSS头结构和焊缝三维示意图Fig.1 Schematic diagram of BOSS and weld structure

图2 某CPR1000型核电厂安全重要系统的核级BOSS头焊缝分布情况Fig.2 Quantitative distribution of BOSS weld in safety system of a CPR1000 nuclear power unit

1.1 BOSS头主要结构与工艺

由于核电堆型设计和参考标准的不同,国内各堆型机组BOSS头结构形式也有所差异。根据制造工艺,BOSS 头主要有两种典型结构:一种是先焊后钻型(SOBO型),该类型BOSS头焊接前为实心锥形棒体,焊接完成后再钻中间通孔,焊接熔敷金属厚度较大;另一种是先钻后焊型(SOBP 型),该类型BOSS 头在焊接前完成中间通孔的施钻,焊接熔敷金属厚度较小。根据材质不同,BOSS 头分为不锈钢型和碳钢型,不锈钢型主要包括Z2CN18.10、Z2CND18.12N等材质,碳钢型主要包括P280GH、A42AP 等材质。根据功能不同,BOSS 头分为测量型、限流型、取样型等。根据核安全级别不同,BOSS 头的连接焊缝分为核1 级、核2 级和核3 级。目前,核电厂管道上的BOSS头一般在管道预制厂生产完成。

1.1.1 M310机组及其改进型机组

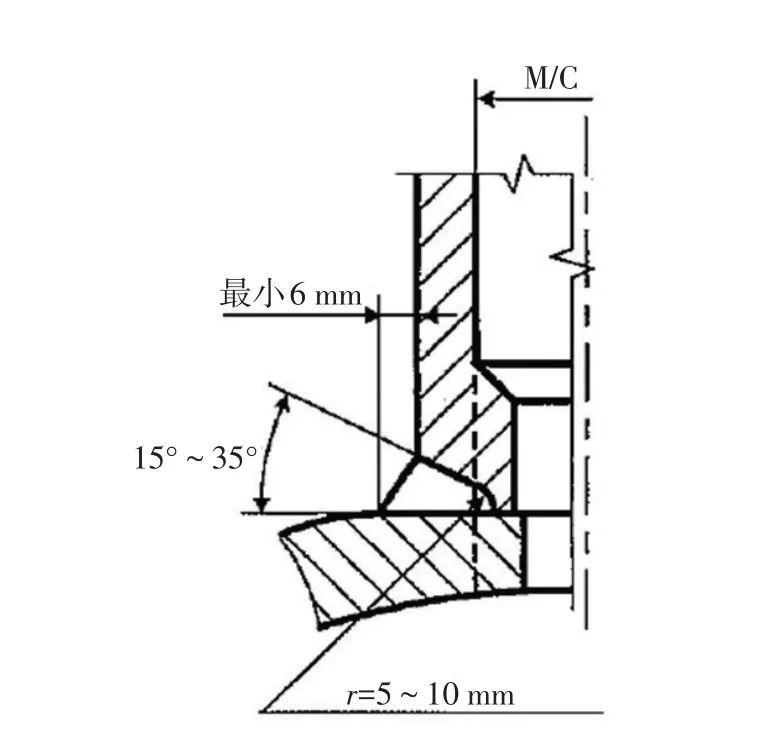

国内M310 机组及其改进型机组主要参考《压水堆核岛机械设备设计和建造规则》(RCC-M(2000+2002补遗))设计建造[1],管道用BOSS头主要由国内设计单位根据RCC-M 规范要求,结合各工艺管线布置和特点自主设计。根据RCC-M规范,有核安全功能的小于或等于2 inch(1 inch=2.54 cm)小尺寸支管连接,按照RCC-M规范中“B3643 支管连接”和“C3643 支管连接”进行设计,对应的BOSS 头焊缝类型属于RCC-M规范S篇“附录SIII支管形式——推荐用于管道的焊接接头”的图W2.9b形式(如图3所示),坡口角度为15°~35°。在国内核电厂的设计和工程实践中,坡口角度一般为25°,对应的焊缝结构主要有两种:一种是全焊透焊缝,如图4(a)所示;另一种是部分焊透焊缝,如图4(b)所示。焊接工艺采用钨极氩弧焊+手工电弧焊(GTAW+SMAW)或钨极氩弧焊(GTAW),制造过程中的无损检验方法和验收准则参考“S7700 产品焊缝的无损检测”的规定:对待焊表面、根部焊道和完工焊缝执行液体渗透检验。

图3 RCC-M(2000+2002补遗)规范S篇附录SIII的小尺寸支管Fig.3 Small branch in annex SIII of RCC-M(2000 edition and 2002 addendum)

图4 国内M310机组及其改进型机组BOSS头焊缝结构示意图Fig.4 Schematic diagram of BOSS and weld of domestic M310 nuclear power plant

1.1.2 其他类型核电机组

除了M310机组及其改进型机组,国内其他压水堆核电机组还包括欧洲先进压水堆(EPR)、非能动先进压水堆(AP1000)和水—水高能反应堆(WWER)。

国内EPR 机组主要参考RCC-M(2007 版)规范设计建造[2],其BOSS 头结构在设计标准、结构形式、制造工艺上与M310 机组差别不大,只是在设备的安全功能分级定义上与M310机组有所不同,包括F1A级、F1B级和F2级3个安全功能分级。

国内AP1000 机组主要参考美国ASME 核电规范与标准《核设施部件建造规则》(ASME BPVC-III(1998+2000增补))设计建造[3],根据系统管道的不同布置特点,其管座类BOSS头焊缝采用了WELDOLET(焊接支管台)、SOCKOLET (承插支管台)、NIPOLET (短管支管台)、FLATOLET (平底型焊接支管台)、SWEEPOLET(镶入式支管台)5 种结构形式(见表1),其中以WELDOLET、SOCKOLET结构形式为主,焊接工艺大部分采用GTAW,少部分采用GTAW+SMAW,坡口角度为37.5°、45°或50°,AP1000 机组核1、2、3 级BOSS 头焊缝在设计上分别属于BPVC-III 中NB4244/NC4244/ND4244 规定的“用全焊透角焊缝的接管、支管和管道的连接”,制造阶段的无损检验方法分别参考NB5240/NC5240/ND5240中全焊透角接焊缝的检验要求。NB5240 的规定为:名义直径超过4 inch(10.16 cm)时,应采用超声或射线方法,以及用液体渗透或磁粉方法进行检测;名义直径等于或小于4 inch(10.16 cm)时,应进行磁粉或液体渗透方法检测。NC5240 的规定为:名义直径大于4 inch(10.16 cm)应进行射线检测;名义直径等于或小于4 inch(10.16 cm)时,应采用磁粉或液体渗透检测。ND5240的规定为:名义直径大于2 inch(5.08 cm)时,应使用磁粉、液体渗透或射线照相中的任何一种方法进行检测。

表1 国内AP1000机组BOSS头焊缝结构示意图Table 1 Schematic diagram of BOSS and weld of domestic AP1000 nuclear power plant

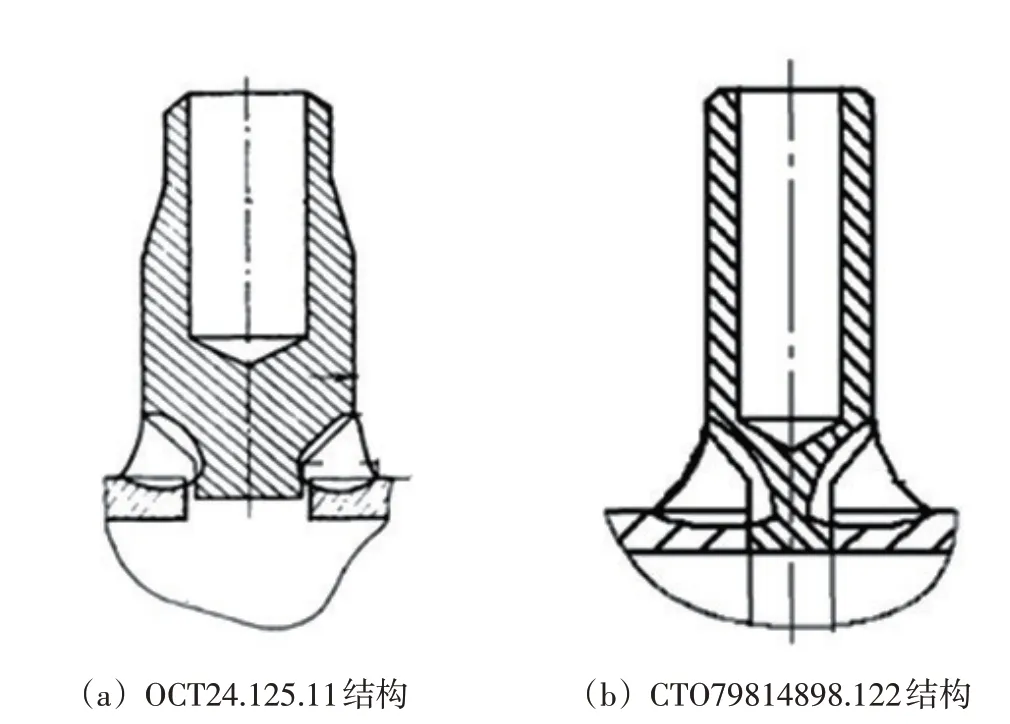

国内WWER 机组主要参考俄罗斯标准《核动力装置的设备、管道的设置及安全运行规范》(ПНАЭТ-7-008-89)[4]、《核动力装置的设备和管道焊接和堆焊的基本规则》(ПНАЭТ-7-008-89)[5]和《核动力装置的设备和管道焊接接头和堆焊的检验规程》(ПНАЭТ-7-010-89)[6]设计建造,其BOSS 头焊接工艺采用GTAW,坡口角度为50°±3°,结构形式如图5所示。制造阶段的无损检验方法主要依据ПНАЭГ-7-010-89中“9.11 检查的范围”的规定:对于内径小于15 mm的焊缝实施逐层目视检验;对于内径大于15 mm的焊缝实施规定比例的射线检验抽检。

图5 国内WWER机组BOSS头焊缝结构示意图Fig.5 Schematic diagram of BOSS and weld of domestic WWER nuclear power plant

国内AP1000机组和WWER机组分别参考美国和俄罗斯标准进行设计建造,其BOSS头也由国外设计单位按照本国标准规范进行设计。与M310 机组相比,AP1000 机组和WWER 机组的BOSS 头焊接坡口角度较大,结构设计相对合理,便于焊接操作,且在设计制造阶段的标准规范中包含表面检验和体积检验的要求,因此,该类BOSS头焊接质量问题较少。

1.2 BOSS头焊缝在役检查要求

对于M310机组及其改进型机组,根据《核电厂核岛机械设备在役检查规则》(RSE-M 1997+2000补遗)附录3.1的要求,BOSS头焊缝属于管嘴焊缝,在机组大修期间对规定范围内的管嘴焊缝实施液体渗透检验或目视检验[7]。

对于AP1000 机组,根据ASME 核电规范与标准《核电厂部件在役检查规则》(ASME BPVC-XI(1998+2000 增补))中“IWB-2500检测和压力试验要求”“IWC-2500 检测和压力试验要求”和“IWD-2500 检测和压力试验要求”,在机组大修期间对规定范围内的管道连接件焊缝实施表面检验[8]。

对于WWER 机组,其在役检查要求是根据ПНАЭГ-7-010-89 制订的,对支管焊接接头的检验方法主要是目视检验或液体渗透检验。

2 焊接质量问题原因分析

根据国内核电厂BOSS 头焊缝质量的排查结果和原因分析,其出现泄漏的主要原因是由于焊缝中存在未熔合、超标气孔或夹渣等焊接缺陷,在管道焊缝服役后,经历多次机组压力平台变化或管道振动产生循环载荷,应力变化或振动疲劳使缺陷扩展导致焊缝泄漏。根据对不同类型机组BOSS头焊缝缺陷率的调研结果,某M310 机组核2 级和3 级BOSS 头焊缝缺陷率为55%,某AP1000 机组和WWER 机组核2 级和3级BOSS头焊缝缺陷率分别为6%和8%,M310机组的BOSS 头焊缝缺陷率明显高于AP1000 和WWER机组。针对BOSS头焊缝质量问题以及不同机组类型缺陷率的明显差异,结合各类型机组的设计规范,本文从结构设计、焊接工艺、人员技能与责任心、无损检验、在役检查等方面对焊接缺陷产生的原因进行了分析。

2.1 结构设计

从1.1 节可以看出,国内M310 机组的BOSS头坡口角度一般设计为25°,而AP1000 机组的坡口角度为37.5°、45°和50°,WWER 机组的坡口角度为50°。与其他机组相比,M310 机组的BOSS头焊缝坡口角度偏小,虽然满足RCC-M规范要求,但坡口角度偏小不利于焊接和层间清理,使焊接过程中熔渣无法充分熔化,导致产生夹渣,焊丝摆动受限导致容易产生侧壁未熔合缺陷。

2.2 焊接工艺

焊接过程中焊缝层间清理不彻底是BOSS 头焊缝产生夹渣缺陷的直接原因。从1.1节可以看出,M310 机组的BOSS 头焊接采用GTAW+SMAW 或GTAW,AP1000 和WWER 机组主要采用GTAW。GTAW 工艺是采用焊丝进行BOSS 透焊缝的定位、打底和填充,焊接过程中背面充氩保护,不容易产生夹渣;而GTAW+SMAW 工艺是采用焊丝氩弧打底,氩弧焊接打底过程中充氩保护,再使用焊条电弧填充及盖面,该过程容易产生夹渣、气孔和未熔合等焊接缺陷。同时由于BOSS头支管处于水平、垂直、倾斜等不同方向,焊接时可能涉及平焊、横焊、立焊、仰焊等不同位置,焊缝成形为空间马鞍形,焊接过程和焊接位置的复杂性也导致容易产生焊接缺陷。

2.3 人员技能与责任心

焊工经验不足以及焊接过程中质量管理和过程监督弱化是BOSS头焊缝产生缺陷的人为原因。由于手工焊对焊工的技能水平依赖程度较高,因此,焊工技能和责任心在BOSS头焊接中尤为重要。BOSS 头焊缝复杂的焊接过程容易使焊工对焊接操作不准确,采取措施针对性不强,从而导致焊接缺陷的产生。

2.4 无损检验

BOSS 头焊缝无损检验方法与可能的焊接缺陷的要求不匹配是BOSS头焊缝缺陷漏检的间接原因。从1.1 节可以看出,按照RCC-M 规范进行设计的M310 机组的BOSS 头焊缝,机组建造阶段的质量检验方法主要是目视检验或液体渗透检验,没有体积检验的要求。由于液体渗透检验适合检测表面开口缺陷,无法检测出焊缝内部的埋藏缺陷,而目前BOSS头焊缝缺陷的主要类型为未熔合、超标夹渣或气孔,均为埋藏缺陷,现行的BOSS头焊缝无损检验方法与实际存在的主要缺陷类型不匹配,检测方法存在局限性。

而AP1000和WWER机组不仅要求液体渗透检验,也有逐层目视检验或一定比例的射线检验要求,表面检验与体积检验相结合,能最大限度地保证安装质量。

2.5 在役检查

从1.2 节可以看出,不论是RSE-M、ASME BPVC-XI 或ПНАЭГ-7-010-89 的要求,还是目前国内机组的在役检查大纲的规定,机组运行后的在役检查期间,BOSS 头焊缝的质量检验方法主要是液体渗透检验或目视检验,无法检测出焊缝内部埋藏缺陷。因此,如果在机组建造安装阶段存在内部埋藏缺陷,在役检查也无法有效检出,导致机组存在“带伤运行”的风险。

3 提高BOSS头焊缝质量的建议

由于BOSS 头焊缝质量对机组安全运行的重要性,根据国家核安全局的要求,国内核电厂利用换料大修或停堆窗口采用射线检验方法对核级BOSS头焊缝进行了全面的排查,对存在质量问题的BOSS头焊缝进行了返修处理,采取的处理措施主要有打磨后补焊、整体更换、自动焊堆焊、设计评估等。

为了提高BOSS 头焊缝质量,减少焊接缺陷的产生,及时发现可能的缺陷,本文结合BOSS头焊缝质量问题的原因分析,从设计与焊接、人员技能与责任心、无损检验、在役检查等方面提出如下建议。

3.1 设计与焊接

BOSS 头焊缝缺陷比例较高与坡口角度设计偏小有关,因此,可以考虑从设计上适当增大焊接坡口角度并固化相关设计参数,以便于焊工操作、焊道成形和焊渣清理。根据对国内AP1000和WWER机组的调研以及同类型机组的优化改进实践,建议坡口角度适当优化为45°。

目前,BOSS 头焊缝主要采用氩电联焊的焊接工艺,无法避免夹渣的产生,因此,可以结合现场实际情况,研究采用全氩焊接工艺,同时,在焊接过程中加强管道和支管的清洁度检验,避免夹渣的产生;严格控制焊接层间和道间温度,加强对焊缝打底层和层间的质量检验(如打底层和焊接过程中每3 层增加液体渗透检验),从而提高焊接质量。

3.2 人员技能与责任心

在BOSS 头焊接过程中,焊工技能是基础,责任心是保障。因此,应加强对焊工的核安全文化教育,培养其养成良好的工作习惯和质疑的工作态度,持续提升核安全文化素养,同时,加强制造厂预制阶段和现场焊接过程中的过程管理和质量监督,避免人为原因导致焊接缺陷的产生。

3.3 无损检验

由于目前BOSS 头焊缝在安装完工之后只执行液体渗透检验,并未进行体积检验,因此,无法有效发现焊缝内部缺陷。在BOSS头焊缝的返修和后续焊接过程中,建议加强焊接过程中或焊后的无损检验,如每3层焊接后增加液体渗透检验,或焊后采用体积检验方法,避免缺陷漏检。

值得讨论的是,BOSS 头焊缝结构复杂,母管与支管尺寸相差过大,难以实施100%有效的射线检验,且底片黑度差异和几何不清晰度差异较大,不满足相关核电规范的要求,存在缺陷漏检、缺陷放大、缺陷误判的可能性,因此,无法使用标准检验工艺实施射线检验[9,10]。目前各核电厂在质量排查和返修处理后主要采用垂直于主管轴线方向(0°和180°)的非标准工艺实施射线检验,根据检验结果判断缺陷信息。非标准工艺射线检验方法如图6所示。

图6 非标准工艺射线检验透照工艺示意图Fig.6 Schematic diagram of radiographic inspection of non-standard process

相控阵超声检验技术声束灵活可控,可以对检测对象进行多角度、多方位的扫查,有效降低缺陷漏检率,提高检测可靠性。目前,已有相关核电厂在役检查单位研究利用相控阵超声检验技术对BOSS 头焊缝进行检验,研究表明,该方法可以用于缺陷的定位,但由于在核电领域缺乏适用的缺陷验收标准,因此,距离实际应用仍需进一步验证并制定适用的验收准则[11]。

3.4 在役检查

目前,各核电厂的在役检查大纲对BOSS头焊缝主要采用目视检验或液体渗透检验。对于核安全重要系统的BOSS 头,由于其承担着重要的安全功能,建议对此类BOSS 头焊缝适当优化在役检查的检验方法或提高频度,如在役检查期间增加体积检验方法,或两次完整大修之间的在役检查期间增加目视检验或液体渗透检验的频度。

4 结论

BOSS 头管座结构是核电厂管道与支管连接的常见形式,BOSS 头焊缝承担着重要的核安全功能,其质量直接关系着核电厂的建造质量和运行安全。BOSS 头焊缝在设计和标准上的差异主要表现为焊缝坡口角度大小、是否执行体积检验、在役检查的方法和频度等。BOSS 头焊缝主要焊接缺陷是未熔合、超标夹渣和气孔。由于BOSS头焊缝的特殊结构,国内核电厂主要采用非标准工艺射线检验方法对其质量进行排查。大角度坡口设计、全氩焊接工艺、提升焊工技能和责任心、适当采用体积检验方法等措施有助于提高BOSS头焊接质量。运行阶段适当加强在役检查的检验方法和频度是保障其焊缝质量和运行可靠性的重要手段。