气体脉动试验系统研究

2020-01-06李晓旭张弘一付明东倪宏祥张立佳

李晓旭,张弘一,付明东,冯 波,倪宏祥,张立佳,李 琳

(沈阳国仪检测技术有限公司,辽宁沈阳 110043)

0 引言

产品的可靠性是系统安全保证的重要环节,承压设备或管道的失效有可能对人体造成极大的伤害,气体承压设备失效产生爆破危害性更加强烈,为了保证气体承压设备或管道的安全性,对产品进行承压能力考核,进行可靠性及寿命的能力验证尤显重要。气体脉动试验系统是针对产品使用环境条件,按设计波形施加多频次脉冲,以考核产品耐受气体反复压力冲击能力的试验系统。

传统气体脉动试验机原理为:通过气驱或液驱方式将气体压缩,经伺服阀调节,在试验腔体中产生压力波动,实现波形的模拟控制,通过卸压阀将试验气体排到大气中。一般可实现的波形包括正弦波、梯形波,试验介质为空气或氮气。本试验系统采用气体扩散平衡原理,通过伺服控制及测量反馈,实现快变波形的控制,通过气体回收系统实现气体循环利用。此试验系统具有介质适应性强的特点,可实现正弦波、梯形波及水锤波等波形。

1 整体结构及工作原理

1.1 气体脉动试验系统结构图

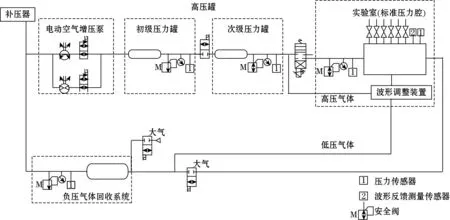

气体脉动试验系统总体结构原理如图1所示,主要由控制系统、初级高压腔、次级高压腔、标准压力腔、负压气体回收系统、电动增压系统(增压器、补压器)、控制测量元件及管路组成。

电动增压系统将介质压力升压至5 MPa,注入到初级高压腔中,通过控制系统设定压力,将腔内的气体注入次级高压腔(压力为试验压力上限的105%),通过标准压力腔两端的伺服阀控制通断,实现次级高压腔内的气体扩散至标准压力腔,或将标准压力腔内的气体扩散至负压气体回收系统。标准压力传感器实时测量反馈,采集信息输入控制系统实现对波形的控制及拟合。回收系统的气体通过电动增压系统注入初级高压腔,实现气体循环使用。补压器仅在气体损耗造成气压不足的情况下工作。

图1 气体脉动试验系统结构图

设计预设参数:波形为水锤波,试验压力腔容积为0.2 L,标准传感器容积为0.01 L,单个试件容积为0.05 L,脉动上限压力为2.5 MPa,脉动下限压力为0.1 MPa,频率为2 Hz,脉冲上升时间为50 ms,脉冲下降时间为25 ms。

1.2 主要试验系统参数计算

1.2.1 “次级高压腔-阀门-管路-标准压力腔”加压管路公称直径的计算

标准压力腔容积:V标准=0.2+0.01×2+0.05×6=0.52 L。次级高压腔压力:2.6~3.0 MPa。

次级高压腔通过阀门和管路向标准压力腔充气过程近似为绝热过程,根据文献[1],管路中的气体绝热过程的质量流量公式为

(1)

式中:G为质量流量;D为管路的直径;A为管路的截面面积;λ为管路的摩擦阻力系数;L为管路的长度;ρ为次级罐中的气体密度;p次级罐为次级罐的气体压力;p标准腔为标准腔的气体压力;k为气体的等压热容与等容热容之比,对于空气取值1.4。

由于阀门对于气体流动产生的阻力可以等效看作具有一定长度的管路产生的阻力,因此,以上公式中与管路有关的组合2DA2/(λL)可以用阀门的参数来作等效的替换,这样计算流量的方法是一种常见的工程方法。

根据文献[2],不同公称直径的电磁阀应满足一定的流量要求。液体或者不可压缩气体的流量公式为

(2)

式中CV为流阻系数。

设阀门公称直径为D,则

(3)

管道流动的压差流量关系:

(4)

可以得出,阀门的流阻系数CV等效于λL/D。

系统总的流阻系数为电磁阀和连接管路的总和。由于阀门的损失与管路的损失为同一数量级,因此在计算中必须考虑管路。在质量流量式(1)中,λL/D项由CV+λL/D来替代。本试验系统均采用不锈钢管作为连接管件。

以采用DN10,管路长度0.5 m为例。

不锈钢管粗糙度为0.046 mm,则相对粗糙度为0.046/10=0.004 6,根据粗糙管可以近似得出沿程阻力系数,粗糙管的沿程阻力系数由希弗林松公式给出[1]:

(5)

式中DN为公称直径。

根据式(5)计算出:λ=0.03。

而DN10电磁阀对应的CV=8.16[根据式(3)],0.5 m钢管对应λL/D=1.43,对于公称直径DN10的加压管路系统,CV+λL/D=9.59。

式(1)中,如果知道次级高压腔和标准腔的压强,就可以计算出质量流量。如果给出次级高压腔和标准腔的体积和初始压强,然后根据

(6)

式中:m为气体质量;G(t)为气体质量流量。

求解微分方程,可以得出任意时刻次级高压腔和标准腔的压强。要求当标准腔压强由0.1 MPa增加到2.5 MPa的过程,所需要的时间不能超过50 ms。在计算中,次级高压腔的压强分别固定为3.0 MPa和2.6 MPa ,对应的空气密度为根据常压0.1 MPa下空气的密度 1.205 kg·m-3。

ρ=p×1.205/100 000

(7)

假设标准腔中的气体的温度为常温20 ℃,即T标准腔=293 K。

根据理想气体状态方程[3]:

p标准腔V标准腔=mrT标准腔

(8)

(9)

式中r为理想气体常数。

计算结果如表1所示。

表1 不同通径下次级罐在不同压力下的充气时间 s

由以上结果可知,公称直径DN15符合要求,对于次级罐压强为2.6 MPa和3.0 MPa两种工况,充气时间均小于0.05 s。进气电磁阀及管路公称直径选取DN15。

1.2.2 “标准压力腔-阀门-管路-负压系统”卸压管路公称直径的计算

卸荷电磁阀完全打开后,标准腔的高压气体流向负压系统,实现卸压,为了加速卸压,负压系统提供一定的真空度,帮助标准腔的压强迅速下降(压力下限值为2.5 MPa×0.5%=0.012 5 MPa)。质量流量的公式为

(10)

其中λ等参数的定义计算方法参照1.1,计算结果如表2所示。

可见,负压腔的真空度选取0.1 MPa,80 kPa,50 kPa,或者100 Pa (绝对压强),对于放气时间的影响不大,根据设计要求,排气电磁阀选取DN50。为了回收工作气体,负压系统保持一定的真空度,绝压可在0.1 MPa至50 kPa之间,为低真空段,对真空度要求较低。真空泵抽速计算需要根据排气量来确定。每次排出气体量为p标准腔V标准腔=2.5×0.52=1.3 MPa·L。对应于负压腔,以80 kPa的绝压为例,抽速为

(11)

选用往复式真空泵即可,真空泵工作状态可根据负压气体回收系统内压力控制。

1.2.3 增压系统

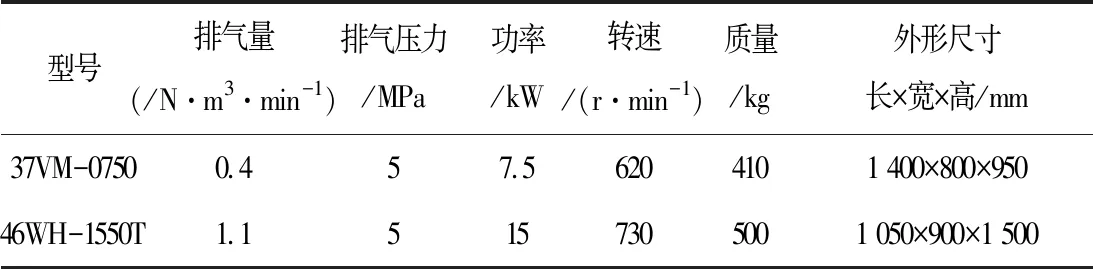

采用电动增压器,需要将气压增大到5 MPa,通常的一级空气压缩机出口压强只能到0.8 MPa,为了达到5 MPa,需要中高压压缩机。选择压缩机需要满足流量的要求,典型压缩机关键技术指标见表3。增压系统需要处理的气体体积流量计算需要按照吸气端即负压腔的压强。以负压腔压强80 kPa为例,S=32.5 L/s=1.95 m3/min。应按照这个流量的和压强的要求,选择额定排气压强超过5 MPa的压缩机,并且气体流量应高于系统需求流量。

表3 典型压缩机关键技术指标

气体脉动试验系统中,脉动的频率2 Hz是系统最高的频率,实际使用过程中可能取较低的频率,当频率较低时,流量要求也相应降低。为了节约能源,采取多个压缩机并联的方式得到不同的流量组合。如可以根据实际较多的脉动频率选择2台排气量为0.4 m3/min、1.1 m3/min的压缩机组合。

对于试验启动之前的充气,需要从环境中引入空气,这个过程对流量要求不高,可以选取流量较小的气泵,只要满足排气压力超过5.0 MPa。

1.2.4 “高压罐初级压力罐-阀门-管路-高压罐次级

压力罐”升压管路公称直径的计算

本系统中对流量要求最高的就是气体进入或排出标准腔的过程。这是因为标准腔的最大气体量p标准腔V标准腔=1.3 MPa·L,要在压力脉冲的上升和下降的很短时间内通过。这对于阀门和管路的流导要求很高,在前述计算中得出在标准腔的进出口管路不超过0.5 m的情况下,阀门与管路的公称直径相当大,特别是排出标准腔的过程,由于压强差较小,排气时间又很短,公称直径要求达到DN50。

一个压力脉冲周期平均气体量为

(12)

根据初级罐与次级罐之间的质量流量的公式:

(13)

若初级罐与次级罐的体积相同,初级罐5 MPa向次级罐2.6 MPa充气。

初级罐向次级罐的充气流量保守估计计算如表4所示。

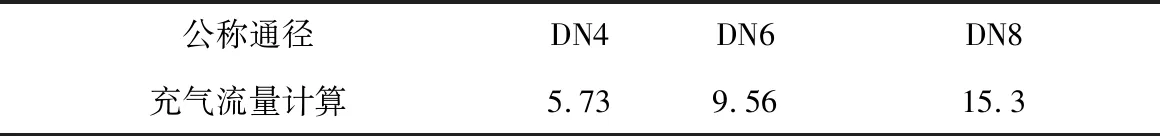

表4 不同通径下理论充气流量值 MPa·L/s

结果表明,即使是较小的公称直径DN4,充气流量也满足大于2.6 MPa·L/s的要求。另外,经检查,流速均小于声速。

1.2.5 各腔体体积计算

腔体体积的计算主要根据标准腔消耗的气体量计算。气体脉冲流量虽然很大,但是充气或放气的时间却很短。各腔体的容积主要起到对脉冲的缓冲作用,原则上只要腔体的容积能够容纳一个周期的气体量,就满足试验的要求。但是,如果容积只能容纳一个周期的气体量,则空气压缩机需要连续开启,其流量需要精确满足试验过程所需要的流量,这是不现实的。所以需要设置更多的容积,放松压缩机工作的流量要求。

标准腔所排出气体量p标准腔V标准腔=1.3 MPa·L,假设负压腔输入该气体量,压强由50 kPa升到0.1 MPa,则负压腔所需的基础容积为

(14)

标准腔每一次排气,其压强会上升50 kPa。为了减小压缩机的流量要求,负压腔的容积应该在基础容积之上乘以一定的倍数,建议取20倍基础容积,即520 L。

对于次级罐,压力由3.0 MPa下降到2.6 MPa,其基础容积为

(15)

为了保证每次脉冲时次级罐的压力变化幅度足够小,建议取20倍基础容积,即65 L。

1.2.6 标准压力腔的设计

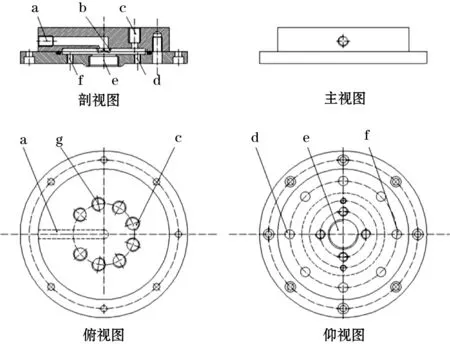

标准压力腔体采用分体结构,如图2所示。

a—进气口;b—锥形挡板;c—试件工位;d—安全阀;e—试验腔;f—波形微调装置;g—标准压力传感器工位图2 标准压力腔结构图

标准压力腔体采用上下分体结构,进气口a从腔体左侧开口,进入试验腔内侧上面中部位置,在腔内进口与出口中间设置锥形挡板b,发散式结构用来缓冲进气压力,减小脉冲试验进气瞬间气体对压力工位的强烈冲击,减缓排气阀受到进气的直接冲击造成的阀体损伤,延长其使用寿命。标准腔体设置有安全阀d保证腔体运行安全性、波形微调装置f可对波形拟合度进行调节,使波形控制更加有效。8个压力工位,其中2个工位为标准压力传感器工位g,6个为试件工位c,均布的标准压力传感器与工件使压力传感器测量的压力值与工件感受的压力值相同,测量结果真实性高。

1.2.7 控制系统及软件设计

控制软件采用PLC配套的组态软件WinCC开发,可以实现波形的控制和显示功能,有效地对试验过程进行监控,并自动生成报表,支持打印。主要功能模块包括手动操作自动监控模块、试验流程单模块、实时监控显示模块、数据查询管理模块、报表报告模块、安全保护模块等。

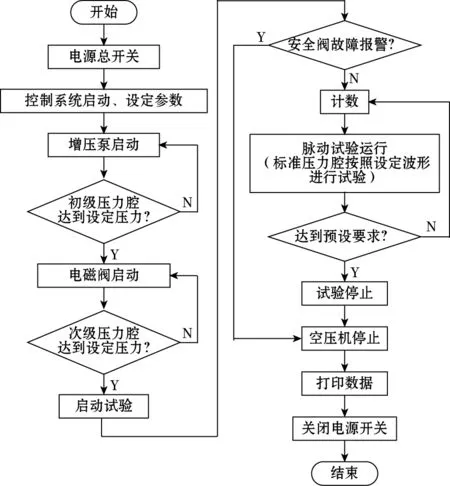

模块化的程序编辑方式,有助于控制软件的功能改进及系统的升级,具有开放性。图3为系统控制流程图。

图3 为系统控制流程图

2 性能验证性试验

根据以上原理设计了一台气体脉动试验系统,试验系统的具体参数如下:

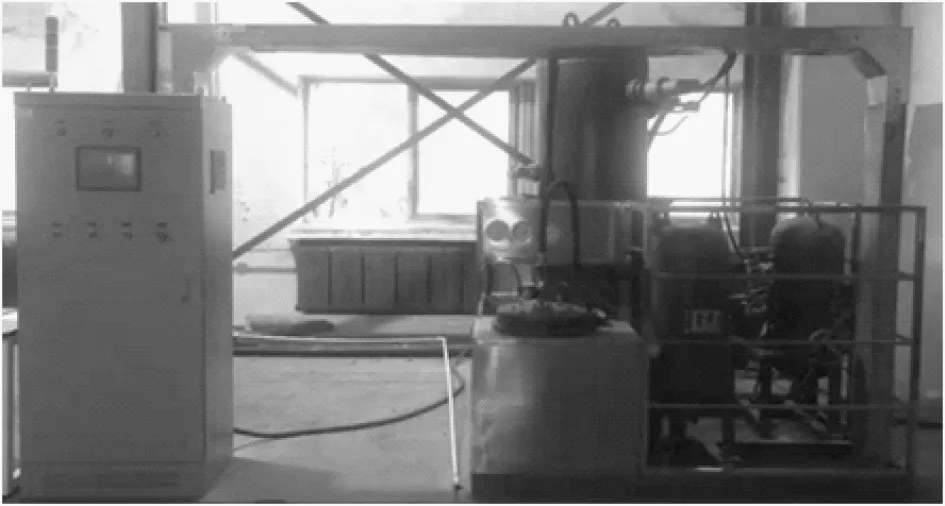

峰值压力:2.5 MPa;调压阀调节压力范围:0.1~5 MPa;压力控制精度:±5%F·S;谷值:0.125 MPa;脉冲频率:0.1~2Hz 可设定;测试介质:空气、氯气及其他惰性气体;压力输出工位:6工位;脉冲波形:正弦波、水锤波等(自由设定);压力测量精度:0.5%F·S;设备如图4所示。

图4 气体脉动试验机

试验参数与条件:试件为传感器,数量6支,容腔总体积为0.02 L,试验参数为压力为1.5 MPa,频率为0.5 Hz ,水锤波。

试验结果:在试验循环100 000次过程中,进行数据监测,设备噪声范围为46~73 dB,气泵启动频次为12次,总时间为75 min,最长启动时间4 min 25 s,最高运行功率为275 W,波形符合度87%,最高压力下的最大压力偏差率为13%。

从以上结果看,本设计方案合理,噪音低,环保,波形拟合度高。可以用于传感器及仪器仪表的压力脉动试验。

3 结论

(1)高响应气体脉动试验系统采用了流体扩散原理进行压力拟合,通过伺服阀的开度控制,可实现正弦波、水锤波等波形的拟合。

(2)基于流体动力方程,对各级压力腔体及管路参数进行计算设计,并通过增压及泄放复合方式,实现脉动频率可调。

(3)通过试验验证,在设定条件下,设备可实现100 000次可靠运行,且在运行过程中,设备噪声、波形拟合度均能满足压力传感器的脉动试验技术要求。

本系统的设计与研发为各种条件下的脉动试验系统设计提供了良好的基础,为进一步开发环保、可靠、适应性强的脉动试验机提供了经验保障。