发动机装配检测一体化系统设计与关键工艺

2020-01-06房建国韩海涛徐昌语

李 迪 赵 源 房建国 韩海涛 刘 勇 徐昌语

(北京航空精密机械研究所 精密制造技术航空科技重点实验室,北京 100076)

1 引 言

目前,我国在役和在研航空发动机普遍存在整机振动问题,发动机质量、寿命、可靠性难以得到保证[1]。发动机振动的根源在于核心机。核心机是航空发动机最重要的部件[2],由压气机、涡轮、燃烧室等构成[3]。压气机分为静子与转子两部分[4],属回转体类多级构件,通过堆叠装配而成[5],是发动机装配中最关键的工序,其技术难度最大、耗时最长[6]。由于静转子的同轴度超差问题而导致的发动机振动故障,占航空发动机故障总量近三分之二[7]。因此,解决发动机装配问题的关键,就在于攻关静子与转子装配工艺,即有效保证静转子同轴度。为解决这一难题,国外专门开发了航空发动机装配检测一体化系统,在专用平台上进行发动机静子、转子装配,通过自动化检测手段的运用[8],实时检测装配面状态,预测装配效果,通过在线指导最优化装配操作,及时修正、补偿装配误差,有效保证航空发动机装配质量与合格率。

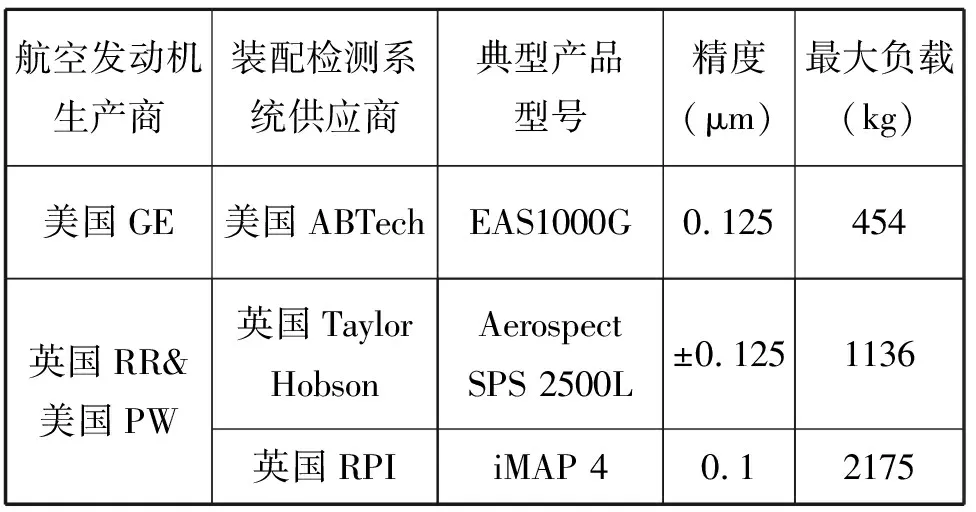

国外主要航空发动机生产商均已在发动机装配环节采用装配检测一体化系统及技术[9],如图1所示。系统的主要技术指标,如表1所示。系统主要针对发动机静子与转子的端跳、径跳、同轴度、装配相位等指标进行检测,通过多测头同步测量,一次性获取参数量值。经系统分析评价,能够指导多级装配操作,消除静转子堆叠后产生的“曲轴”或“香蕉轴”等异常状态[10]。

(a) EAS系统 (b) Aerospect SPS系统 (c) iMAP系统图1 国外的航空发动机装配检测一体化系统Fig.1 Overseas integration system of aeroengine assembly and inspection

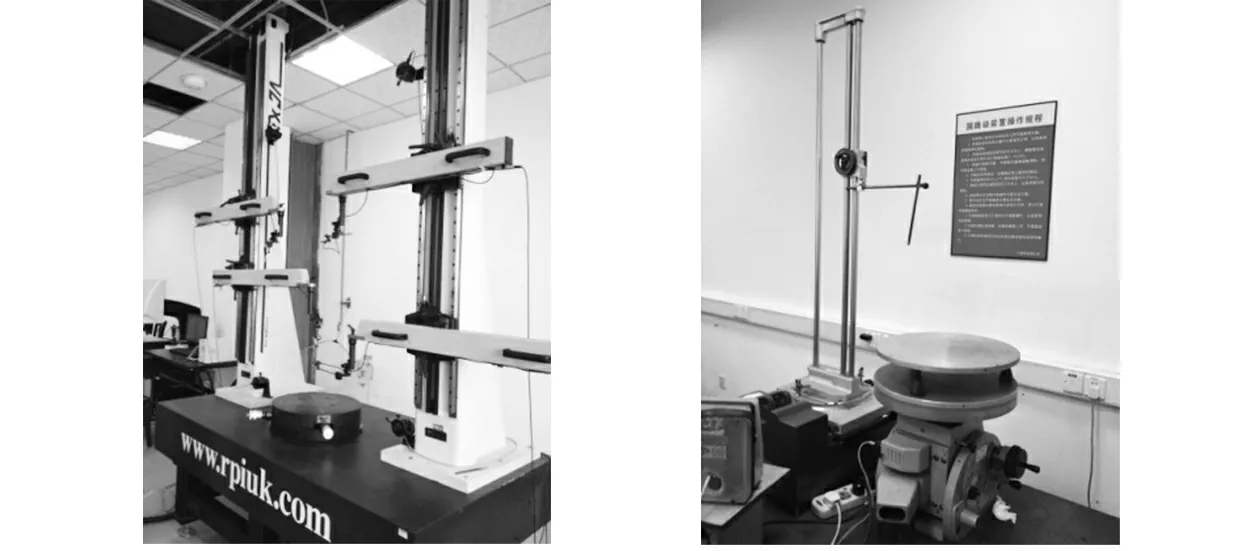

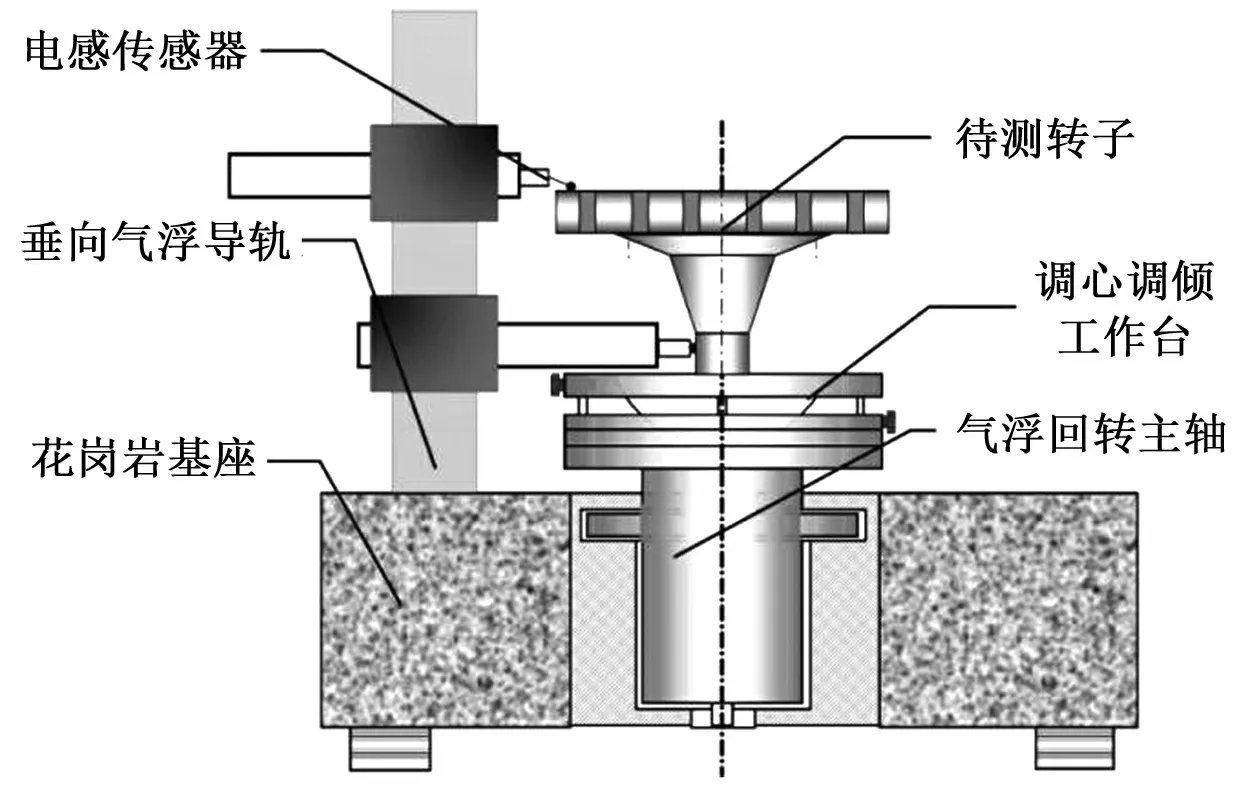

与国外先进水平相比,我国在发动机装配过程检测的理念、方法、装备、工艺上全面落后,国内对于发动机装配的重要性还未充分认知,从事相关研究的科研院所极为稀少。如图2(a)所示,为某主机厂引进的RPI公司系统,由于发动机设计与装配工艺脱节,且系统操作复杂,故长期闲置。如图2(b)所示,为某主机厂自制的小型装配检测平台,采用分度台与表架的简易结构,系统精度低,使用不便。如图2(c)所示,为哈尔滨工业大学研制的系统;其指标接近国外水平,但在多级装配指导能力、可靠性等方面仍存在差距。

表1 国外系统的主要技术指标

(a) 引进系统 (b) 简易平台

(c) 国内自研系统图2 国内的航空发动机装配检测一体化系统Fig.2 Domestic integration system of aeroengine assembly and inspection

综上所述,在发动机装配流程中贯彻精密检测的理念与方法,是突破国产航空发动机制造技术瓶颈的关键。而技术突破的基础,亟待开发具有高精度、高可靠性、高易用性、可定制特性的国产发动机装配检测一体化系统。

2 系统设计

2.1 总体方案

发动机装配检测一体化系统用于发动机静转子装配工序中,采用多测头在线监测装配过程,针对发动机静转子的装配定位精度进行快速测量,通过建立装配参数检测数据库、数据开放及数据互联,能够对发动机静转子的装配工艺进行有效指导与实时校正。系统能够为提高发动机静转子装配工作效率、优化组件系统性能提供准确可靠的科学数据,能够提升装配体的装配精度与装配一致性,从而确保发动机静转子装配的合格率与可靠性。

系统主要功能如下:

(1)静转子参数测量:在发动机静转子装配过程中,通过气浮转台的回转,动态测量各级静转子安装面的端跳、轴跳、同轴度等指标。

(2)静转子装配平台:通过气浮转台轴系的锁紧定位,能够在系统平台上完成发动机静转子装配操作。

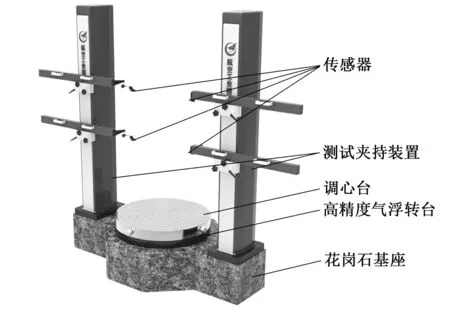

如图3所示,系统由下列单元模块构成,包括:花岗石基座、高精度气浮转台、调心台、快速夹具、测试夹持装置、传感器、自锁模块、控制系统、数据处理系统等。

图3 航空发动机装配检测一体化系统总体设计Fig.3 Overall design of integration system of aeroengine assembly and inspection

2.2 核心部件设计

高精度气浮转台是发动机装配检测一体化系统的核心。由于系统对于转台的角回转误差要求极高,因此,气浮转台采用大浮板结构设计,利用超精密大平面保证角回转精度,同时具备大承载能力和高刚度特性,确保系统的高精度与高稳定性。气浮转台主要由上止推轴承、浮板、下止推轴承、径向轴承和主轴等组成,如图4所示。

图4 高精度气浮转台结构Fig.4 Structure of high-precision aerostatic rotary table

气浮转台采用气体静压轴承,实现极高的精度。通过结构最优化设计、节流器参数与工作间隙优化选择等设计方法的系统性综合运用,设计了气浮转台的技术指标,如表2所示。

表2 高精度气浮转台设计指标

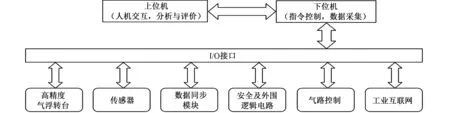

2.3 控制系统架构

系统采用开放式架构,硬件核心采用“上位机(人机终端)+下位机(数据同步及数据采集系统)”结构,如图5所示。能够满足系统的实时性、快速性要求,同时为操作和配置提供灵活性,便于系统升级维护。其中,上位机实现系统管理功能,以及传感器信号分析与结果评价;下位机实现装配参数测量、位置姿态反馈及数据同步功能。

2.4 数据采集与数据同步

系统开发了多通道数据采集系统,用于多传感

图5 控制系统架构Fig.5 Control system architecture

器集中管控、信号同步与前置处理,以及与上位机的实时通讯。同时,针对传感器的电气接口与通信协议,开发传感数据实时读取、调理的专用接口模块,实现传感器信号的动态采集与处理,并向上位机软件实时传输有效数据。

传感器数据与角位置反馈数据经叠加处理后,输出带角度信息的数据,这就需要进行信号同步控制,建立传感器位移量与气浮转台角度位置量的匹配数据库,保证传感器信号与角位移信号实时一一对应,实现测量数据的实时跟踪显示。因此,开发数据同步模块,向传感器和角位置感应器发送同步脉冲,缓存记录传感器数值与角度位置反馈值,如图6所示。

图6 数据同步实现原理Fig.6 Principle of data synchronization

2.5 数据处理及交互

数据处理系统可实时监控发动机静转子的装配状态,实现自动检测和数据处理,包括数据实时跟踪显示、可视化参数评价、基于数据库的存储与检索、检测数据联网等功能。系统功能,如表3所示。

如图7所示,为软件主界面,包含传感器管理模块、定心与检测模块、数据管理模块、输出与联网模块、安全报警模块等。

表3 系统功能列表

图7 软件主界面Fig.7 Main operation interface

3 关键工艺开发

3.1 加工工艺分析

气浮转台作为发动机装配检测一体化系统的核心部件,其工艺瓶颈在气浮轴承加工。气浮转台在工作状态下,由止推轴承承载轴向负载,故止推轴承是影响气浮转台精度的主要因素[11]。止推轴承通常采用较软的铝青铜材料(QSn4-3)加工而成,与较硬的浮板(9Cr18)配对使用。由于铝青铜的材料特性,在传统加工工艺中,其粗加工在平面磨床上进行,平面度达到数微米;精加工采用压沙平板的人工研磨方式,平面度可控制在1μm之内。

但是,采用上述工艺,还存在如下问题:

(1)人工研磨属于不确定性加工方法,止推轴承精度只能达到微米量级,制约气体静压轴承性能的进一步提升;

(2)人工研磨的效率不高,研磨极其耗时,限制气体静压轴承的产能,也使得生产成本难以有效控制。

随着超精密加工技术的发展,确定性加工工艺在精密加工、测量、仪器领域开始推广应用,这就为开发气体静压轴承新工艺提供了新的思路与技术手段,使得研制更高性能、更低成本的气体静压轴承成为可能。而止推轴承具有平面结构,并且采用易于切削的有色金属材料,故特别适于进行超精密加工。

3.2 止推轴承超精密加工

止推轴承的超精密加工工艺在Nanosystem-1000数控光学加工机床上完成开发。该机床由航空工业精密所独立研制,是国内首台实现大型光学级加工的LODTM(Large Optics Diamond Turning Machine)机床[12],可直接车削成形大型光学镜面及复杂曲面。其主要指标为:最大加工尺寸为1000mm,控制系统分辨率为纳米级,加工面形精度为亚微米级,加工表面粗糙度为纳米级[13]。

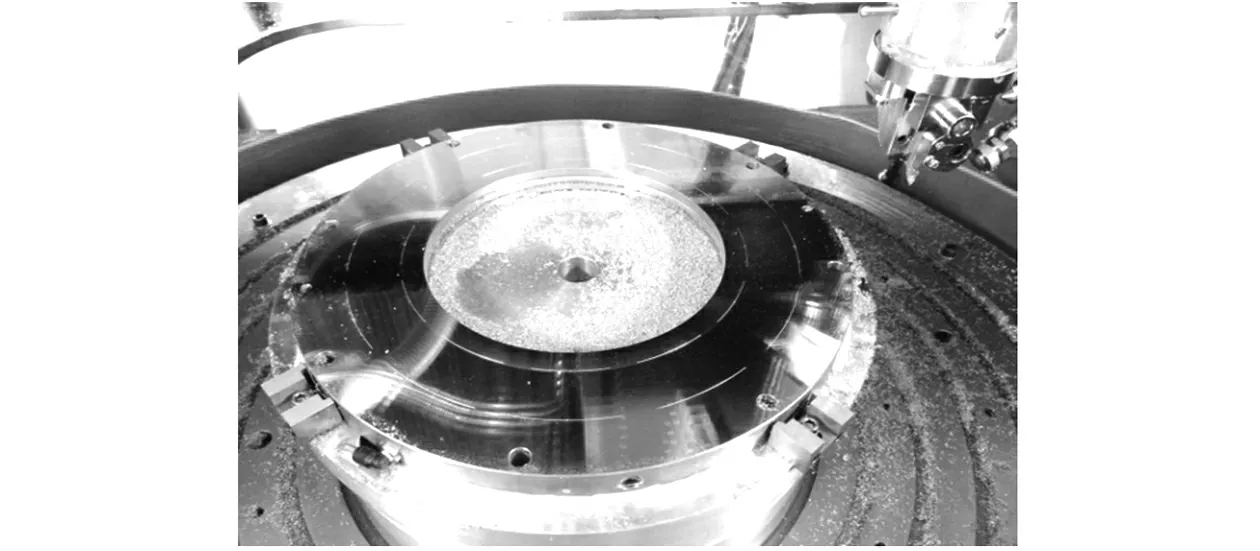

超精密加工的质量主要受加工工艺参数的影响,包括主轴转速、刀具进给速度、切削深度等;需针对不同的材料与加工要求,合理选择最佳工艺参数。针对QSn4-3材料,通过开展切削试验,确定最优化的超精密加工工艺参数,设定主轴转速为100r/min,进给速度为3.5mm/min,切削深度为0.008mm。得到光学级气体静压轴承表面,如图8所示。

图8 止推轴承的超精密加工表面示意图Fig.8 Ultra-precision machining of thrust bearing

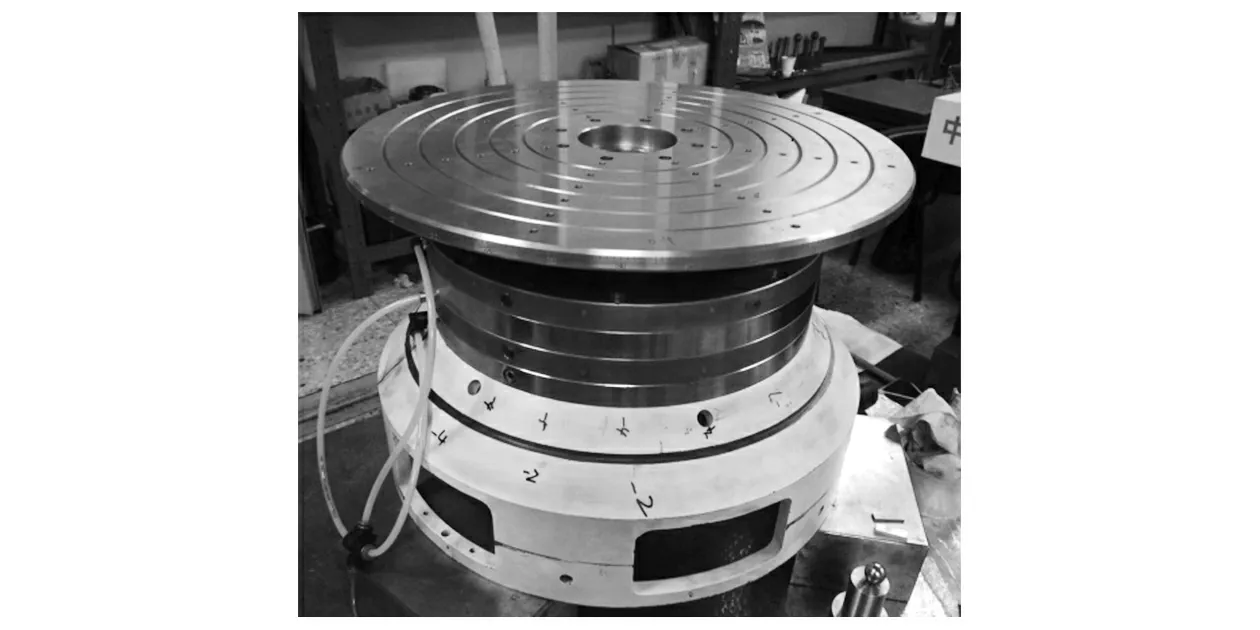

基于超精密切削加工工艺,实现了上止推轴承与下止推轴承的确定性加工。主轴采用超精密磨削工艺,径向轴承则使用超精密镗削工艺,而浮板仍通过人工研磨方式加工而成。完成气浮转台总装、调试,如图9所示。实测转台的轴向与径向跳动均优于0.1μm,角回转精度为±0.18″,轴向刚度大于40kg/μm,最大负载超过1500kg,满足设计指标要求。

图9 高精度气浮转台样机Fig.9 Prototype of high-precision aerostatic rotary table

4 试验与验证

4.1 装配检测方法

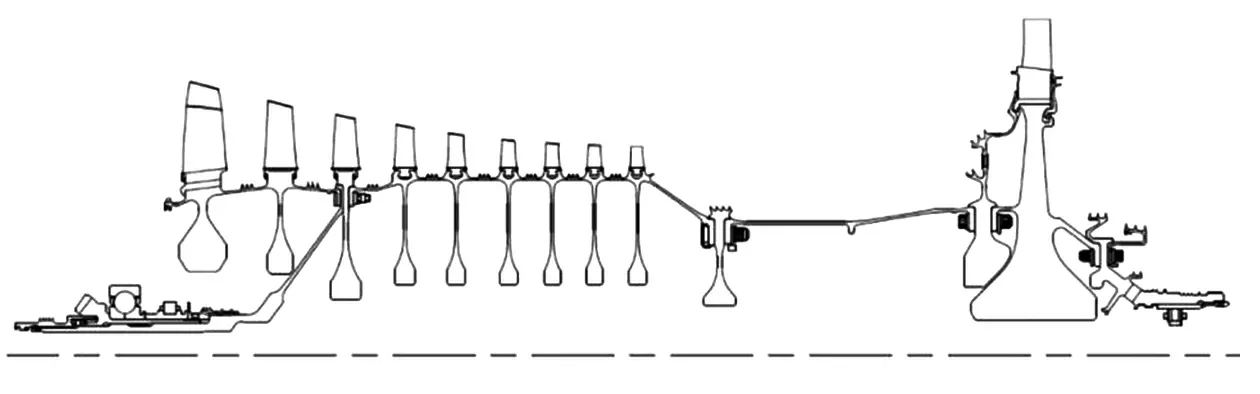

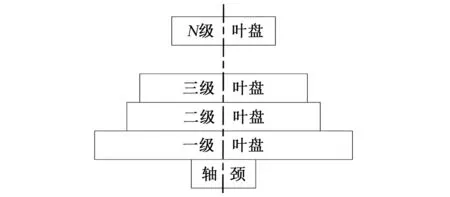

发动机静转子由多级机械结构连接而成。如图10所示,为压气机转子的结构图,其包括前/后轴颈、一级叶盘、二级叶盘、……、N级叶盘等。压气机转子各级零件之间依靠止口结构定位,通过螺栓进行连接;按照顺序,逐级进行装配。每一级转子的加工误差均通过装配面进行传递。在多级转子的装配过程中,若无有效措施,装配体的径向与轴向误差将不断累积,并随装配的进行而持续增大,最终导致转子装配体的指标超差[14]。因此,每安装一级转子,均需检测装配面的径向跳动量与轴向跳动量,并严格控制各级转子的止口与轴心相对轴颈基准的跳动量;同时,每完成一级安装,前一级的装配面均会被遮挡,而无法进行重复测量。

图10 压气机转子结构Fig.10 Structure of compressor rotor

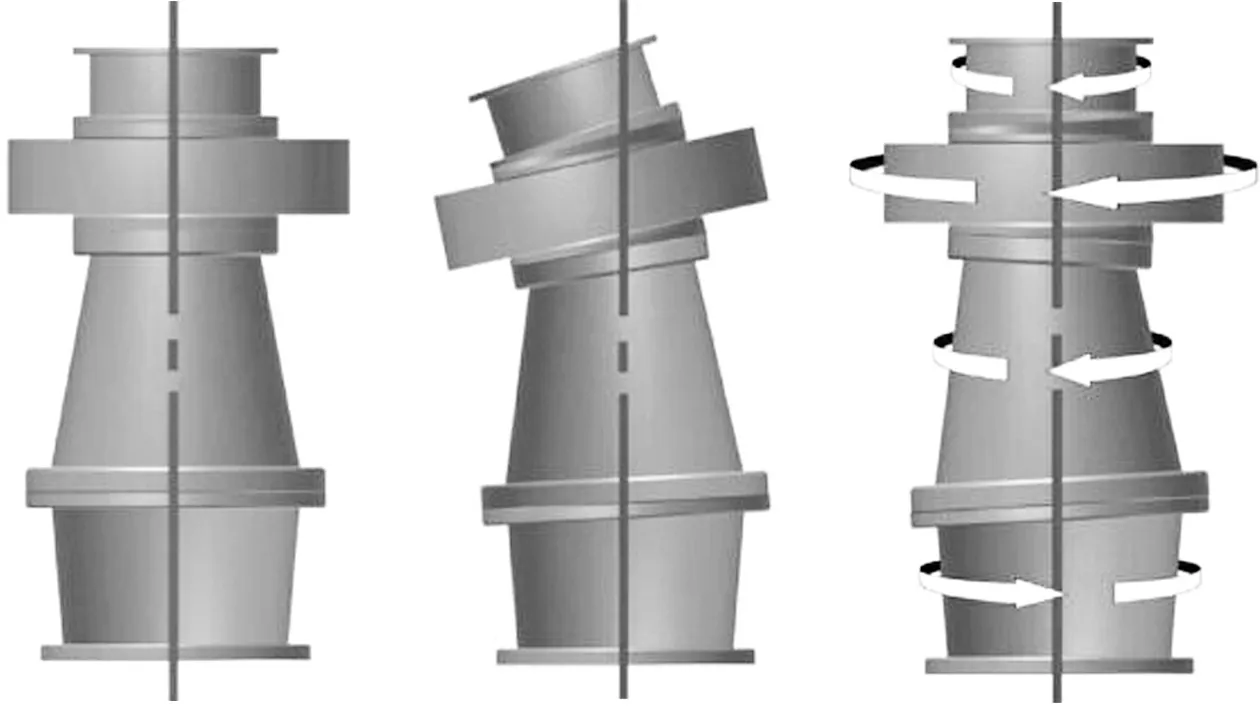

通过逐级调整转子的安装位姿,可有效控制转子装配体的跳动量与同轴度误差。利用发动机装配检测一体化系统,可找到各级转子装配的最优位姿,保证转子装配体的跳动量与同轴度误差最小化。如图11所示,为转子装配的原理图。

(a) 理想状态 (b) 实际状态 (c) 优化状态 图11 转子装配原理Fig.11 Principle of rotor assembly

4.2 结果与分析

基于发动机装配检测一体化系统,针对某压气机转子装配过程,进行转子逐级检测与优化,验证转子装配体装配质量及位姿调整方法的有效性。如图12所示,为转子装配体示意图。

图12 转子装配体示意图Fig.12 Multi-stage rotor assembly body

如图13所示,为装配优化的试验结果。可见,应用发动机装配检测一体化系统,可将装配多级叶盘的累积径向跳动误差降低46%,累积同轴度误差降低30%。验证了通过调整、控制装配体的跳动量与同轴度误差,可以实现静转子装配质量的有效提高。

图13 装配优化试验结果Fig.13 Results of assembly optimization experiment

5 结束语

基于国产LODTM机床,针对铝青铜材料的气体静压轴承平面开展工艺研究,通过超精密加工技术的应用,实现上、下止推轴承的确定性加工,得到光学级气浮工作面。并成功应用于高精度气浮转台,为推动气体静压轴承制造技术发展提供新的思路与方法,也为降低气浮转台制造成本、缩短制造周期做出了有益尝试。气浮转台的核心元件还包括浮板与主轴,常采用不锈钢材料。基于镍磷合金镀覆工艺,完成浮板与主轴的SPDT(单点金刚石车削),是计划后续开展的研究工作。而依托高精度气浮转台制造工艺的改进,解决了航空发动机装配检测一体化系统研制的工艺难题之一,通过开发装配检测一体化系统平台,针对某压气机转子开展检测与调整试验,验证了提高静转子装配质量方法的有效性,能够为提升国产航空发动机的装配技术与工艺水平提供良好的条件保障。