基于AGA-BP的发酵过程智能补料控制策略

2020-01-05张卫国刘文慧蔡可

张卫国 刘文慧 蔡可

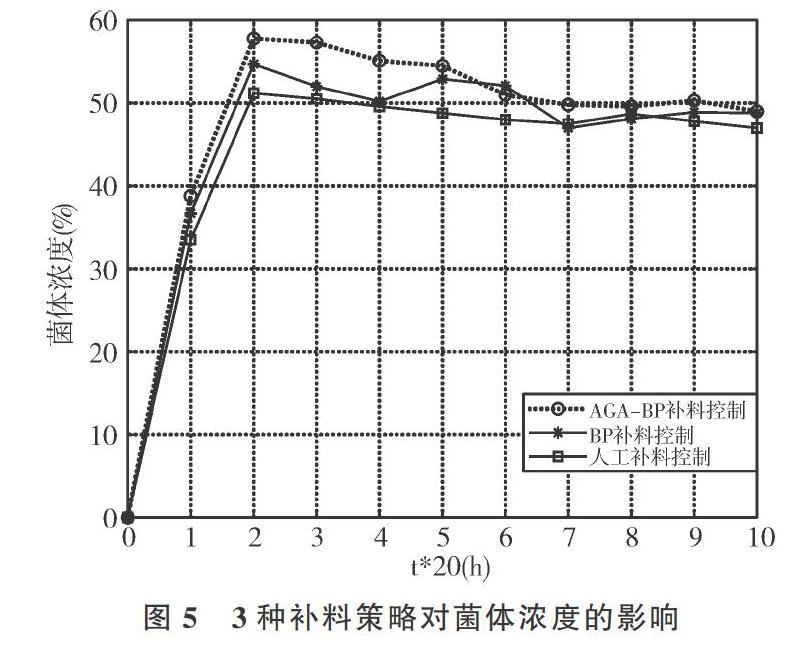

摘 要:針对微生物发酵补料生产中自动化程度低和补料量精度差的问题,提出一种基于AGA-BP的微生物发酵过程智能补料控制策略。基于微生物发酵过程的工艺特性,利用BP神经网络建立发酵过程的动态数学模型,并引入自适应遗传算法AGA对BP神经网络动态补料控制模型的权值进行优化。将建立的AGA-BP智能补料控制模型嵌入到ARM11控制器中,计算出当前最佳补料量,并通过无线传输模块对补料执行模块进行远程控制。实验结果表明,菌体浓度在AGA-BP补料策略控制下,相比人工补料提高了8.62%,相比未优化的BP神经网络提高了4.55%。因此,基于AGA-BP的补料策略具有更高的补料控制精度,有助于生物发酵实现自动化生产,提高发酵效率,降低生产成本。

关键词:智能补料;BP神经网络;自适应遗传算法;嵌入式系统;智能控制

DOI:10. 11907/rjdk. 201745 开放科学(资源服务)标识码(OSID):

中图分类号:TP319 文献标识码:A 文章编号:1672-7800(2020)011-0164-05

Intelligent Feed Control Strategy for Fermentation Process Based on AGA-BP

ZHANG Wei-guo1, LIU Wen-hui2,CAI Ke2

(1. Yangzhong Weikete Biological Engineering Equipment Co. LTD, Yangzhong 212200, China;

2. School of Electrical and Information Engineering, Jiangsu University, Zhenjiang 212013, China)

Abstract:Aiming at the problems of low degree of automation and poor accuracy of feed volume in the process of microbial fermentation feed production, this paper proposes an intelligent feed control strategy for microbial fermentation process based on AGA-BP(Adaptive Genetic Algorithm-BP neural network). Based on the technological characteristics of microbial fermentation process, the dynamic mathematical model of fermentation process is established by using BP neural network, and AGA is introduced to optimize the weight of BP neural network dynamic feeding control model. The established AGA-BP intelligent feeding control model is embedded into ARM11 controller, and the optimal feeding quantity is calculated, and the remote control is carried out by wireless transmission module. The experimental results show that the concentration of bacteria under the control of AGA-BP feeding is 8.62% higher than that of artificial feeding, and 4.55% higher than that of unoptimized BP neural network. Therefore, the AGA-BP strategy has a higher control accuracy of feed amount, which is conducive to the automatic production of biological fermentation, and can improve the fermentation efficiency and reduce the production cost.

Key Words: intelligent feed; BP neural network; adaptive genetic algorithm; embedded system; intelligent control

0 引言

目前,国内有很多轻工行业的发酵工艺仍然需要人工进行操作与管理[1-2],人工控制大多是操作人员凭经验对发酵过程进行手动调控,无法保证精确性及实时控制,在很大程度上影响了发酵工艺水平,所以研究一种智能控制策略代替人工操作是很有必要的。目前人工智能控制方法在各领域都得到了广泛应用,因此将人工智能控制方法与发酵工程相结合具有十分重要的理论意义及现实意义。补料量的实时精准控制[3]是整个微生物发酵过程的关键所在,当前补料控制方式大致分为无反馈控制和反馈控制[4]。无反馈控制补料是预先设定所要加入营养量的流量;反馈控制补料是在发酵过程中实时检测发酵反应器中的一系列关键变量参数,再根据这些参数计算分析当前所需的补料量。神经网络控制补料是反馈控制补料中的一种[5],其模拟人脑机制,利用处理单元代替神经元,通过将相关信息存储在处理单元中实现控制。目前BP神经网络补料控制已广泛应用于发酵过程中,但是BP神经网络在训练样本较少的情况下,存在收敛速度慢、稳定性差、泛化能力弱和控制精度较低的问题。考虑到实际发酵过程中存在补料训练样本较少的情况,为提高补料生产过程的自动化程度和控制精度,本文利用洁霉素作为实验对象,采用自适应遗传算法AGA(Adaptive Genetic Algorithm)对BP神经网络权值进行优化,构建AGA-BP动态补料控制模型。将建立的动态补料控制模型嵌入ARM11控制器中,并利用补料控制模型计算出当前最佳补料量,通过无线传输模块对补料执行模块进行远程控制,实现对补料现场的智能化控制。

1 智能补料控制策略

1.1 BP神经网络

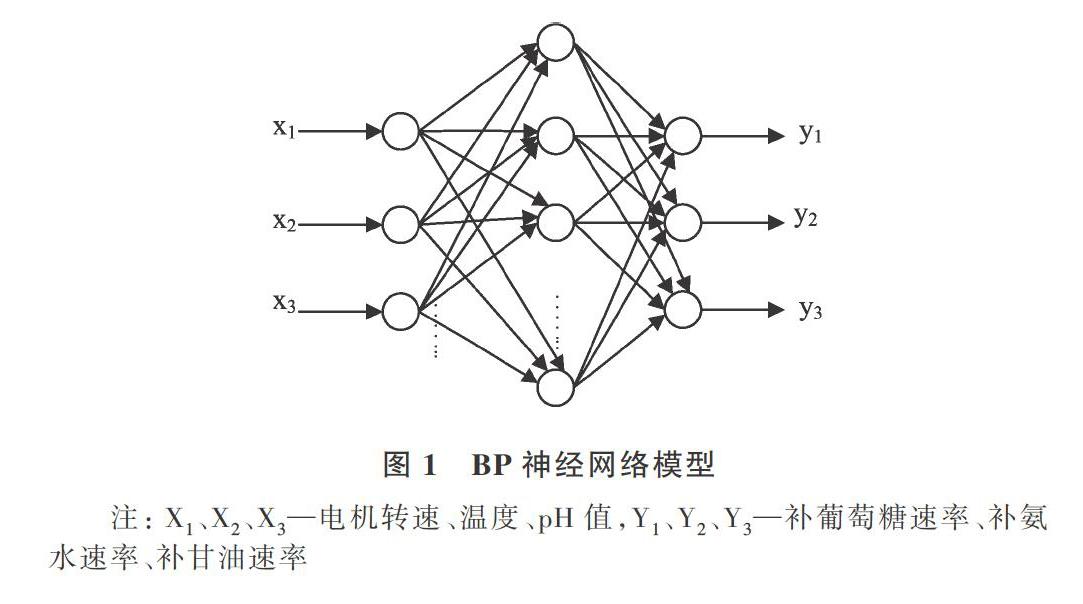

BP神经网络是基于人脑工作原理而研发的一种智能算法,该算法包括正向传播和反向传播两个过程,模型拓扑分为:输入层、隐含层和输出层[6]。由于BP神经网络具有较强的系统辨识能力和非线性映射能力,能够较好地学习输入变量与输出变量之间的映射关系,所以本文采用BP神经网络控制算法构建发酵过程智能补料控制模型。

选取洁霉素作为实验对象进行分批发酵[7],根据一致相关度方法筛选出3种关键输入变量,分别为电机转速、温度和PH值。以葡萄糖、甘油、氨水作为输出变量,如图1所示。

表1中的数据为发酵过程中所记录的输入和输出变量采样值,将其作为训练样本,对神经网络进行训练,建立输入变量与补料量的预测模型。

当神经网络误差达到规定范围后,终止训练,经过训练后的神经网络已掌握了数据间的联系,给出一定输入量即能计算出对应补料量,从而实现补料智能控制[8]。

虽然BP神经网络与其它算法相比,在解决非线性问题上具有很大优势,但其容易陷入局部寻优导致训练失败,而且当训练样本较少时会存在收敛速度慢、稳定性差、泛化能力弱等问题。在控制洁霉素发酵补料的过程中,传统的交叉验证法、差分进化等算法优化效果不佳,而自适应遗传算法(AGA)通过权值优化可以很好地改善局部寻优问题,并且可以提升收敛速度,增强稳定性和泛化能力。

1.2 BP神经网络权值优化

为了提高BP神经网络的收敛速度、稳定性和泛化能力,进一步提高补料的精确度,采用自适应遗传算法(AGA)对BP神经网络权值进行优化。该策略的主要原理是:首先利用自适应遗传算法(AGA)缩减解空间范围,剔除适应度值低的解,之后进一步采用BP神经网络算法在该小范围空间中不断迭代搜索,寻找出最优解[9]。由于BP神经网络采用的求解法是一阶梯度法,所以不仅收敛速度慢,而且易陷于局部最优,出现所谓早熟现象。本文提出的利用自适应遗传算法优化BP神经网络的方法,可有效地进行优劣互补,既增强了全局搜索性能,又能加快收敛、提高运算效率。

1.2.1 AGA优化BP网络权值工作原理

(1)利用二进制编码,将每个连接权值都用二进制串进行表示[10-12]。假设各权值在设置范围之间变化,则网络各连接权实际值与字符串表示值之间关系如式(1)所示。

w1(i,j)=wmin(i,j)+binreplace(t)2L-1?wmax(i,j)-wmin(i,j)+1 (1)

式中,binreplace(t)是由L位字符串组成的二进制整数,[wmax(i, j), wmin(i, j)]是各连接权的变化界限。

(2)群体中的个体数代表该群体大小,群体大小将直接影响寻优效果。若群体过小,虽然可以提高运算速率,但是缺少多样性,不足以概括整个数据特征,最终导致预测结果不精确,而群体过大又会降低运算速率。所以一般设群体大小在20~100之间,根据不同的数据特征来决定。

(3)找到群体中的最优解,前提是需要知道每个个体性能,也即个体在群体中的适应度。因此,需要引入適应度函数进行计算。根据实际情况,适应度函数需要尽可能简单,才能降低算法复杂度。本文利用误差函数计算每个个体适应度,个体适应度值越大,其误差越小,具体如式(2)所示。

F=C-E (2)

式中,C为常数,E代表一种误差函数。E=12mk(Ym,k-Ym,k)2,其中Ym,k、Ym,k分别表示第m个样本第k个输出节点的实际值和期望值。

(4)自适应遗传算法一般包括3种算子,分别为选择算子、杂交算子和变异算子,下面具体介绍各算子的原理和作用[13-14]。

本系统中用来检测如溶氧量、酸碱度等参量的传感器输出信号为4~20mA的电流信号,但由于S3C6410能够识别的电信号为电压信号,因此需要将各类传感器输出的电流信号转换为在S3C6410可识别范围内的电压信号。通过数控可变增益放大器AD526调节模拟电压信号幅度,将模拟电压信号经过模数转换器转化成数字信号,送入处理器作下一步处理。A/D转换器的作用就是将发酵过程中采集的模拟信號转换成S3C6410处理器可识别的数字信号,并将该信号作为控制器的输入信号。

2.3 无线传输模块

无线模块采用CC1101工业级射频透传模块,该模块能够实现2km范围内的稳定通讯,且功耗仅有100mW。CC1101模块还要与8051单片机通过SPI进行通讯,将计算得到的补料量传输给单片机执行模块。由于8051单片机工作电压为5V,而CC1101无线模块工作电压为3.3V,所以其之间需要增加一个GS5810芯片进行电压转换。

2.4 其它基本功能模块

其它基本功能模块包括存储器模块、超限报警模块、LCD与触摸屏接口电路、JTAG接口模块、电源及时钟电路等。其中存储器模块可进行程序存储和数据存储,为处理器的工作提供了足够的空间;超限报警模块由蜂鸣器实现,当出现一些外在情况使实际值超出设置的范围时,蜂鸣器工作报警;液晶屏是将采集处理的数据显示给操作人员的人机交互渠道;JTAG系统利用仿真器将整个系统与PC机相连,并利用处理器内部的在线调试模块在上位机上进行调试;电源及时钟电路主要为整个处理系统提供所需的电源及时钟。

2.5 实验验证

利用江苏大学发酵控制系统平台对AGA-BP神经网络智能补料控制模型作进一步验证。采用DS-I型100L机械搅拌罐获取实验数据,选取洁霉素为发酵对象,发酵周期为200h。通过离线化验方式每隔20h测菌体浓度一次,具体方法如下:采用JI80-2B台式离心机、10mL离心管,以3 000r/min的速率离心15min,计算沉降体积百分率。将人工补料、BP神经网络和采用AGA优化权值的BP神经网络3种补料策略进行对比。如图5所示,在菌丝体生长的40h内,人工补料的菌体浓度最低,导致菌丝体过早地自溶。在40h时,菌体浓度基本达到顶峰,基于人工补料、BP神经网络以及AGA-BP 3种补料策略的菌体浓度依次为51.15%、54.53%和57.75%。此外,AGA-BP补料控制策略在60h内都有较高的菌体浓度,增加了发酵系数,使菌体朝着大量菌丝繁殖的方向发展。总体上,菌体浓度在AGA-BP补料策略控制下相比人工补料策略提高了8.62%,相比未优化的BP神经网络补料策略提高了4.55%。由此可见,采用优化后BP神经网络的补料策略较为高效,能得到更高的菌体浓度。

3 结语

微生物发酵控制中补料量的精准控制是一大难点,本文提出一种基于AGA-BP的微生物发酵过程智能补料控制策略,极大地减少了人工操作工作量,提高了生物发酵补料生产的自动化程度和补料控制精度。选取洁霉素发酵作为实验对象,利用AGA算法对BP神经网络权值进行优化,克服了传统BP神经网络模型收敛速度慢、稳定性差等问题。最后将建立的AGA-BP智能补料控制模型嵌入到ARM11控制器中,实现对补料现场的智能化控制。对比人工补料、BP神经网络与AGA-BP 3种补料控制策略对菌体浓度的影响,实验结果表明,基于AGA-BP的补料控制策略可使洁霉素在较长时间内保持较高的菌体浓度。然而,生物发酵是复杂、多工况的过程,单一的控制模型在面对工况波动时可能不具备优势。因此,未来在解决多工况过程建模问题上需要作进一步研究。

参考文献:

[1] 卢涛,关丹,胡修玉,等. 我国生物发酵产业发展现状及发展趋势[J]. 工业微生物,2015, 45(3): 62-66.

[2] MEMON A A,MENG M, WONG Y D, et al. Calibration of a rule-based intelligent network simulation model[J]. Journal of Modern Transportation,2016(1): 1-14.

[3] 王晓燕,谢建军. 生物发酵过程的在线检测及控制技术进展研究[J]. 科技创新与应用,2016(21): 64.

[4] ZHOU J,ZHANG X,LIU M, et al. Sensor Temperature and Humidity Compensation Method based on BP Neural Network[C].Shenzhen:Proceedings of the 2019 3rd International Forum on Environment, Materials and Energy (IFEME 2019),2019.

[5] 谢彪, 唐晓芳, 李镇江,等. 产ε-聚赖氨酸菌补料分批发酵工艺的研究[J].食品与发酵科技, 2018,54(3):76-81.

[6] 谢婷, 武培, 韩德全,等. 林可霉素工业生产发酵工艺优化[J]. 中国酿造,2017, 36(9): 60-63.

[7] YUN D, HANJIE X, JIANXIN X, et al. Prediction model of PSO-BP neural network on coliform amount in special food[J]. Saudi Journal of Biological Sciences,2019,26(6):1154-1160.

[8] ZHU X L, ZHU Z Y. The generalized predictive control of bacteria concentration in marine lysozyme fermentation process[J].Food Science & Nutrition, 2018, 6(8):2459-2465.

[9] 王林军, 黄文超, 钟先友, 等. 采用GA-BP算法和EMD的滚动轴承故障诊断方法[J]. 煤矿机械, 2019, 40(5):167-170.

[10] LI J R,ZHANG H Y,LUO Y Z, et al. Stepwise genetic algorithm for adaptive management: application to air quality monitoring network optimization[J].Atmospheric Environment,2019,215:116894.

[11] RADKA P,JOSEF T,PETR B. Differential evolution with adaptive mechanism of population size according to current population diversity[J]. Swarm and Evolutionary Computation,2019,50:100519.

[12] 王永智,付忠廣,刘炳含,等. 基于GA-SVM的烟气含氧量软测量[J]. 化工自动化及仪表, 2017, 44(10):937-939.

[13] 颜晓娟, 龚仁喜, 张千锋. 优化遗传算法寻优的SVM在短期风速预测中的应用[J].电力系统保护与控制, 2016, 44(9):38-42.

[14] 苏崇宇, 汪毓铎. 基于改进的自适应遗传算法优化BP神经网络[J].工业控制计算机, 2019, 32(1): 67-69.

[15] 梁爽, 唐晓, 江磊, 等. GA-BP神经网络预测钛合金表面粗糙度[J]. 机械设计与制造, 2019(8): 265-268.

[16] 童冰, 邱小明. 基于SWP-FJC控制的新霉素发酵补料系统的构建[J]. 漳州职业技术学院学报, 2017, 19(4):6-11.

[17] 李海波, 潘丰. 补料分批发酵过程动态优化控制研究[J].控制工程, 2019, 26(10): 1950-1954.

[18] 黄永红, 庄国坤, 王博. 基于GPRS和Web的生物发酵远程监控系统设计[J]. 仪表技术与传感器,2017(7):67-71.

[19] 赵岩, 何鹏. 基于人工智能的生物发酵控制系统方法[J]. 计算机仿真,2012, 29(10): 200-203.

[20] 王泽建,王萍, 张琴, 等. 微生物发酵过程生理参数检测传感器技术与过程优化[J]. 生物产业技术,2018(1):19-32.

(责任编辑:黄 健)