塔式锅炉水冷壁冷灰斗吊装方案比较分析

2020-01-05杨勇

杨 勇

(中国电建集团核电工程有限公司,山东 济南 250102)

0 前言

随着塔式锅炉技术日益成熟,该炉型正逐渐成为目前燃煤发电机组中最主要的炉型之一,因其炉顶标高较高,传统吊装方案在塔式锅炉水冷壁冷灰斗吊装施工中已不适用,因此需要研究1 套适用于塔式锅炉水冷壁冷灰斗吊装的全新吊装方案。

1 传统吊装方案分析

由于冷灰斗设备尺寸大、重量大、供货件数多,所以大多数冷灰斗都采用地面组合后整体吊装的施工方法,此施工方法的优点是减少了高空作业量,降低了高空作业风险[1]。传统π 式锅炉由于其板梁层标高较低,炉膛上部仅有8~10片屏式过热器,在水冷壁冷灰斗吊装时我们采用卷扬机吊装方案,可以将滑轮组生根在板梁层的次梁上,通过适当搭配滑轮组悬挂用的钢丝绳,卷扬机自带的1 000 m 钢丝绳长度足够,不必再接长卷扬机钢丝绳。

但塔式锅炉板梁层标高较高,如果水冷壁冷灰斗吊装时吊点生根在板梁层,则需要使用大量的钢丝绳,且塔式锅炉炉膛上部密集布置了对曾炉内三器,三器之间的间距不足以布置滑轮组,这就造成了传统π 式锅炉水冷壁冷灰斗吊装方案不再适用于塔式锅炉水冷壁冷灰斗吊装。

2 塔式锅炉水冷壁冷灰斗吊装方案分析

以锡林郭勒热电项目为例,板梁顶标高为129 m,与水冷壁冷灰斗之间落差巨大,单纯采用卷扬机穿滑轮组方案,则卷扬机钢丝绳长度不够,需额外接长卷扬机钢丝绳。且塔式锅炉炉内三器全部密集布置在炉膛上部,其布置高度为67.4 m~111.4 m,穿绕滑轮组的钢丝绳无法穿过炉内三器布置高度层,这就需要从板梁层悬挂较长的钢丝绳至炉内三器,也就是67.4 m 下方,此落差为61.6 m,落差较大,钢丝绳需穿过10 层三器管排,吊装工具布置极为困难,且吊装用钢丝绳穿过这10 层三器管排后,对三器施工及工艺将产生较大影响。

为了避免机械调拨增加成本,该项目采用了现有的6 台10 t 卷扬机、2 台5 t 卷扬机作为前后水冷壁水冷壁冷灰斗吊装机械。为了避免出现上述困难,在前后侧水冷壁中部刚性梁最下面1 根已经安装完成的情况下,我们将水冷壁冷灰斗上部滑轮组生根在炉膛前后侧89 m 钢架横梁上,此横梁规格为I800 mm×400 mm×12 mm×24 mm,分别通过前后墙75 m 处的抽烟口进入炉膛内部,下部水冷壁生根点为8 个自制吊耳,为了避免吊装时自制吊耳对水冷壁管屏造成机械损伤,我们在吊耳下方用钢板将吊耳与刚性梁链接。如图1 所示,水冷壁冷灰斗下部混轮组生根在炉膛左右侧31 m 钢架横梁上,此横梁规格为I1500mm×480mm×16mm×40mm,下部生根在最下面1 根刚性梁上,生根点为4 个焊接吊耳,如图2 所示。

图1 冷灰斗下部滑轮组布置图

图2 冷灰斗下部吊点布置图

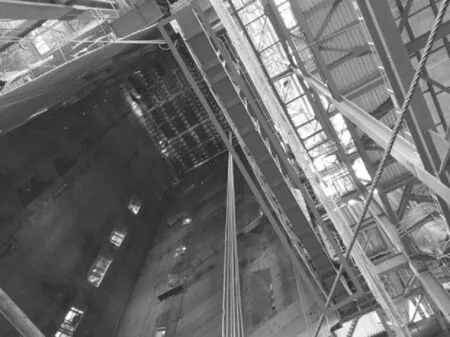

由于水冷壁冷灰斗刚性梁与校平之间为滑动连接,所以需要进行必要的加固,防止吊装时组件变形。如图3 所示,我们采用I16 工字钢对其进行加固,并将滑动处用三角板进行焊接加固。水冷壁冷灰斗与刚性梁校平之间也是活动链接,为避免吊装时刚性梁与水冷壁冷灰斗管屏发生相对滑动,我们将刚性梁与水冷壁冷灰斗用钢板焊接,进行临时加固,最后整体吊装就位,如图4 所示。

图3 水冷壁冷灰斗刚性梁加固

图4 水冷壁冷灰斗吊装就位

3 数据分析计算

3.1 吊点生根梁强度校核

以前水冷壁冷灰斗为例,组件总重130 t,通过受力分析得上部2 台卷扬机承担载荷63 t,下部2 台卷扬机承担67 t。

上部2 台卷扬机生根点在I800 mm×400 mm×12 mm×24 mm横梁端部向3 m处,横梁抗弯模量WX=6062390 mm3,材质为Q345B,许用拉应力[σ]=190 MPa。

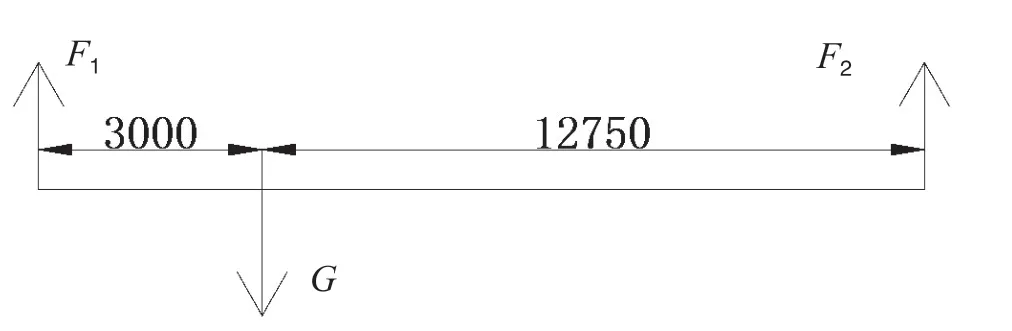

图5 上部吊点生根横梁受力分析

上部吊点生根横梁受力分析如图5 所示。

F1×3000=F2×12750

F1+F2=63÷2=31.5 t

得F1=25.5 t,F2=6 t

Mmax=F1×3000=749700000 Nmm

σ=Mmax÷WX=123MPa <[σ]=190MPa,满足要求。

式中:F1,F2为横梁两端所受支撑力。

Mmax为横梁所受最大弯矩。

σ为弯曲应力。

前水冷壁下部2 台卷扬机生根点在I1500mm×480mm×16mm×40mm 横梁端部向里1.5 m 处,后水冷壁下部2 台卷扬机生根点同样在此横梁上,位置为横梁端部向里4.5 m 处,横梁抗弯模量WX=25336320mm3,材质为Q345B,许用拉应力[σ]=190MPa。

图6 下部吊点生根横梁受力分析

下部吊点生根横梁受力分析如图6 所示。

G1×1500+G2×4500-F2=0

F1+F2=G1+G2=67 t

得F1=51.7 t,F2=9.9 t

Mmax=F1×1500=759990000 Nmm

σ=Mmax÷WX=30MPa <[σ]=190MPa,满足要求。

通过强度校核得出结论,钢架横梁的强度满足吊点生根要求。

式中:F1,F2为横梁两端所受支撑力。G1,G2为横梁所受拉力。Mmax为横梁所受最大弯矩。σ为弯曲应力。

3.2 吊耳强度校核

水冷壁冷灰斗上部吊点为8 个自制吊耳,共同承担载荷63 t,每个吊耳受力63÷8=7.875 t,动载荷为7.875×1.25=9.84 t,单个水冷壁吊装吊耳负荷按P=15 t 计算,共6 个插板,则每个插板受力为P1=2.5 t,吊耳板选用δ=30 mm 钢板制作,插板选用δ=8 mm 钢板制作,销轴为φ36 圆钢,卸扣型号选择25 t,卸扣直径为63 mm。

吊耳拉应力为:

吊耳剪应力为:

吊耳挤压应力为:

插板拉应力为:

插板剪应力为:

销轴的挤压应力为:

销轴剪应力为:

式中:A为吊耳受力方向截面积。

吊耳及销轴强度足够。

下部刚性梁处吊点为4 个δ=40 mm 焊接吊耳,共同承担载荷67 t,每个吊耳受力67÷4=16.75t,动载荷为16.75×1.25=20.9 t,单个吊耳负荷按P=21 t 计算,卸扣型号选择25 t,卸扣直径为63 mm。

吊耳拉应力为:

吊耳剪应力为:

吊耳挤压应力为:

吊耳强度足够。

式中:A为吊耳受力方向截面积。

4 方案优化

由于已安装好的上部刚性梁最下面1 根阻碍滑轮组提升,所以滑轮组需布置在炉膛内部,将水冷壁中部刚性梁最下面1 根(如图7 所示)换装后,就不必在炉膛内布置滑轮组,直接将卷扬机钢丝绳穿滑轮组在炉膛外部起吊水冷壁冷灰斗,这样即可进一步降低吊装工具的布置难度。

图7 缓装刚性梁

5 结语

该吊装方案避免了水冷壁冷灰斗吊装用钢丝绳在板梁或次梁绳生根,减少了吊装用钢丝绳的使用量,解决了单台卷扬机钢丝绳长度不足问题,并且降低了吊装工器具的布置难度,减少了吊装及安装过程中对炉膛上部三器管排的影响。

随着新型锅炉炉型的推广,根据炉型特点及现场实际情况选择合适的吊装方法和大大降低施工难度,提高施工效率,降低施工成本,所以吊装方案的研究对现场施工帮助极大,该方案可为塔式锅炉水冷壁吊装提供借鉴经验。