智能变频控制系统在综采工作面刮板输送机中的应用

2020-01-04梁志斌

梁志斌

【摘 要】 为了提高刮板输送运行效率并降低能耗,文章提出将智能变频控制系统应用到刮板输送机运行控制中,并对变频控制技术原理进行阐述、变频控制方案进行优选,最后进行工程应用。研究结果表明:1)智能变频控制系统可根据采煤机、刮板输送机运行状态对刮板输送机运行速度进行智能调整,在满足采面原煤运送基础上降低设备能耗;2)智能变频控制系统可对刮板输送机各结构运行状态进行监测,在一定程度上提升刮板输送机运行可靠性;3)在变频控制系统中增加联动判断模块,通过分析刮板输送机、转载机运行速度,有效解决了转载机调速滞后问题;4)最终确定的刮板输送机、转载机联动变频控制方案不仅可满足煤炭运输需要而且综合能耗较定频降低14.70%,效果显著。研究成果为智能综采工作面建设工作开展提供了一定经验积累。

【关键词】 综采工作面;刮板输送机;智能控制;变频调速

现阶段我国绝大多数刮板输送机驱动采用“减速器+组合开关+双速电机”或“减速器+液力耦合器+组合开关+电动机”方式,一般无法采集减速器或者驱动电机运行温度。同时,在使用过程中还存在下述问题:液力耦合器、双速电机由于启动速度过快,容易造成刮板输送机中部槽、链轮以及链条等磨耗增加,甚至造成刮板链断链;传统的刮板输送机运行速度恒定,会造成一定的电能浪费;刮板输送机采用液压张紧方式,张紧力保持恒定,刮板输送机停止运行后刮板链仍处于张紧状态,容易导致刮板链出现变形;由于未在驱动装置上布置油压、温度等传感器,从而无法监控驱动装置内各部件运行状态。为此,文中根据综采工作面刮板输送机使用需要,提出一种具有智能控制功能的变频控制系统,以期在一定程度上提升刮板输送机运行效率。

1采面概况

山西某矿为2103综采工作面开采2号煤层,煤层埋深平均250m、厚度3.12m,采面推进距离1450m、切眼长260m。为了提高采面综采设备响应能力,提出采用智能变频控制方式控制刮板输送机运行。采用的刮板输送机型号为SGZ1000/2565,链速1.6m/s,运输量为3000t/h,配套采用的电动机功率为3×855kW。转载机型号为SZZ1200/525,链速1.96m/s,运输量为3500t/h,配套电机功率525kW。变频器电源为2500kVA移动变电站,具体配电线路连接情况见图1。

2智能变频控制系统

2.1驱动装置硬件结构

刮板输送机驱动装置主要由监控系统以及变频控制系统两大部分构成,具体结构见图2所示。

刮板输送机运行通过型号为BPJV-3×1250/3.3變频器提供动力,采用的变频器具有2个单独的供电回路,每个回路均可带动功率1250kW以下的电动机运转。为此,刮板输送机机头、机尾电动机可单独运行也可联合运行,变频器控制采用主-从方式,其中机尾电动机为主电动机,从而确保三台电动机功率平衡。变频器内信息通信采用CAN总线方式,可自动调整两供电回路输出。

监控系统包括有地面布置的服务器、操作箱(CXJ127S)、数据采集箱(机头、机尾各布置一个)、煤量检测装置、张紧装置以及监测电动机运行的振动传感器等。操作箱作为井下监控系统上位机,采用CAN总线方式与数据采集器、张紧控制器进行数据交互;采用以太网方式与煤量检测装置进行数据交互。位于地面的服务器通过井下工业以太网环网获取整个监控系统运行数据。

2.2智能变频控制优势

2.2.1刮板链随输送机运行自动张紧

刮板输送机在启动时,向张紧控制器发出控制指令对刮板链进行预张紧,张紧完成后刮板输送机可完成正常启动。刮板输送机停机时先停止变频器电流输出,然后向张紧控制器发出控制指令,降低刮板链张紧程度。张紧控制器会向操作箱发出刮板链装置运转状态监测数据(如:松链、保压以及紧链等状态),并在操作箱液压显示屏上显示。

2.2.2智能调速

煤量检测装置通过激光扫描仪获取煤量信息。激光扫描仪将获取到的煤量信息通过以太网传输至操作箱,控制箱内PLC控制器通过分析煤量、采煤机位置以及刮板输送机电动机电流值,按照预先设定的逻辑控制程序向变频器发出控制指令,从而使得刮板输送机处于最佳运行状态,如图3所示。

2.2.3驱动装置运行监控

在刮板输送机机头、机尾处各布置一个数据箱,数据箱集成有温度监测模块,通过PT100温度传感器实时获取减速器、电动机运行温度,并将模拟信号进行转换,向操作箱传输监测结果。操作箱内PLC控制器可根据监测结果对机头、机尾驱动装置进行保护。

2.2.4驱动装置故障监控

在机头、机尾电动机下方基座位置布置振动传感器用以监测电动机振动情况,通过监测电动机振动频率、振幅来对驱动装置是否出现异常进行判定。当监测到有异常情况时,操作箱显示屏会发出预警信息。

3变频调速控制方案确定

3.1判定指标

3.1.1刮板输送机变频调速评判指标

刮板输送机变频调速时将采煤机牵引速度、位置,刮板输送机电流及采煤机电流等参数赋权后,可综合确定刮板输送机变频调速评判指标A,具体表达式为:

其中:B为平均指标,表达式为:B=B1r1+B2r2,B1为转载机转矩(N·m)、B2为刮板输送机煤量扫描结果(kg/min);r1为转载机转矩权重(取值0.5)、r2为刮板输送机煤量扫描结果权重(取值0.5)。

Bm为最大指标,表达式为:B=B1r1+B2r2,B1m、B2m分别为转载机转矩(N·m)、刮板输送机输送煤量(kg/min)额定值。

3.2变频控制方案优选

3.2.1变频控制方案

在2103综采工作面试采阶段,为了实现刮板输送机高效运行,具体提出3种控制方案,并通过分析比对不同控制方案下刮板输送机运行效率以及电能消耗量,从而确定最优变频控制方案。

方案1:通过综合分析指标A、B,根据指标变化情况单独对刮板输送机、转载机进行变频调速控制。

方案2:对指标A进行分析判断后,根据指标A变化情况调整刮板输送机运行速度;转载机则在高速状态下持续运行。

方案3:综合分析A、B指标,根据评判结果动态控制刮板输送机、转载机运行速度;随后对刮板输送机、转载机运行速度进行比对,当转载机运行速度低于刮板输送机时则将转载机运输速度调整为刮板输送机运行速度;当转载机运输速度高于刮板输送机时按原速度运行。

3.2.2优选分析

通过井下现场测试分析,采用方案1时,转载机、刮板输送机分别调速度,转载机在使用过程中存在调速滞后问题,不能及时随刮板输送机调速而调速,从而造成转载机出现由于煤量过多而无法有效运转问题;

采用方案2时转载机处于高速运行状态,有效避免了方案1中出现的转载机由于煤量过多导致无法正常运转问题,但转载机无法根据负载变化情况调整设备运行;

采用方案3时有效解决转载机调速滞后问题,可实现转载机运行速度与刮板输送机运行速度相匹配确保转载机始终处于最大负载运行状态。

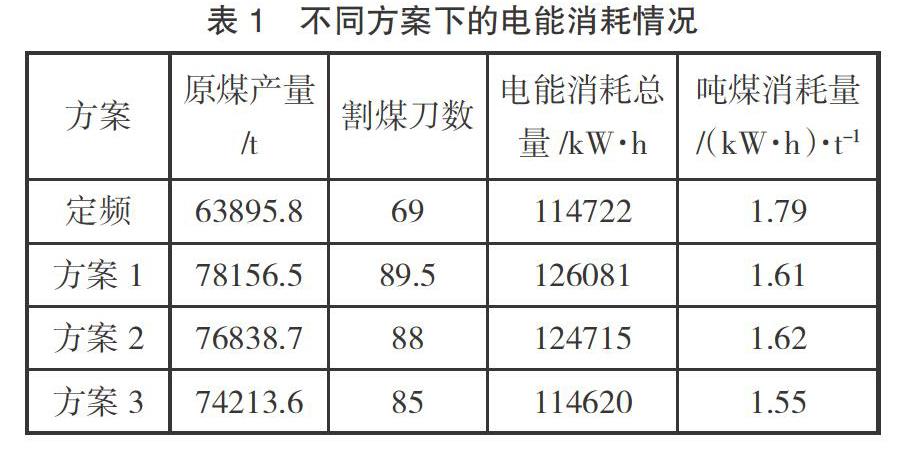

具体不同方案下的电能消耗情况见表1。

从表1看出,方案1、方案2吨煤电能消耗量接近,较定频运行时吨煤电能消耗降低幅度在9.78%,有一定的节能效果;方案3较方案1及方案2吨煤电能消耗量降低4.83%,较定频运行时吨煤电能消耗量降幅达到14.71%。

通过分析不同方案刮板输送机运行效果以及能耗情况,发现方案3不仅可解决调速滞后问题,而且可满足原煤运输需要,同时电能消耗量也较低,是较为合理的变频调速方案。

4总结

将智能变频调速系统应用到刮板输送机运行控制中,并根据采煤机牵引速度、位置、电流以及刮板输送机电流等参数动态调整刮板输送机运行速度,可有效降低刮板输送机能耗。避免刮板输送机在空载或者轻载时仍按重载運行,降低刮板链、中部槽等设备磨耗。

通过分析对比不同变频控制方案,发现在变频调速控制时通过刮板输送机、转载机变频联动控制不仅可解决转载机调速滞后问题,而且可满足原煤运输需要,吨煤能耗较定频控制降低达到14.71%,效果显著。

【参考文献】

[1]刘伟峰.刮板输送机变频驱动控制系统的研究[J].机械管理开发,2020,35(9):278-280.

[2]邱栋.基于PLC的刮板输送机变频控制系统设计[J].煤矿机械,2020,41(8):189-192.

[3]刘建华,赵岩,崔明亮.智能变频器在刮板输送机中的应用[J].煤矿安全,2017,48(4):118-121.

[4]王浩.刮板输送机双机变频驱动功率平衡控制研究[J].山西焦煤科技,2019,43(12):13-16.

[5]罗永刚,伏瑞林.基于变频技术的煤矿智能刮板输送机控制系统[J].煤矿机电,2019,40(5):18-22.

[6]崔阳锋.煤矿刮板输送机永磁电机的变频控制系统设计[J].机电工程技术,2019,48(8):202-204.

[7]郑鹏.综采工作面刮板输送机变频驱动控制系统的研究[J].山西冶金,2018,41(6):73-74,92.

[8]赵明,王会枝,郭忠.刮板输送机变频控制技术研究[J].煤矿机械,2018,39(7):53-54.

[9]王波,刘邹县,刘小哲,等.刮板输送机智能变频调速控制系统研究与应用[J].煤矿机械,2019,40(12):140-143.