小规格稀土钨电极丝生产工艺优化

2020-01-03胡旭

胡旭

摘要:稀土钨电极近年随着高铁、航空等高科技制造的发展,得到越来越普遍的应用。其中小型医疗设备、无人机航模等需求的细规格自动焊接设备使用的细规格稀土钨丝需求年递增超过10%;小规格稀土钨丝的质量要求也越来越高。本生产工艺优化方案,通过对稀土钨丝加工过程的参数优化,解决0.70mm以下细规格稀土钨丝裂纹、分层等缺陷,使质量得到大幅度提升。

关键词:稀土钨丝;工艺优化;裂纹

裂纹产生本质是加工硬化后内力的释放。因纤维化在压力加工过程中快速形成,材料韧性较好,因此应力释放不会在断面上形成,而是延纵向发展,轻者表现为单点的探伤裂纹,严重的整根沿纵向分层开裂。因此,控制小规格稀土钨电极丝缺陷的主要工作,便是抑制其加工硬化过程,确保整个加工过程在塑性变形的可控条件之下。

1、传统工艺过程中硬化速度

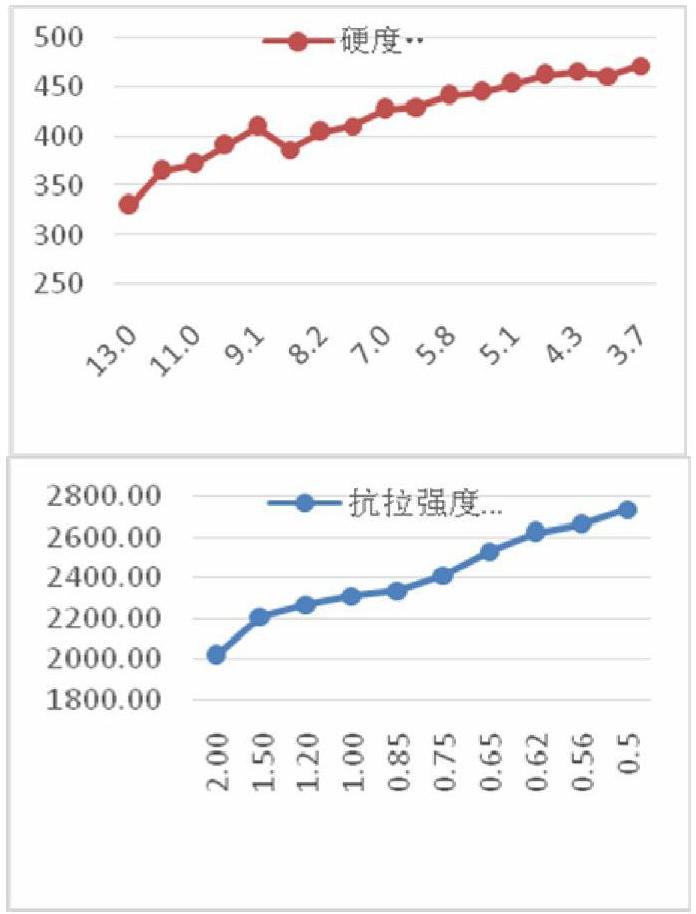

我们以掺铈2%的稀土钨为试验材料,按照传统工艺,最终产品0.50mm的稀土钨丝,跟踪其各规格的硬化情况数据。其中旋锻态以端面硬度为判定指标,拉伸段以抗拉强度为判定指标,统计数据如下:

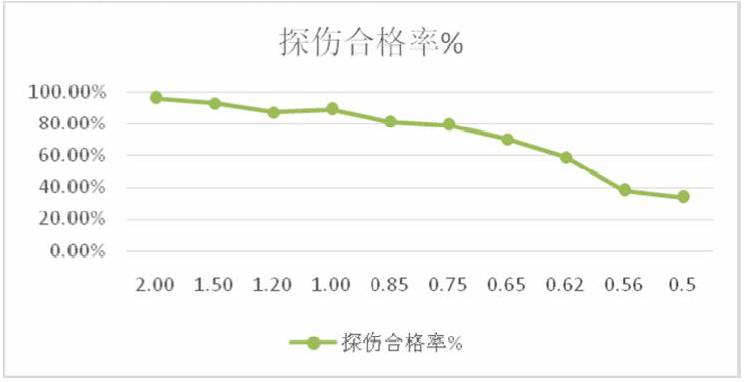

随着加工道次的增加,裂纹探伤合格率逐步下降;当稀土钨丝加工至0.65mm时,抗拉强度已经达到2500以上,达到过度加工的标准,缺陷开始大范围产生;

2、对再结晶退火工艺的优化

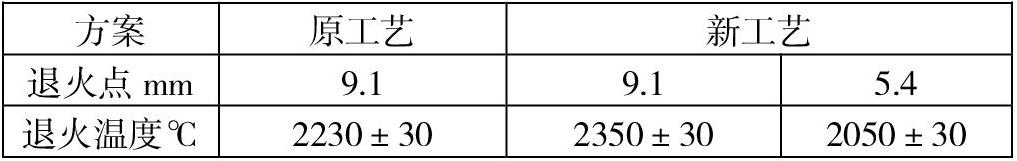

传统工艺中,压力加工退火点设定在9.1mm,退火温度2230±30℃;其工艺缺陷表现在两个方面:

一是退火点少,从9.1mm至0.50mm压力加工过程中的加工量达到99.70%;

二是退火温度过低,断面硬度下降比例只有5.61%。

因此,综合考虑整合加工过程的硬化管控,新增一道次退火,并提高9.1mm的退火温度,优化后:

①增加5.4mm规格的再结晶退火,退火温度设定至2050±30℃;

②第一道9.1mm退火温度由2230±30℃提高至2350±30℃;

3、跟踪试验结果

通过试验优化:

①在旋锻压力加工过程中两次退火之后,加工至3.7mm的断面硬度由原工艺的475降低至450左右;

②最終成品0.50mm电极钨丝抗拉强度从2750N/mm2下降至2620 N/mm2,降幅达到4.73%;

③整个拉伸过程中检验的探伤合格率均有提高的趋势,0.50mm成品电极钨丝探伤合格率由原工艺的不足40%提高至80%左右。

4、结论:

1)通过电极钨丝压力加工过程中增加退火点、提高退火温度之后,加工硬化得到抑制;材料的塑性增强;

2)经加工方案优化,拉伸态各规格的探伤合格率均有提升,且产出的成品钨电极丝材合格率达到了80%左右,质量大幅度改善。