基于ZL116支座补焊开裂失效分析与改进

2020-01-03陈体磊张忠洁吴笑笑张志强

陈体磊,张忠洁,吴笑笑,张志强

(1.国营芜湖机械厂,安徽 芜湖 241000;2.安徽奇瑞商用车有限公司,安徽 芜湖 241000)

0 前言

目前航空工业中使用的铸造铝合金,尽管合金系列不同,但都属于可焊铸铝合金,该系合金加入了大量的Si从而具有良好的铸造性能。经过变质处理和热处理后,力学性能、物理性能和加工性能优良[1-3]。由于铸造铝合金塑性较低,加上合金容易有疏松和偏析,热裂倾向较大,在焊接过程中容易产生裂纹、夹杂、气孔等缺陷[4-6]。这些缺陷往往会产生应力集中,降低焊接接头的力学性能,严重时会造成脆性破坏[7]。结晶温度间隔宽、凝固收缩大、耐蚀性差、铸造强度低、容易形成表面缺陷等,导致铝合金铸件发生疲劳破坏,影响了铸件的使用可靠性和安全性。因此,铝合金铸件的失效分析逐渐受到材料学者和工程设计人员的重视。目前,研究铝合金铸件失效分析方面的资料很有限,本研究通过故障支座外观观察、体视检查、微观观察、能谱分析、金相检查、硬度测试等试验,确定了裂纹的性质,分析支座开裂原因,并给出提高支座受力部位的疲劳抗力,避免故障再次发生的有效方法。

1 试验过程与结果

1.1 外观检查

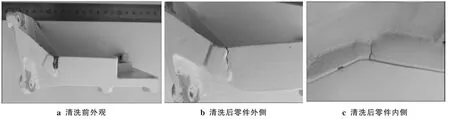

支座裂纹外观如图1所示。由图1a可知,裂纹长度约1.5 mm,位于支座侧边R角焊接部位。将外部红漆清洗后可见裂纹内外贯穿,且裂纹沿焊缝边缘扩展,如图1b、1c所示。

1.2 体视检查

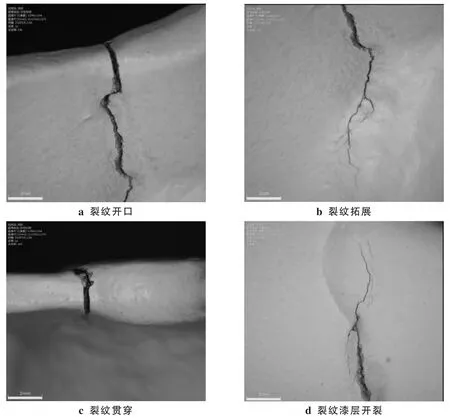

使用体视显微镜观察支座裂纹,可见裂纹沿焊缝边缘扩展,裂纹旁存在较细的漆层开裂情况。裂纹开口由上端向下逐渐变小,说明裂纹是从上向下扩展,扩展后期可见裂纹产生分叉,如图2所示。

图1 支座裂纹外观观察

图2 支座裂纹体视观察

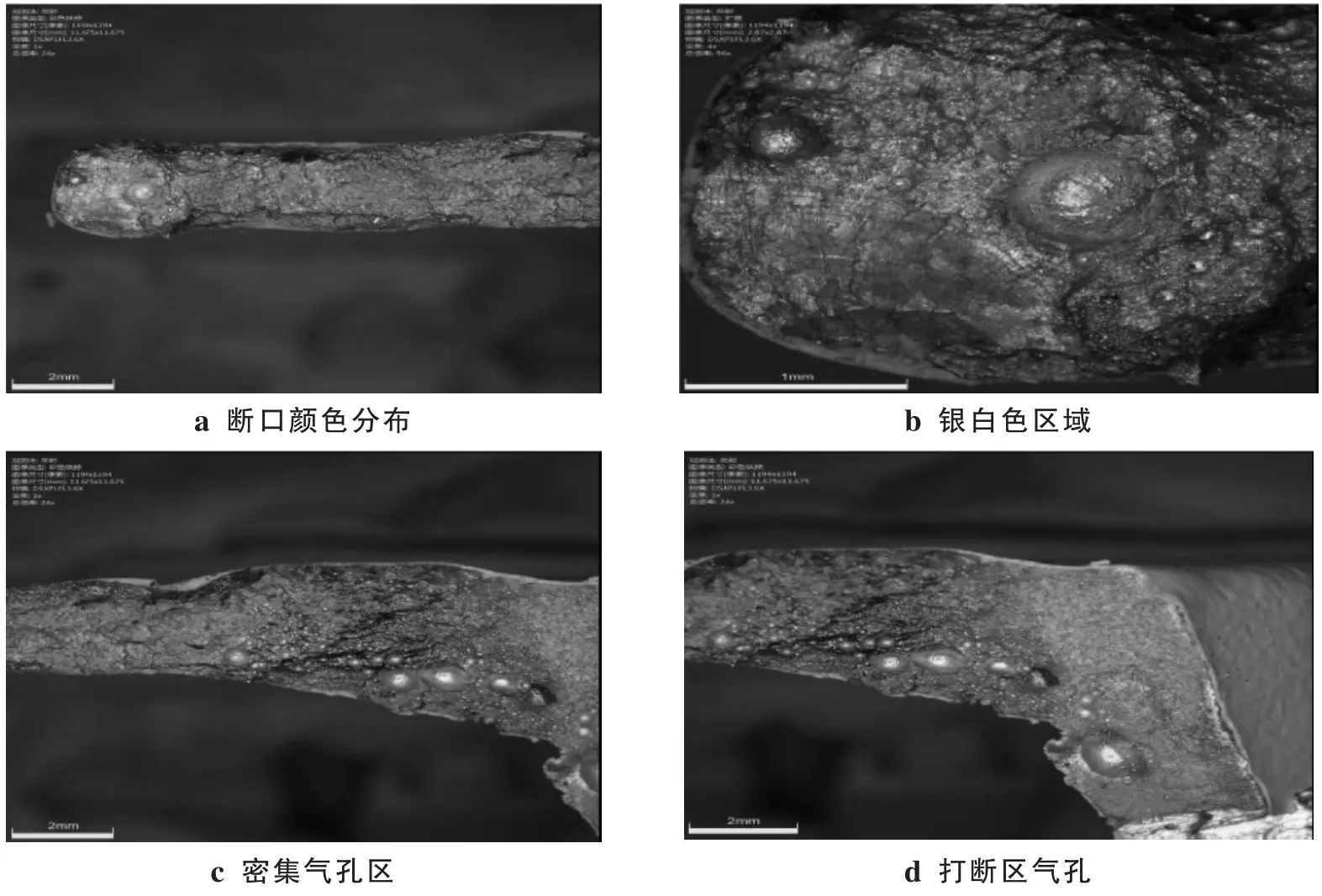

使用机械方法切割支座后,将断口打开。断口左侧颜色为银白色,其余位置为暗灰色,如图3a所示。放大后观察银白色区域,可见明显疲劳弧线和焊接气孔,如图3b所示。继续向右侧观察,断口存在明显密集气孔区域,如图3c所示。人工打断区域为白灰色,打断区域也观察到较大气孔存在,如图3d所示。

图3 支座断口体视观察

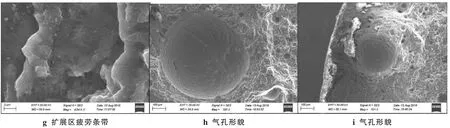

1.3 微观观察

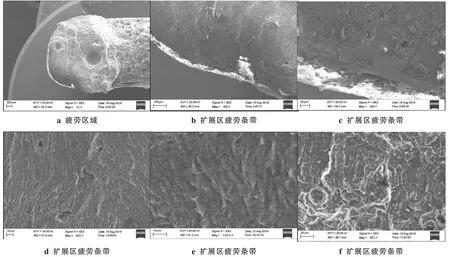

将支座断口浸入丙酮后使用超声波清洗,清洗完成后使用场发射扫描电子显微镜观察支座断口。首先观察疲劳区域,可见疲劳扩展区域较平坦(见图4a)。放大后观察源区,未见明显缺陷,扩展区可见明显疲劳条带(见图4b~图4g)。气孔处可见孔内部较为光滑(见图 4h、4i)。

图4 疲劳区域断口微观形貌

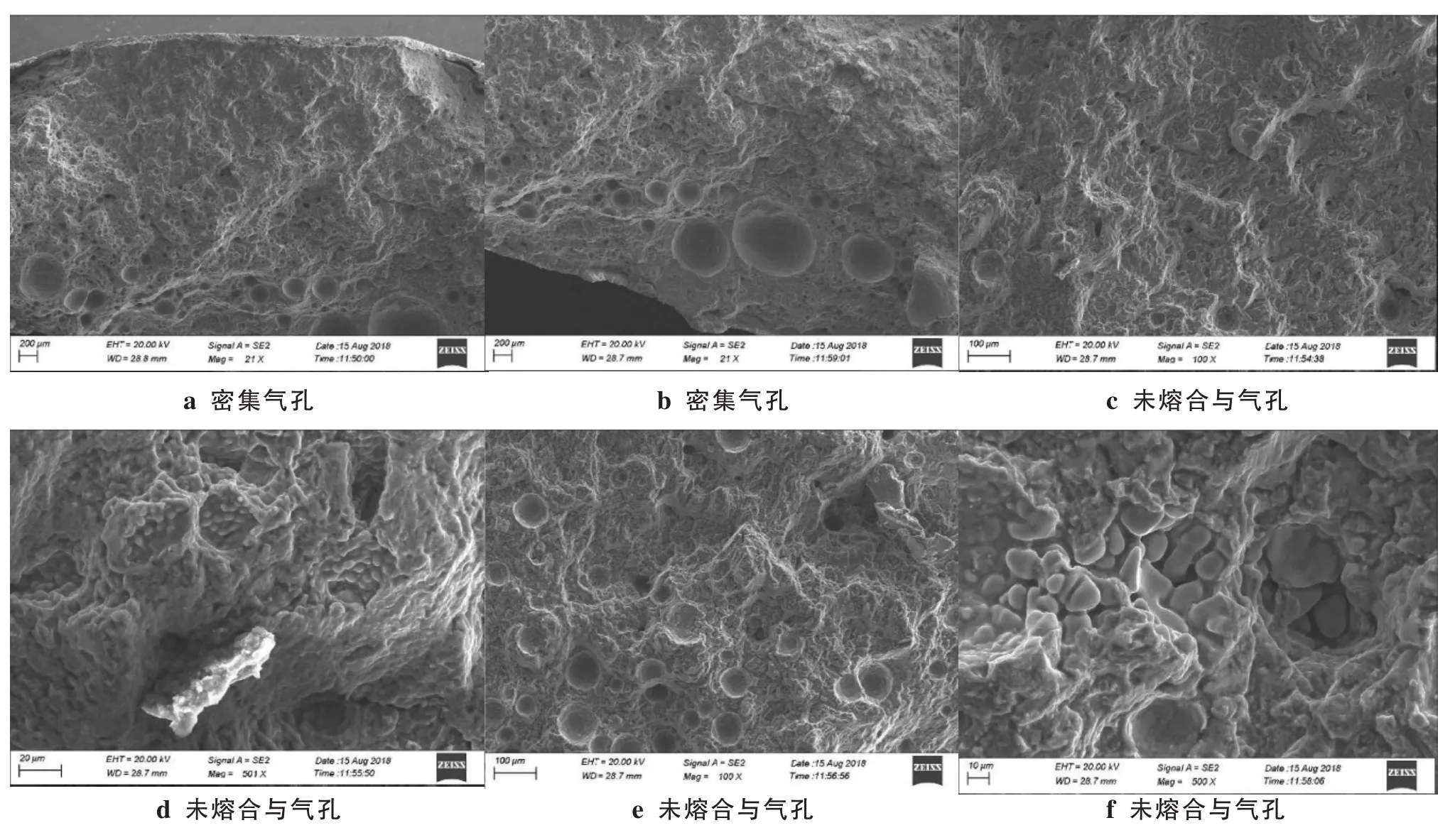

继续观察断口右侧,该处断口较为粗糙,见图5a。断口上部可见密集气孔(见图5b)。断口处可见粗糙起伏处存在较多缝隙(见图5c~5e)。放大后观察,该处为焊接未熔合,收缩凝固结晶形成的“珊瑚”状形貌(见图5f、5g)。

再向右侧观察原始断口的最后断裂区域,可见断口下部有大量密集气孔存在(见图6a、6b)。继续观察断口上部可见部分区域存在未熔合与气孔(见图 6c~6f)。

图5 原始断口中间部位微观形貌

图6 原始断口最后断裂区微观形貌

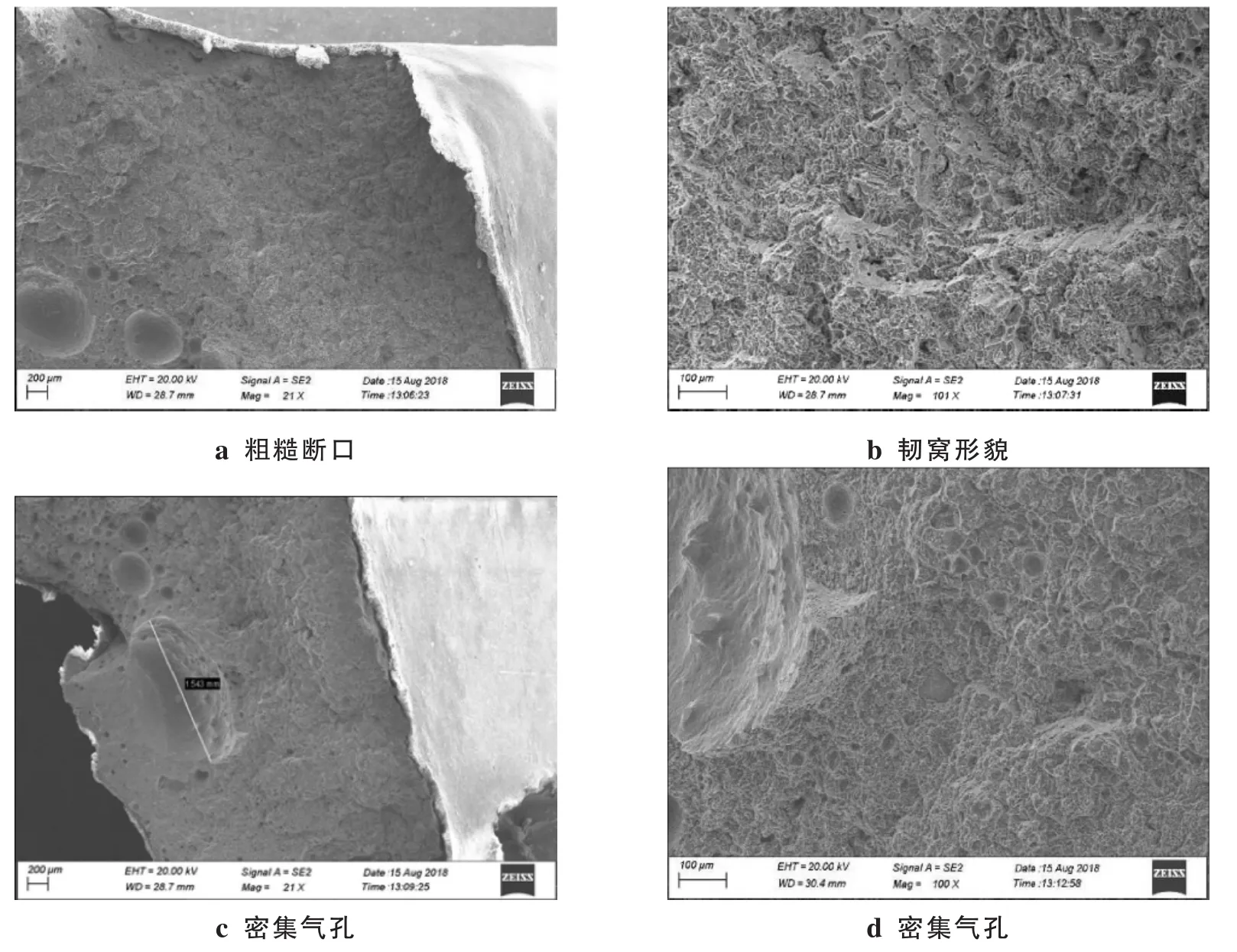

观察人工打断区的断口,该处断口较为粗糙,放大后可见韧窝形貌,见图7a和7b。但打断区仍可见明显的密集气孔,其中最大的气孔直径约1.54 mm,见图7c和7d。

图7 人工打断区断口微观形貌

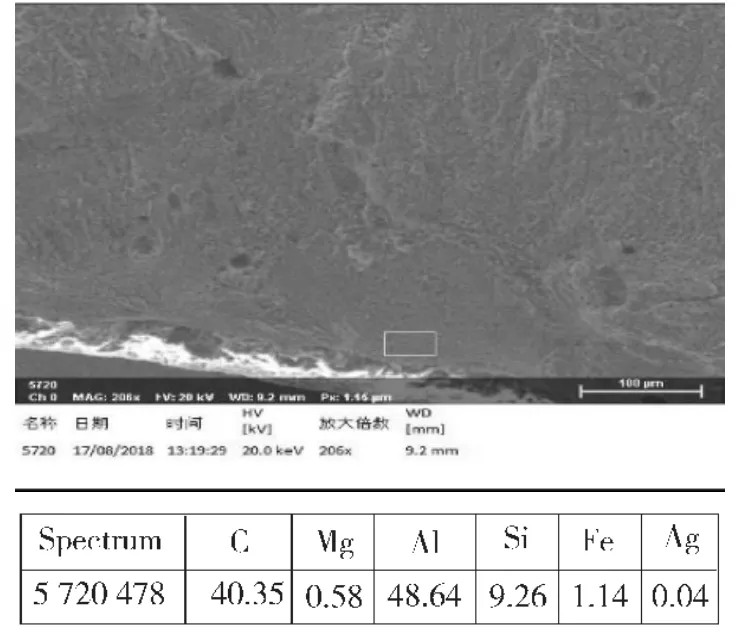

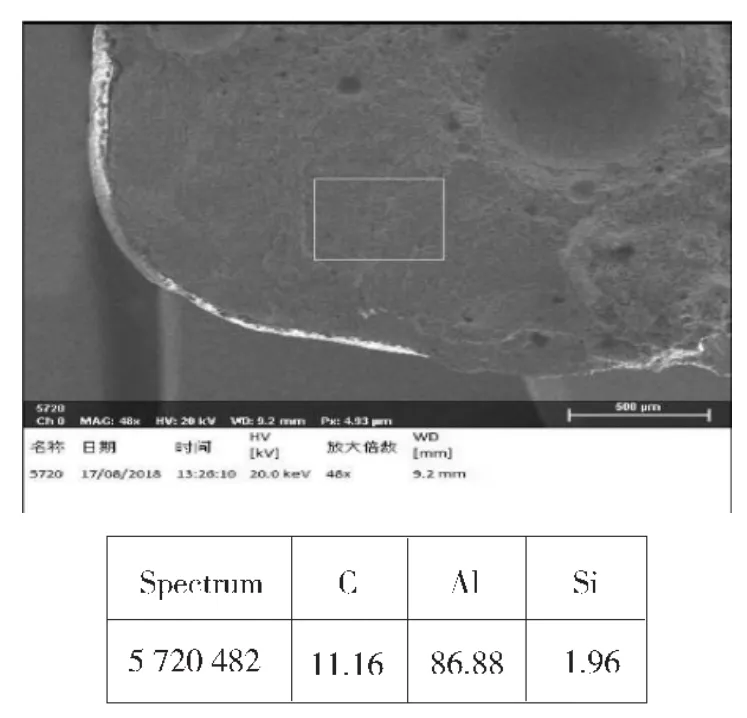

1.4 能谱分析

使用X射线能谱仪测试疲劳断裂区域的元素分布。源区成分如图8所示,源区污染较为严重,C含量较高;扩展区的元素分布如图9所示,该处污染程度降低,基体成分以Al、Si为主。

图8 源区成分

1.5 金相检查

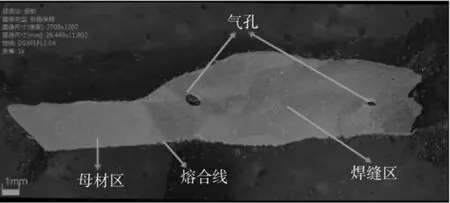

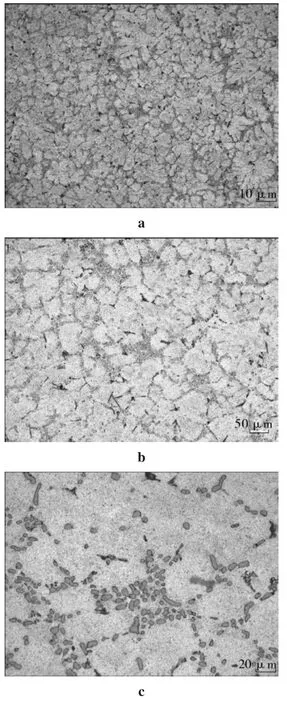

将支座沿焊缝切割,镶嵌、磨制、抛光后用0.5%HF腐蚀剂腐蚀,进行金相分析。低倍照片如图10所示,可见明显熔合线,其中左侧是母材,右侧是焊缝,焊缝区域可见明显气孔。

图9 扩展区成分

图10 截面金相低倍形貌

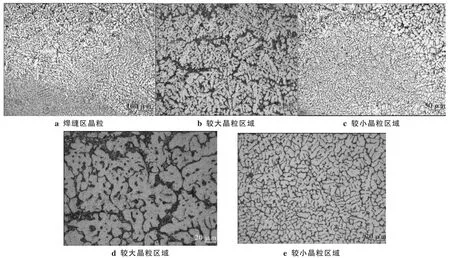

使用金相显微镜观察焊缝区域,可见焊缝区晶粒大小存在区域差别,见图11a。较大晶粒区域的高倍组织见图11b和11d,较小晶粒区域的高倍组织见图11c和图11e。可见两个区域均为枝晶组织,其中基体为α相,树枝状结构为A1-Si、Mg2Si共晶相。

图11 焊缝区金相组织

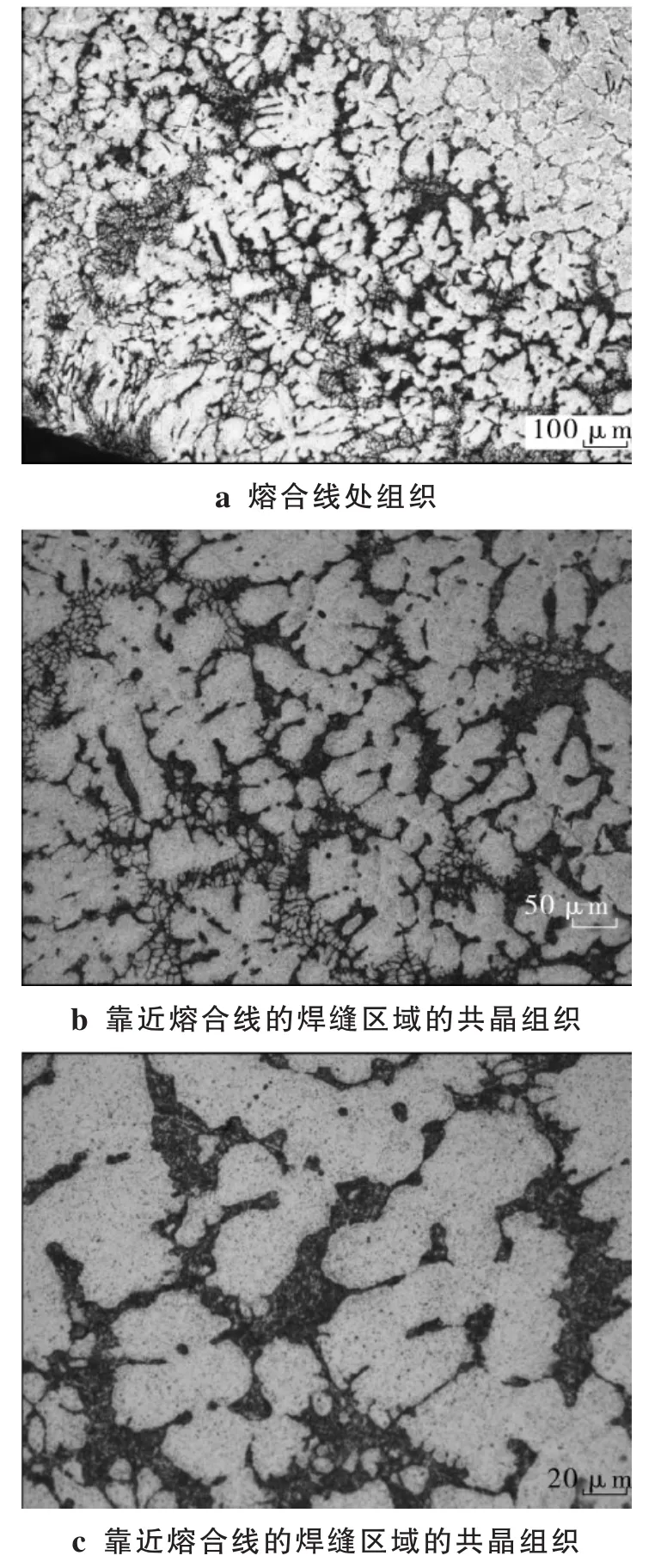

熔合线处组织见图12a,左下区域为焊缝,右上区域为母材。靠近熔合线的焊缝区域的共晶组织较焊缝中心处更为粗大,见图12b和12c。

图12 熔合线处金相组织

继续观察母材区域组织,可见组织为α(A1)固溶体晶间分布着共晶Si(灰色),如图13所示。

图13 母材金相组织

1.6 硬度测试

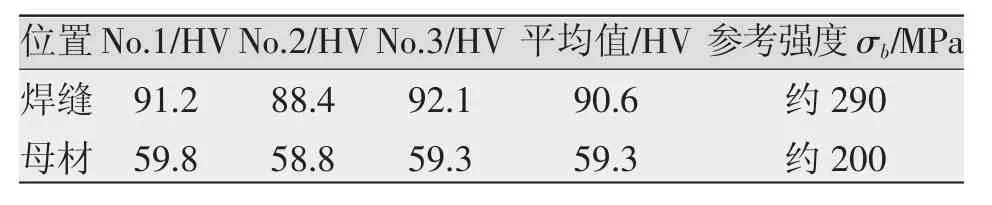

使用显微维氏硬度计测量母材与焊缝处的硬度,测试结果如表1所示。测试结果参照HB/Z 215-1992进行转换,转换后焊缝与母材的强度值均小于σb≥294 MPa的技术要求。

表1 支座硬度测试结果

2 分析与讨论

由宏微观分析可知,支座断裂是由疲劳引起,焊接缺陷的存在导致裂纹快速扩展。宏观观察断口有明显的疲劳弧线特征。微观观察中也发现扩展区存在明显疲劳条带,可以判断该裂纹前期断裂为疲劳断裂。断口中后段观察到的密集气孔与未熔合特征,说明此时裂纹主要受焊接不良导致的强度不足而引起扩展。经分析检查,该支座在发现R角处存在裂纹,缺口处不可避免地会产生应力集中,应力集中又必然增加零件的局部应力[8]。因孔、沟槽、缺口、台阶等附近存在应力集中,从而减弱了构件的强度,降低了构件的承载能力。应力集中是引起构件破坏的主要因素,应力集中处往往是构件破坏的起始点[9]。使用焊接方法对该处进行修复。相对于其他防锈铝合金焊接,航空铸件铝合金与防锈铝合金导管的焊接难度较大[10],并且该处由于需吊挂较重产品,R角处受较大拉应力作用,结合裂纹处于焊缝边缘以及疲劳源区未观察到明显缺陷特征,可以判断该处疲劳主要由拉应力集中引起并在振动应力作用下逐渐扩展,而扩展过程中因存在密集气孔与未熔合,导致裂纹扩展进一步加快。并且焊后的强度降低也不利于支座该处的疲劳性能。建议后续严格控制焊接过程,增加探伤检测工序。

3 结论

(1)支座断裂由疲劳引起,焊接缺陷的存在导致裂纹快速扩展。

(2)疲劳产生的主要原因是应力集中,应尽可能降低零件上应力集中的影响,如增大过渡圆角半径、同一零件上相邻截面处的刚性变化尽可能小等。

(3)严格控制焊接过程,增加探伤检测工序。