高地应力下岩锚吊车梁浇筑时机优化分析

2020-01-03王安亭朱奎旭

王安亭,肖 明,朱奎旭

(武汉大学水资源与水电工程科学国家重点实验室,湖北武汉430072)

0 引 言

岩锚吊车梁因具有减小厂房开挖跨度、可提前施工和缩短施工工期等优点,被广泛应用于大中型水电站地下厂房之中。传统的岩锚吊车梁设计方法常采用刚体极限平衡法[1,2],这种方法思路清晰,计算简便,但未考虑岩壁、岩锚梁梁体和岩锚梁锚杆三者间的变形相互作用[3],而众多工程实践经验表明,这些对于岩锚梁结构设计是十分重要的,尤其在高地应力和强构造应力条件下,分期开挖所致的围岩变形对岩锚梁的稳定状态有不可忽略的影响。因此,对复杂条件下的岩锚梁结构稳定采用三维有限元分析是十分必要的[4]。

本文采用三维非线性有限元法[5- 8]对某电站地下厂房岩锚吊车梁结构进行计算分析,研究不同方案下分期开挖围岩应力释放对岩锚梁位移和长锚杆应力以及岩锚梁接触面安全系数的影响,论证了适当延期浇筑岩锚吊车梁以保证其变形稳定的可行性[9]。

1 岩锚吊车梁数值分析方法

1.1 地下洞室锚固支护开挖模拟方法

采用三维弹塑性损伤有限元分析方法[10],用隐式杆单元模拟岩锚梁拉压锚杆并考虑其对围岩的附加刚度效应,将锚杆单元产生的附加刚度叠加到岩体单元中。若设[KE]为锚杆单元产生的附加刚度,[N]为岩体单元与锚杆单元之间的形函数矩阵,[KR]为等效刚度矩阵。则有

[KR]=[N]T[KE][N]

(1)

由于洞室分期开挖过程中开挖荷载是逐渐释放的,因此可将开挖荷载{R}分为

{R}=β{R}+(1-β){R}

(2)

式中,β为锚固支护施加前开挖荷载释放系数,其值可根据岩体特性和支护时机等因素综合确定。在支护措施施加前,将β{R}和重力荷载、爆破荷载等瞬间荷载一次性施加到结构上;施加锚固支护措施后重新形成刚度矩阵,并施加开挖荷载(1-β){R},再进行迭代计算。

因此,对岩锚吊车梁结构和围岩的联合受力进行计算分析,主要是求解非线性平衡方程(3),得到结构位移和应力

[K({δ})]{δ}={R}

(3)

式中,{δ}为节点位移;{R}为总体开挖荷载;K({δ})为与位移{δ}相关的考虑锚杆附加刚度的整体刚度矩阵。可采用增量变塑性刚度法迭代计算,具体求解过程见参考文献[11]。

1.2 岩锚梁与围岩接触面分析方法

岩锚梁混凝土与围岩的接触面是岩锚梁结构的薄弱部位,其安全校核对于岩锚梁安全运行意义重大。本文计算中采用薄层弱化实体单元对接触面进行模拟,材料物理参数根据围岩和混凝土参数加权取值。在迭代计算过程中,对接触面单元分别校核垂直于接触面的拉裂和沿层面的滑动两种状态,一般采用接触面的滑动安全系数K来衡量抗滑稳定性。即

(4)

2 工程概况及计算条件

某水电站是金沙江中游河段上以发电为主的大型水利水电工程,电站装机容量合计3 000 MW。地下厂房位于坝址右岸地下山体内侧,电站枢纽包括主副厂房、主变洞、尾调尾闸室、引水隧洞、尾水隧洞等洞室,整个厂区洞室纵横交错,规模宏大,属大型地下洞室群结构。前期地应力测试结果揭示,厂区地应力属中等~高地应力水平,最大主应力量值为20.3~34.2 MPa,且水平向构造应力较大,侧压力系数为1.4~3.8,因此后续分期开挖过程中地应力释放必然对岩锚梁的稳定性产生较大影响。

2.1 岩锚吊车梁结构

如图1所示,岩锚吊车梁上下游对称布置,采用C30混凝土浇筑。上部安置两排受拉锚杆,均为Φ36@500 mm,入岩深度分别为6.5、6.7 m,倾角分别为β1=25°,β2=20°;下部受压锚杆为Φ32@500 mm,入岩深度7.5 m,拉压锚杆长度均为9 m。岩锚梁单小车桥机共2台,单台桥机单侧设8个轮,最大轮压为800 kN,轮压在洞室开挖完成后施加。

图1 岩锚梁断面示意(单位:m)

2.2 岩锚吊车梁三维有限元模型

综合考虑本工程的地形、地质特性,选取2号典型机组段,建立如图2所示的吊车梁局部细化模型进行计算分析。模型的坐标系为:X、Y、Z的坐标原点为2号机组中心;X轴垂直于厂房纵轴线,指向下游为正;Y轴与厂房纵轴线重合,从2号机组指向1号为正;Z轴与大地坐标系重合,指向上为正。模型包括2号机组段的主厂房、引水洞、尾水洞,全部采用八节点六面体单元进行离散,共剖分了206 850个单元和215 388个节点。

图2 三维有限元开挖计算模型示意

2.3 计算方案

地下厂房自上而下分12层开挖,岩锚梁位于第3层开挖岩体,因吊车梁浇筑当期设为空挖,故开挖分期计算共计13期。厂区初始地应力场通过实测地应力反演获得,属中等偏高地应力。地质勘探表明,地下厂房区域岩体条件较好,以Ⅱ和Ⅲ类围岩为主,岩体和混凝土材料力学参数取值如表1所示。

表1 模型材料主要物理参数值

为研究岩锚梁在不同开挖时序下的受力与变形特性,并综合考虑岩锚梁施工安装的方便,以确定其最佳浇筑时机,本文设计了3种计算方案:①方案1。锚固支护条件下分期开挖,在第3层开挖后即第4期浇筑岩锚梁。②方案2。锚固支护条件下分期开挖,在第4层开挖后即第5期浇筑岩锚梁。③方案3。锚固支护条件下分期开挖,在第5层开挖后即第6期浇筑岩锚梁。

3 计算结果分析

本文选取了岩锚梁机组段典型断面,对比分析3种计算方案下厂房开挖后岩锚梁位移、锚杆应力和安全系数的分布规律。

3.1 岩锚吊车梁位移分布规律

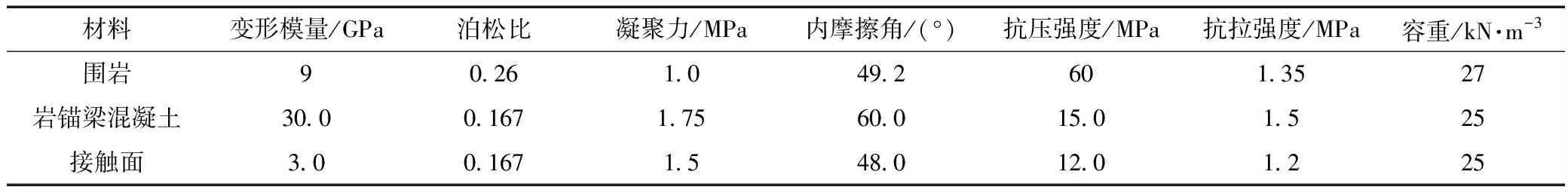

(1)3种计算方案中在不同开挖阶段浇筑岩锚吊车梁,岩锚梁成形后在自身重力作用下发生微小变位,如图3所示,上游位移量值在0.4~0.6 mm之间,下游在0.7~0.9 mm之间,下游侧岩锚梁变形较上游侧更大。由此可见自重荷载对吊车梁变形影响很小。

图3 岩锚梁浇筑后位移分布(单位:mm)

(2)在下游吊车梁竖直临空面设置监测点P,记录后续开挖过程中岩锚梁的变形规律,如图4所示。可见岩锚梁位移随着开挖的进行不断增大,至第13期厂房开挖结束,3种方案下岩锚梁的位移值分别为41.4、25.2、16.5 mm,且方案1中岩锚梁各分期位移值明显大于方案2、3。从岩锚梁浇筑到第10期开挖完成,吊车梁位移变化较大,说明洞室高边墙的形成对岩锚梁变形影响显著,但从第11期开始,3种方案下岩锚梁的位移变化都趋于平稳,表明厂房底部及尾水洞开挖对岩锚梁的扰动较小。由此可见,延期浇筑岩锚梁的方案2、3有效减小了岩锚梁梁体的位移。

图4 岩锚梁开挖过程位移变化

3.2 岩锚吊车梁锚杆应力分布规律

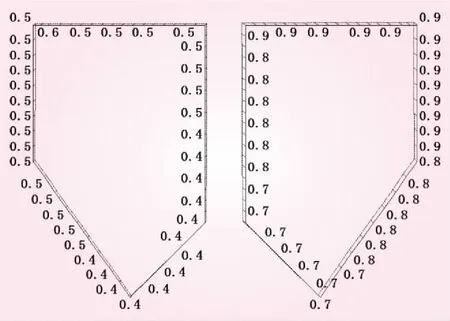

(1)方案1第4期浇筑岩锚梁后,拉压锚杆主要承受岩锚梁重力荷载,应力分布如图5所示,拉压杆在围岩与岩锚梁混凝土接触部位附近应力值达到最大,下游上下拉杆最大拉应力值分别为43.7 MPa和26.3 MPa,压杆最大压应力为18.4 MPa,可见浇筑当期拉压锚杆应力值远小于锚杆屈服强度。随着分期开挖的进行,岩锚梁拉杆的拉应力逐渐增大,受开挖荷载上抬作用的影响,下部压杆也由受压转为受拉。第6期开挖完成后,下游岩锚梁拉杆最大应力值达到300 MPa,局部进入塑性屈服状态。后续分期开挖完成后,拉压杆应力仍持续增加,屈服范围不断扩大。至第13期开挖结束(见图6),上下游岩锚梁拉杆最大拉应力均达到300 MPa,且屈服范围较大,压杆拉应力也达到283.1 MPa,导致岩锚梁和围岩发生局部失稳破坏。

图5 方案1第4期浇筑后岩锚梁拉压杆应力(单位:MPa)

图6 方案1第13期开挖后岩锚梁拉压杆应力(单位:MPa)

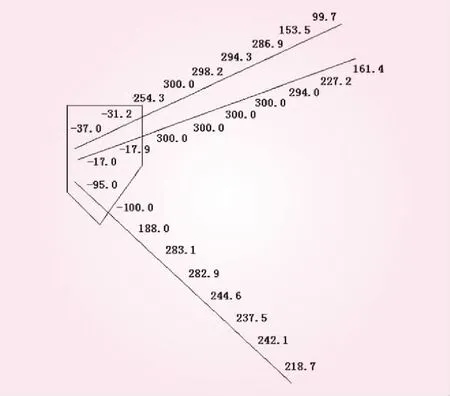

(2)方案2第5期浇筑岩锚梁后,锚杆应力值较小,最大应力为43.2 MPa。第11期开挖完成,下游岩锚梁下拉杆最大拉应力值出现在锚杆中部,达到300 MPa,拉杆开始进入局部屈服阶段。第13期开挖完成后,拉杆塑性屈服区未明显增加,只在下游下拉杆局部出现屈服现象(图7)。由此可见,相比于方案1,方案2延迟了锚杆进入屈服的时间。

图7 方案2第13期开挖后岩锚梁拉压杆应力(单位:MPa)

(3)方案3第6期浇筑岩锚梁后,拉压锚杆最大应力值为46.3 MPa,第13期开挖完成后(图8),下游吊车梁上拉杆最大应力值为262.1 MPa,下拉杆最大应力达到289.4 MPa,压杆最大应力为283.9 MPa。可以看出,方案3在整个主厂房开挖过程中,没有出现锚杆屈服现象,可见方案3中岩锚吊车梁拉压杆受力最小,锚杆安全裕度最高。

图8 方案3第13期开挖后岩锚梁拉压杆应力(单位:MPa)

图9 第13期开挖后岩锚梁接触面安全系数

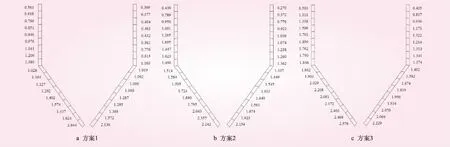

3.3 岩锚吊车梁接触面安全系数分布规律

衡量岩锚梁的安全性不仅着重于围岩、吊车梁梁体和锚杆的位移、应力等绝对物理值,还必须考量安全系数等相对物理量[12]。图9为3种计算方案厂房开挖结束后,接触面的安全系数分布。可见3种方案下接触面安全系数分布规律基本相似,从岩锚梁顶部到底部,安全系数总体上呈逐渐增大的趋势,因上游侧初始地应力值小于下游侧,故上游岩锚梁安全系数大于下游。3种方案岩锚梁倾斜接触面安全系数均大于1,具有一定的安全裕度,但竖直接触面安全系数量值差异较大:方案1上下游竖直面安全系数大部分都小于1,因此竖直面整体安全系数较低,岩锚梁竖直面与围岩有滑移脱开的风险,脱开深度达到1.2~1.6 m;方案2竖直接触面安全系数小于1的范围小于方案1,可能发生脱开的深度为0.6~0.8 m,可见竖直接触面整体安全系数较大,发生失稳破坏的可能性更小;方案3竖直接触面安全系数小于1的范围最小,岩锚梁与围岩可能脱开的深度为0.2~0.6 m,整体安全系数较前两种方案更大,发生失稳破坏的可能性也最小。

3.4 计算方案优选

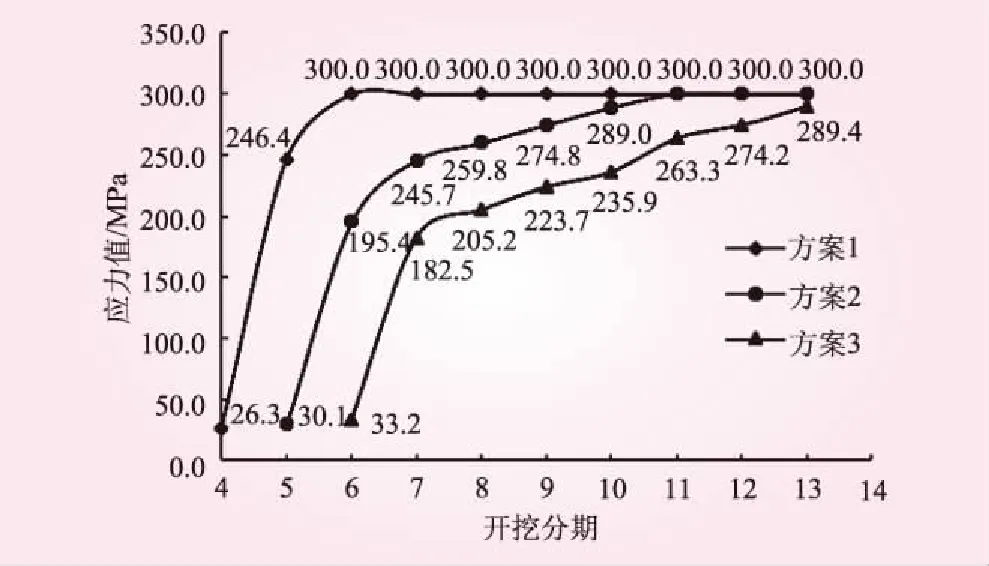

图10 分期开挖中岩锚梁下游拉杆最大应力变化

在开挖过程中,岩锚梁下游拉杆的监测点P的最大应力变化规律如图10所示。综合对比3种计算方案结果,从图4、10可知,岩锚梁位移和拉压锚杆应力在方案1、2、3下依次降低,表明推迟岩锚梁的浇筑时间有效减小了梁体的位移和拉压锚杆的应力,且岩锚梁接触面安全系数显著提高。方案3中吊车梁位移最小,拉压锚杆未进入屈服状态,竖直接触面安全系数基本上都大于1,避免了杆体屈服现象和岩锚梁局部失稳破坏的发生。因此综合考虑计算结果,同时方便岩锚梁的浇筑和锚固施工,岩锚梁的浇筑时间可延至第5层岩体开挖完成后。

4 结 论

(1)高地应力条件下地下厂房分期开挖对岩锚吊车梁的变形和锚杆应力影响显著,采用三维弹塑性损伤有限元能较好模拟岩锚梁的变形受力特性。由计算结果可知,吊车梁混凝土浇筑时梁体的自重荷载引起的变位和锚杆应力很小,而厂房分期开挖引起的地应力释放,导致岩锚梁位移逐渐增加,锚杆内力逐渐增大甚至局部屈服,且高地应力条件下,开挖荷载上抬作用显著,受压锚杆也由受压逐渐变为受拉状态。洞室开挖完毕,吊车梁与岩壁竖直接触面的上部局部安全系数小于1,易发生局部拉裂破坏。

(2)适当延迟岩锚吊车梁的浇筑时间,待围岩发生一定变形之后再进行浇筑施工,能有效减小吊车梁随围岩变形而产生的位移和岩锚梁拉压锚杆应力,提高岩锚梁的安全系数。充分考虑到岩锚梁的施工方便及避免产生过大变形和拉压锚杆进入塑性屈服阶段,该地下厂房岩锚吊车梁在第5层岩体开挖完成后浇筑可保证其稳定性。