中国船舶:深海,我们勇往直“潜”

2020-01-03向杨君

王 帅 向杨君/文

我国载人深潜装备研发历程

作为我国深海领域少有的全球领先的装备,“奋斗者”号的成功不是一蹴而就,其背后是中国船舶集团在国家科技部的大力支持下,近20 年对载人深潜技术矢志不渝的持续攻关,历经了三个“里程碑”式跨越:“蛟龙”号首次实现了我国载人深潜装备自行设计、自主集成总体方案的闭环;“深海勇士”号在装备关键技术自主可控和配套设备国产化上取得重大突破;“奋斗者”号则瞄准全球海洋最深处,实现了我国同类型载人深潜装备的全球引领、全面超越。

“蛟龙”号:自20 世纪60 年代起,随着海洋科学研究和资源开发利用逐步成为热点,国际上很多国家相继研发了大深度载人潜水器,这些潜水器发挥出了不可替代的作用,对深海装备的科技引领作用也愈发凸显。然而,直到本世纪初,我国载人深潜技术几近空白,大深度载人潜水器的研发迫在眉睫。

2002年,7000米级“蛟龙”号载人潜水器正式立项。七〇二所作为项目牵头单位,联合国内100 余家单位,历经十年技术攻关,解决了大深度耐压、密封、安全技术,可靠水声通信技术,深海复杂环境下精细作业技术等世界性难题,成功研发了具有自主知识产权的“蛟龙”号载人潜水器。2012 年7 月,“蛟龙”号在马里亚纳海沟成功完成7062 米下潜,实现了我国载人深潜技术的重大跨越。“蛟龙”号的成功研制,在国内外产生了巨大反响,我国深海进入能力大幅跃升,使中国成为继美国、俄罗斯、日本、法国之后,第五个掌握大深度载人深潜技术的国家。

“蛟龙”号载人潜水器

“深海勇士”号载人潜水器

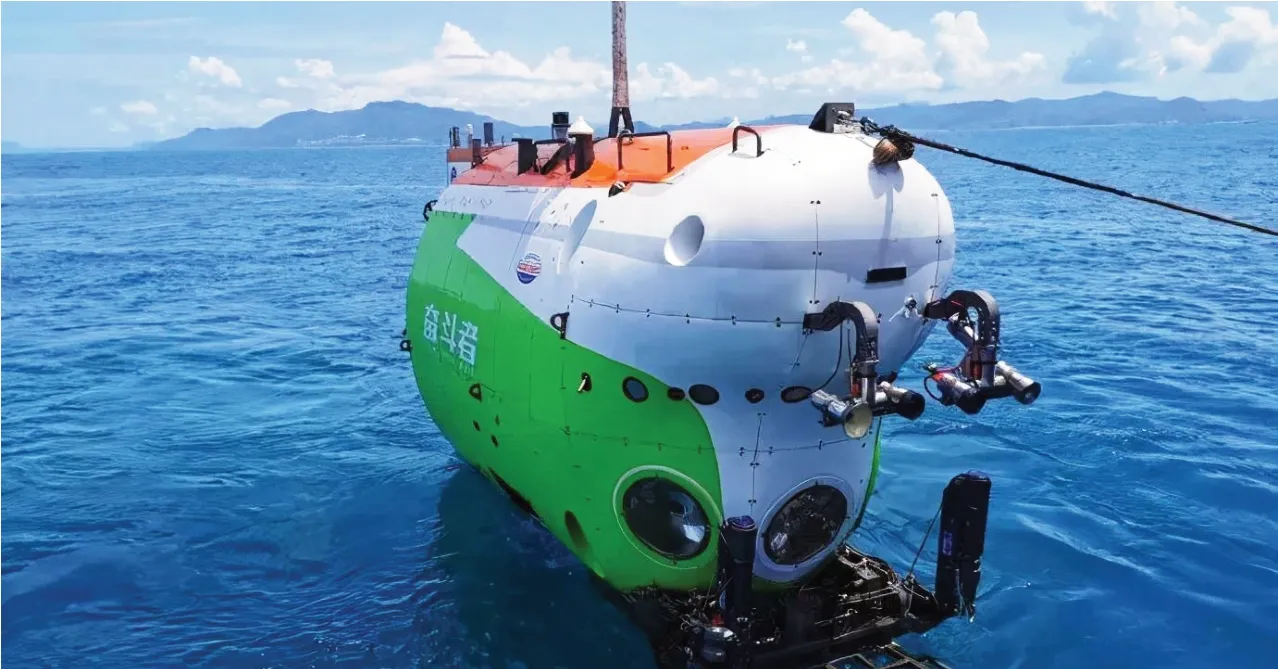

“奋斗者”号载人潜水器

“深海勇士”号:“蛟龙”号的成功值得庆祝,但另一个问题也摆在我们面前,即“蛟龙”号的载人舱、浮力材料、推进器等核心的部件是在国外加工或者测试,当时我国既不掌握制造能力,也不具备测试条件,我国载人潜水器关键核心设备存在着“卡脖子”问题。

2009 年,4500 米级“深海勇士”号载人潜水器立项。七〇二所作为项目牵头单位,组织国内更多的优势企业,历经八年持续艰苦攻关,实现了载人舱、浮力材料等十大关键部件的国产化,国产化率达到95%,并于2017 年10 月海试成功,为深海载人深潜高端装备实现中国制造探索了一条切实可行的路径。“深海勇士”号交付至今,已累计下潜超过300 次,创造了我国载人深潜作业的一系列新纪录。“深海勇士”号的成功,极大拓展了中国企业相关领域的制造能力,实现了我国载人潜水器由集成创新向自主创新的历史性跨越。

“奋斗者”号:“奋斗者”号的目标是在若干技术领域实现全球领先,更是在若干技术“无人区”开展艰难探索与攻关。“蛟龙”号的成功研制,意味着我国已经具备了可到达全球99.8%海洋开展作业的能力,但0.2%的极限深渊,是全球深海装备和技术的制高点,到达过这里的人比到达过月球的人还要少。

2016 年,“奋斗者”号作为国家重点研发计划“深海关键技术与装备”重点专项核心任务正式立项。七〇二所继续作为项目牵头单位,联合带领更加强大的深潜技术“国家队”,开启了历时5 年的集智攻关工作。在研究过程中,针对我国深渊科学考察的任务使命,坚持以形成世界领先水平的全海深载人探测作业能力为目标,开展了全海深载人潜水器系统设计、总装集成、试验验证等工作,攻克并掌握了总体、结构、机械、电气、控制和声学等关键技术,集成国内深海装备技术研究成果,成功研制出我国第一台拥有自主知识产权的全海深载人潜水器,使我国到达万米深海探索的人次、累计作业时间跃居世界第一。

“奋斗者”号的多项技术创新

“奋斗者”号载人潜水器重量约36 吨,载人舱内径1.8 米,载员3 人,海底作业时间6 小时,生命支持时间15 小时(正常)+72 小时(应急),是我国首台具备全球海域载人进入能力的重要装备,也是当前全球同类型载人潜水器中载员人数最多、海底作业时间最长、作业能力最强的装备。

为实现载人潜水器在万米深海携带多人长时间进行作业的功能要求,仅仅在原有技术上进行升级改造是不可能实现的,必须要在设计、材料、工艺、配套等方面开展自主技术创新。中国船舶集团通过开展极致设计、极限制造和配套设备应用与升级,使“奋斗者”号成为诸多新技术首次综合运用的载体。

在研制期间,中国船舶集团始终坚持自主设计、自主制造,关键核心技术自主可控,在设计计算方法、基础材料、建造工艺、通讯控制、能源动力等技术领域实现重大突破。根据国家相关规定测算,“奋斗者”号国产化率超过96.5%。

——总体设计和集成

在“奋斗者”号的设计和总装集成过程中,七O 二所综合运用人机工程、可靠性、噪声控制、系统仿真等方法,首次形成了覆盖全海深环境的全系统技术解决方案,具备了载人潜水器谱系化设计能力。“奋斗者”号潜浮速度相比“蛟龙”号和“深海勇士”号分别提高了76%和20%,总装集成周期相比“蛟龙”号缩短了62%,相比“深海勇士”号缩短了25%。通过深海超高压环境下的载人舱中厚壳设计计算方法、载人舱实时监测及安全性评估方法、大型深海耐压结构安全性综合检测方法等研究,为潜水器安全保驾护航。

——载人舱

万米深海超高压(标准大气压的1100 多倍)、低温(0℃~2℃)的环境特点,对载人舱球壳的选材提出了严苛要求,当时所有的钛合金材料均无法满足要求。

中国科学院金属所研发出一种国产新型高强、高韧钛合金材料,由宝钛集团完成了宽幅超厚板轧制和半球整体冲压。

载人舱的选材决定了其焊接工艺要求极高、难度极大。中国船舶集团七二五所勇挑重担、攻坚克难,突破了高强高韧钛合金材料的特殊焊接工艺,在世界上首次应用此类技术一次性成功完成半球赤道缝焊接,焊接质量满足技术指标要求,达到国际领先水平。

“奋斗者”号载人潜水器载人舱

——固体浮力材料

万米载人潜水器不仅要潜得深,还要能安全上得来,但在超高压环境下,只能采用可抵抗万米海深压力的新型固体浮力材料。中国科学院理化所研制了满足万米深海超高压条件下高强度、低密度的固体浮力材料标准块。在此基础上,中国船舶集团七一〇所系统性解决了浮力材料粘接过程中的特殊控制工艺等难题,为“奋斗者”号增大有效载荷、减少外型尺寸设计目标的实现作出了重要贡献。

——配套设备

针对潜水器在万米海深环境长时间工作对电池系统提出的要求,中国船舶集团七一二所突破了全海深电池关键材料、电池单体、成组适配等关键技术,研制出百千瓦时级的全海深承压锂电池组,具有国际领先的工作耐压深度,大幅度提高了潜水器的水下作业时间。

针对潜水器有限舱容要为3 名潜航员提供72 小时应急供氧的苛刻要求,中国船舶集团七一八所解决了氧烛小型化导致的内部化学物质反应可控性降低等问题,试验中实现了点燃的100 根氧烛无一出现故障的高可靠性。

针对“探索一号”“探索二号”母船对潜水器的水面支持系统的升级需求,中国船舶集团七〇八所、七〇四所、中船绿洲、中船澄西联合研制了包括100吨门架式载人潜水器布放回收系统等设备在内的整套科考作业水面支持系统,打破国外厂商的技术垄断。

“奋斗者”号取得的成绩是我国在深海科研领取的一个全新开端,面向我国在深海领域的重大战略需求,我们必须把科技自立自强作为发展的战略支撑,通过自主创新掌握关键核心技术,推动我国海洋科技的全面发展。