基于拓扑优化的转向节臂轻量化设计

2020-01-03胡颂韩电ZhouYuHuSonghanFanGenZhangDian

周 渝,胡颂韩,范 亘,张 电Zhou Yu,Hu Songhan,Fan Gen,Zhang Dian

基于拓扑优化的转向节臂轻量化设计

周 渝,胡颂韩,范 亘,张 电

Zhou Yu,Hu Songhan,Fan Gen,Zhang Dian

(北京汽车集团越野车有限公司,北京 101301)

通过Hypermesh、ABAQUS/CAE及拓扑优化模块建立某汽车转向节臂拓扑优化模型,得到模型减重优化方向,并通过优化前、优化后等方案对比分析,得出满足使用要求的方案,有效指导并应用于后续轻量化设计工作。

Hypermesh;ABAQUS;转向节臂;应力;有限元分析;拓扑优化

参考整车硬点、周边布置需求、设计经验等完成了某汽车转向节臂方案设计,但出现了材料利用率不高、重量偏重、成型困难等问题,通过设计经验进行结构优化不仅周期较长、效率较低、工作重复,而且难达到预期的轻量化目标。通过采用结构拓扑优化技术进行转向节臂设计,可以根据指定的结构优化目标自动采用材料利用效率高的结构基本特征,指导完成后续的转向节臂方案优化设计[1]15。

1 拓扑优化有限元模型建立

1.1 优化前模型与网格划分

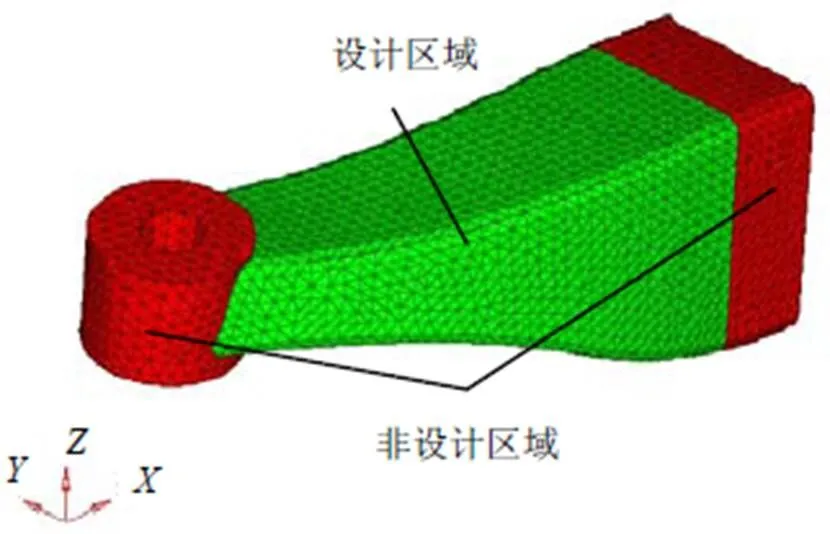

根据配接尺寸及周边布置要求建立一个具有较大优化设计区域的模型(优化前模型,重量11.042 kg),并采用Hypermesh进行网格划分,采用四面体网格,单元类型为C3D4,网格大小为 6 mm,如图1所示。在优化过程中,转向节臂与转向节、转向拉杆球销连接部位均为不可改变的非设计区域,中间部位为设计区域。

图1 优化前网格划分模型

1.2 边界及加载

转向拉杆球销传递的力通过球销硬点与转向节臂球销锥面建立刚性连接单元(rigid)进行加载,转向节臂与转向节固定位置通过安装面、螺栓孔建立约束模拟相应载荷。

1.3 载荷工况选取

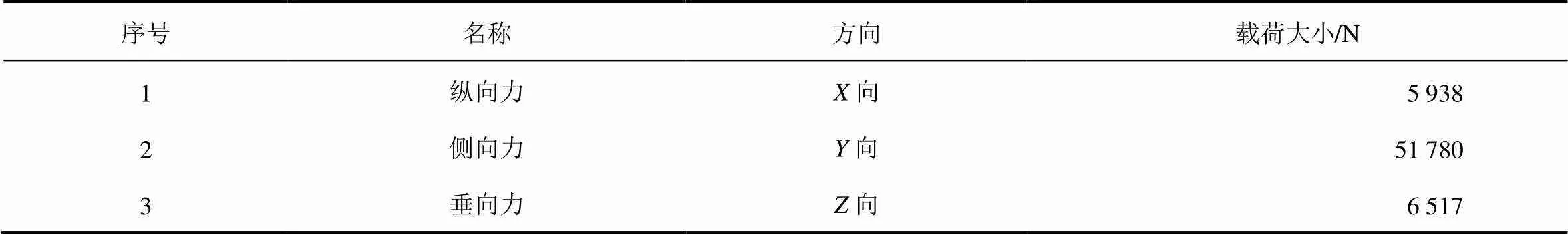

进行拓扑优化之前,需要考虑得到哪方面性能最优情况的材料分布结果[1]20。转向节臂在典型工况中,转向拉杆球销硬点承受侧向(向)载荷较大,纵向(向)、垂向(向)载荷相对较小,将各工况中各向最大载荷同时作用于该模型,见表1。

表1 转向侧拉杆球销硬点加载载荷

1.4 材料属性

转向节臂采用合金钢材料40Cr,其弹性模量为210 000 MPa,泊松比为0.3,屈服强度为785 MPa,抗拉强度为1 080 MPa。

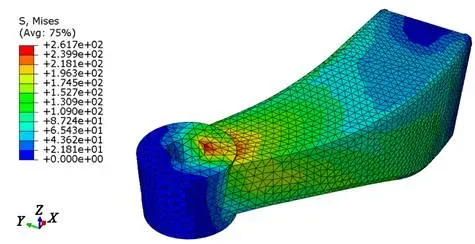

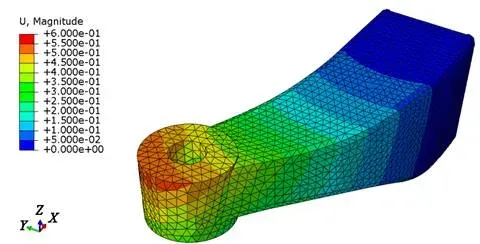

1.5 优化前有限元模型分析

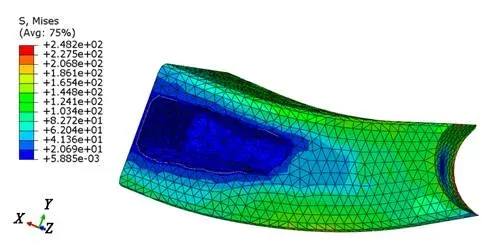

将有限元模型(inp文件)导入ABAQUS/CAE中进行强度分析。优化前转向节臂的最大应力为261.7 MPa,最大位移为0.6 mm,位于转向拉杆球销球心,如图2、图3所示。

图2 优化前模型应力分布图

图3 优化前模型位移分布图

1.6 拓扑优化模型建立

拓扑优化指分析过程中不断修改模型中设计区域的单元材料性质,有效地从分析模型中移走/增加单元而获得最优的设计目标。采用ABAQUS/ CAE及拓扑优化模块对完成分析的优化前有限元模型进行拓扑优化设置,建立拓扑优化模型。具体过程为:(1)创建优化任务;(2)创建应变能的设计响应;(3)创建最小应变能目标函数和60%体积优化目标(设计区域减重约3kg)约束函数,其中,最小化应变能即为最大化全局刚度,在模型初始计算强度结果条件下,刚度基本保持不变;(4)创建优化进程,提交分析。

2 转向节臂拓扑优化结果

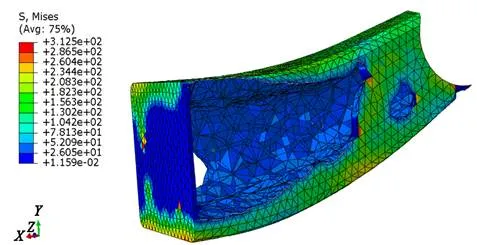

经19次迭代优化后,设计区域达到体积约束要求,即停止计算。图4、图5为第5次、第19次迭代优化后的设计区域网格情况及应力情况,可以看出,通过尝试从转向节臂下部不断去除设计区域内部材料,设计区域应力分布图基本一致,满足约束目标要求。

图4 第5次迭代优化后设计区域网格及应力分布图

图5 第19次迭代优化后设计区域网格及应力分布图

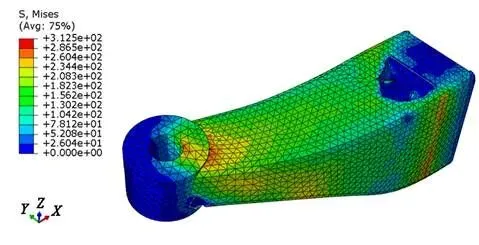

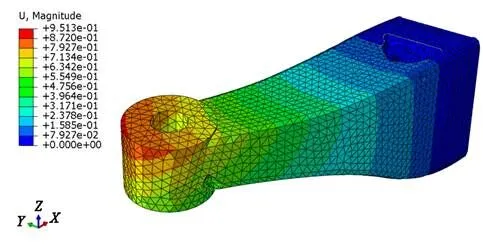

图6、图7为优化模型第19次迭代后所有区域应力、位移分布图。最大应力为312.5 MPa,最大位移为0.951 mm,位于转向拉杆球销球心。

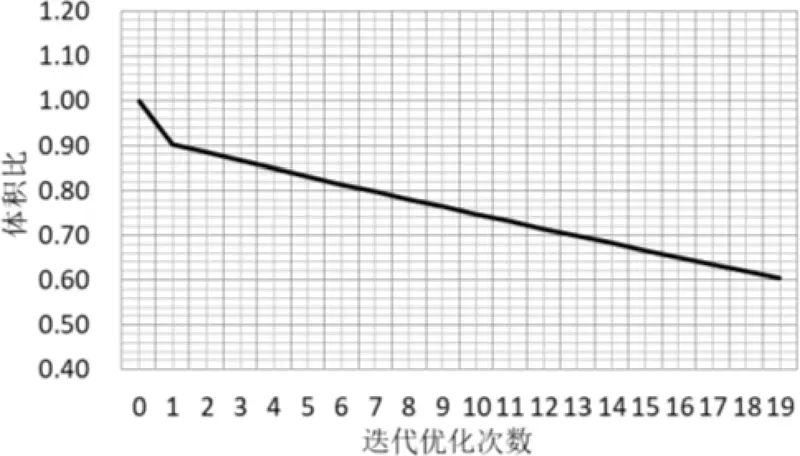

对拓扑优化过程的设计响应及目标约束函数进行分析整理,如图8所示,可以看出,优化模型在一次迭代后即可计算出优化方向,后续体积变化成线性分布趋势。优化模型在目标约束函数达到60%时,即停止计算。设计区域原重量为7.631 kg,减重40%后为4.578 6 kg,加入非设计区域重量,总重量为7.99 kg。

图6 第19次迭代优化后应力分布图

图7 第19次迭代优化后位移分布图

图8 优化过程约束目标(体积比)变化曲线图

3 转向节臂模型调整

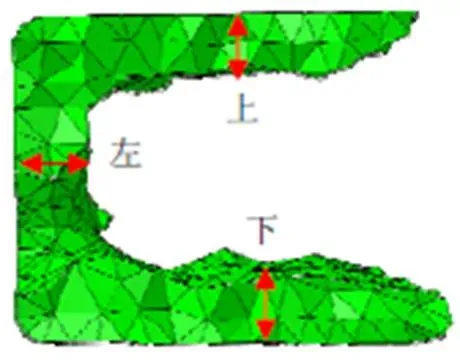

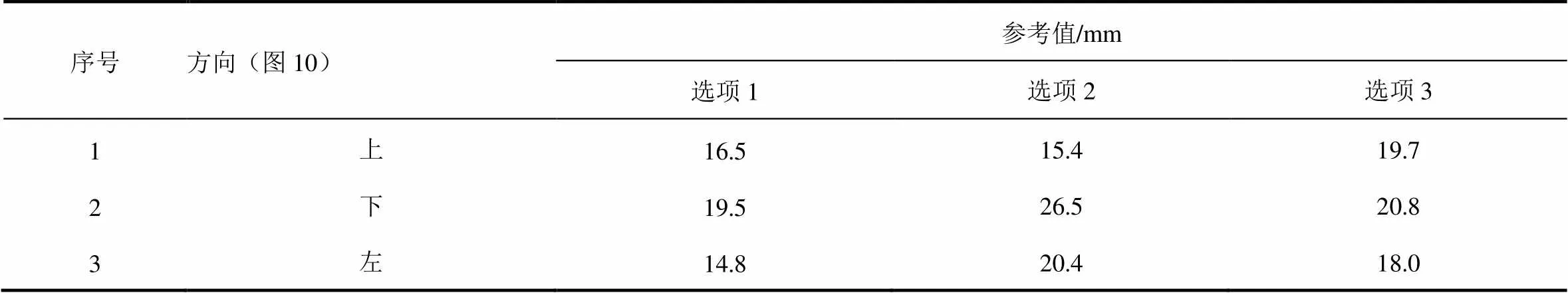

拓扑优化的结果不能直接用于实际模型,还需要根据实际工程要求,如工艺条件等进行进一步的工程化处理。参考优化后网格结果及截面结果,如图9、图10所示,对优化后网格进行对比测量,确认设计区域各方向壁厚参考数值,见表2,以便下一步模型更改。

图9 优化后设计区域网格结果

图10 优化后设计区域截面

表2 转向节臂设计区域壁厚参考值

对优化前模型进行重新建模,参考表2并考虑到最大应力值位置变化情况,取各向均匀壁厚20 mm,保持外部边界不变,将模型下部及内部多余材料去除并进行圆角优化,如图11、图12所示,更改后重量为8.47 kg。

图11 调整后模型(上下拔模)底部特征

图12 调整后模型(上下拔模)侧面特征

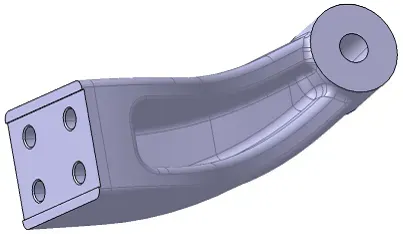

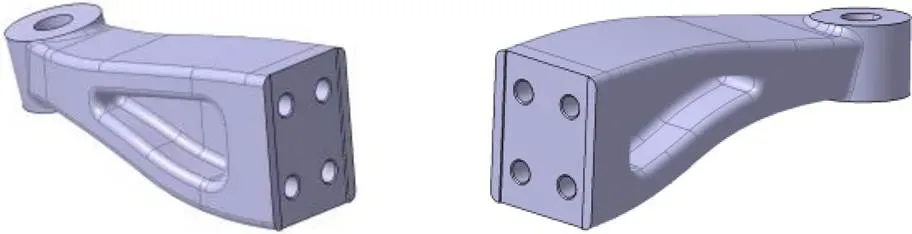

调整后模型需采用上下拔模形式。根据设计经验,该类型转向节臂也可采用两侧去除材料的左右分模形式,如图13所示,重量为9.164 kg。

图13 调整后模型(左右分模)侧面特征

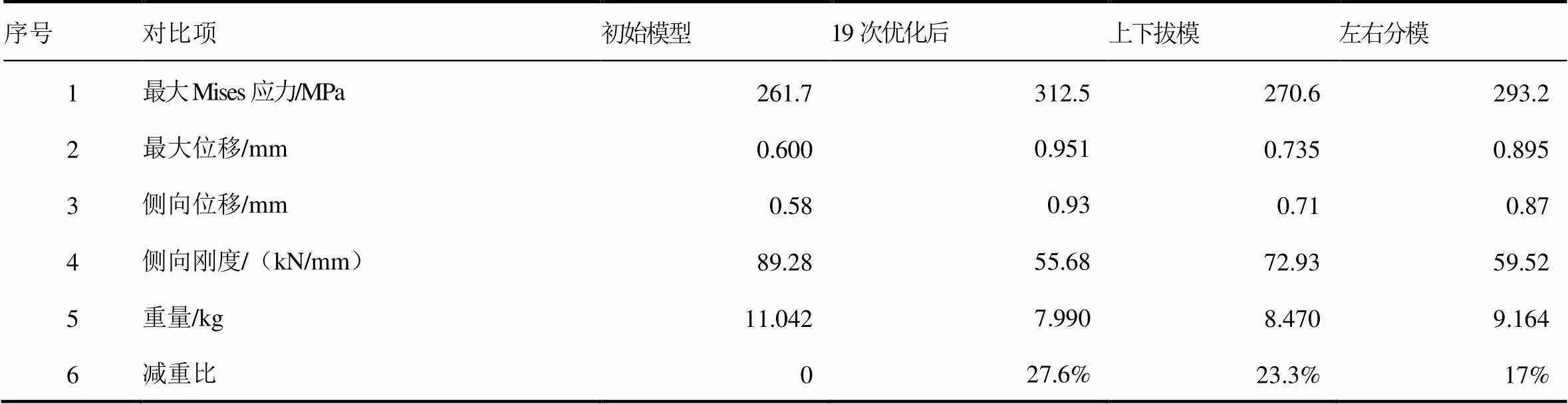

4 转向节臂优化结果对比

分别对上下拔模模型和左右分模模型进行表1载荷下的有限元强度分析,前者的最大应力位于头部锥孔大端,后者的最大应力位于转向节臂后部本体处。具体对比情况见表3。

表3 转向节臂优化结果对比

通过表3可以看出,上下拔模较左右分模减重效果更为明显,且最大应力、最大位移也更优。

5 结 论

通过对某汽车转向节臂进行基于拓扑优化的轻量化设计,分析和介绍了转向节臂结构拓扑优化模型的建立方法,得到了基于初始模型的减重方向,并完成减重方案的设计与对比分析,可以有效指导并应用于后续类似转向结构节臂的轻量化设计工作。

[1] 曾文豪.汽车铝合金转向节结构拓扑优化与有限元分析[D].广州:华南理工工大学,2018:15-25.

2020-08-24

U463.46

A

10.14175/j.issn.1002-4581.2020.06.008

1002-4581(2020)06-0032-03