巴基斯坦卡洛特水电站金属结构布置与设计

2020-01-02胡一亮王启行熊绍钧

仪 彤,胡一亮,王启行,熊绍钧

(长江勘测规划设计研究有限责任公司,湖北武汉 430010)

1 工程概况

卡洛特(Karot)水电站是巴基斯坦境内吉拉姆(Jhelum)河上5 个梯级电站中的第四级,上一级是阿扎德帕坦(Azad Pattan),下一级是曼格拉(Mangla)。坝址位于巴基斯坦旁遮普省与AJK特区交界处,在卡洛特桥上游1 km处,左岸为巴基斯坦克什米尔AJK 地区,右岸为旁遮普省,下距曼格拉大坝74 km,西距伊斯兰堡直线距离约55 km。

工程为单一发电的水电枢纽,水库正常蓄水位461.00 m,设计洪水位461.13 m,水库总库容1.88 亿m3,正常蓄水位以下库容1.52 亿m3,电站装机容量720MW(4×180MW),保证出力116.1 MW,多年平均年发电量32.1亿kW·h,年利用小时数4 452 h。

枢纽工程主要建筑物由挡水建筑物、泄水建筑物、引水发电建筑物等组成。大坝为沥青混凝土心墙堆石坝,坝顶高程469.50 m,最大坝高95.5 m;工程泄洪采用岸边溢洪道,溢洪道控制段布置6 个表孔和2 个泄洪排沙孔;引水发电建筑物布置在吉拉姆河右岸河湾地块内,采用引水式地面厂房;施工导流采用河床一次截流、隧洞导流的方式,右岸布置3条导流洞。

2 引水发电建筑物金属结构设计

2.1 电站进水口

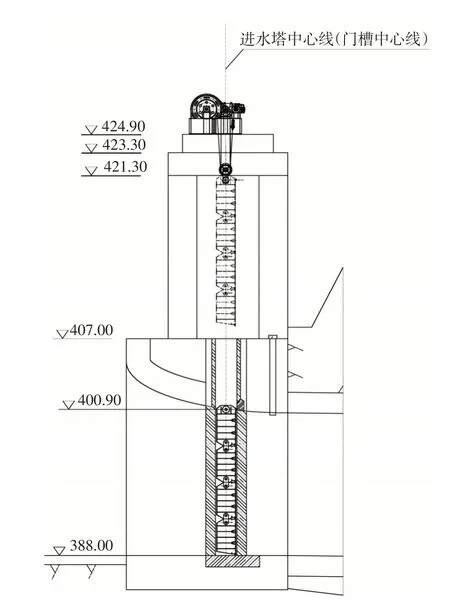

电站进水口从上游往下游方向依次设有拦污栅、检修门和快速门,见图1。

2.1.1 拦污栅及启闭设备

电站每台机组进水口由隔墩分为4 个栅孔,栅槽底坎高程430.50 m,孔口尺寸5.25 m×19.20 m;拦污栅按4.0 m 水位差设计,为直立平面活动式拦污栅,栅后各机组前沿进口相通。在拦污栅顶部高程449.70 m 处布置有混凝土盖板,以防止污物从拦污栅顶部进入进水口。拦污栅通过吊杆由布置在进水塔顶门机上的回转吊操作。必要时停机进行提栅清污。

拦污栅栅体共分6 节,每节高约3.20 m,单吊点,吊杆分为5节。栅体节间以销轴连接,吊杆与拦污栅体、吊杆与吊杆间亦以销轴连接。拦污栅主梁采用焊接板梁式结构,节间用连接轴及连接板连接,并由吊杆连接锁定在进水塔顶。

图1 电站进水口金属结构布置(单位:mm)

2.1.2 进水口检修门及启闭设备

电站进水口4 孔共设一扇检修闸门,孔口尺寸为7.50 m×10.17 m,底坎高程为431.50 m,设计水头29.50 m。电站进水口检修门为平面滑动门,分3 节制造,在现场焊接成整体,由塔顶门机的主钩操作。闸门主梁为焊接工字型结构,主要材料为Q345B。闸门正、反向支承为滑块,侧向支承为导轮。闸门止水布置在上游侧,顶、侧止水为P 型橡皮,底止水为条型橡皮。

电站进水口检修门埋件由主轨、副轨、反轨、底坎、门楣和锁定等组成,其中主轨为厚钢板焊接结构,主要材料为Q345B。止水座面材料为不锈钢,其余为Q235B型钢和钢板焊接结构。

电站进水口检修门静水闭门,平压开启,门顶设平压阀。闸门由布置在进水塔顶部的门机主钩借助液压自动挂钩梁操作。闸门平时锁定在进水口顶部的门槽内。

2.1.3 进水口快速门及启闭设备

电站共4 台机组,每台机组进水口设一扇快速门。快速门孔口尺寸为7.50 m×9.70 m,底坎高程均为431.50 m,设计水头29.50 m。快速门用于机组发生事故时,动水快速关闭,闭门时间为2 min。

电站进口快速门门槽布置在进口段,每台机组进水口各设一道快速门门槽,共4 孔门槽。门槽顶部设置移动式锁定梁,用于检修时锁定。

闸门型式为平面滑动门,主梁为焊接工字型结构,主要材料是Q345B。闸门分3节制造运输,在现场通过高强螺栓联接并拼接成整体。闸门面板和底止水布置在上游侧,顶、侧止水布置在下游侧。提门时采用平压阀充水平压,静水启门,由容量为1 600/3 000 kN 的液压启闭机操作。闸门和液压启闭机之间通过一节短吊杆连接。

考虑到电站所处地区地震烈度大,且快速门长期悬挂孔口处于待机状态,闸门检修(如更换止水)的周期长等因素,采用油缸下沉的布置方案,以避免地震发生时因水平加速度引起的荷载对油缸及其机架造成破坏。由震害调查及动力分析可知,设备(机架)越高,地震作用效应越强;设备(机架)顶部重量越大,地震作用效应也越大。因此,宜降低设备(机架)高度,减轻其顶部重量,以减小地震作用效应[1]。

2.1.4 压力钢管

图2 为电站压力钢管布置图。电站4条引水隧洞采用“一机一洞”引水方式,平行布置,轴线间距为27 m。压力钢管自引水隧洞上弯段起,由上弯段、斜直段、下弯段、锥管段和下平段组成,之后与机组蜗壳相接。钢管起始段直径为Φ9.6 m,在下弯段之后经15 m 长的锥管段缩减为Φ7.9 m,1~4 号机钢 管 长度 分 别约为99.486 ,97.542 ,95.535m 和93.450 m,4 条钢管总长386.013 m。电站为地上厂房,在隧洞出口与厂房上游墙处设置永久伸缩缝;围岩比较破碎,为Ⅳ类围岩,故在其间的钢管上设置伸缩节,以满足基础不均匀沉降的要求。

图2 电站压力钢管布置(单位:mm)

水库正常蓄水位461.00 m,引水隧洞进口中心高程436.25 m,机组安装高程382.50 m。经过调保计算,钢管最大设计水头为117.5 m(含水锤升压),最大HD值(水头×钢管直径)为1 107 m2。

压力钢管埋在山体之中,压力钢管最大埋深约30 多米,钢管按明管设计。钢管采用Q345R 钢材,壁厚32,34 和36 mm。在外水压力作用下,压力钢管外须设置加劲环,加劲环的间距为2.0~3.0 m,断面为矩形,亦采用Q345R钢材制作。

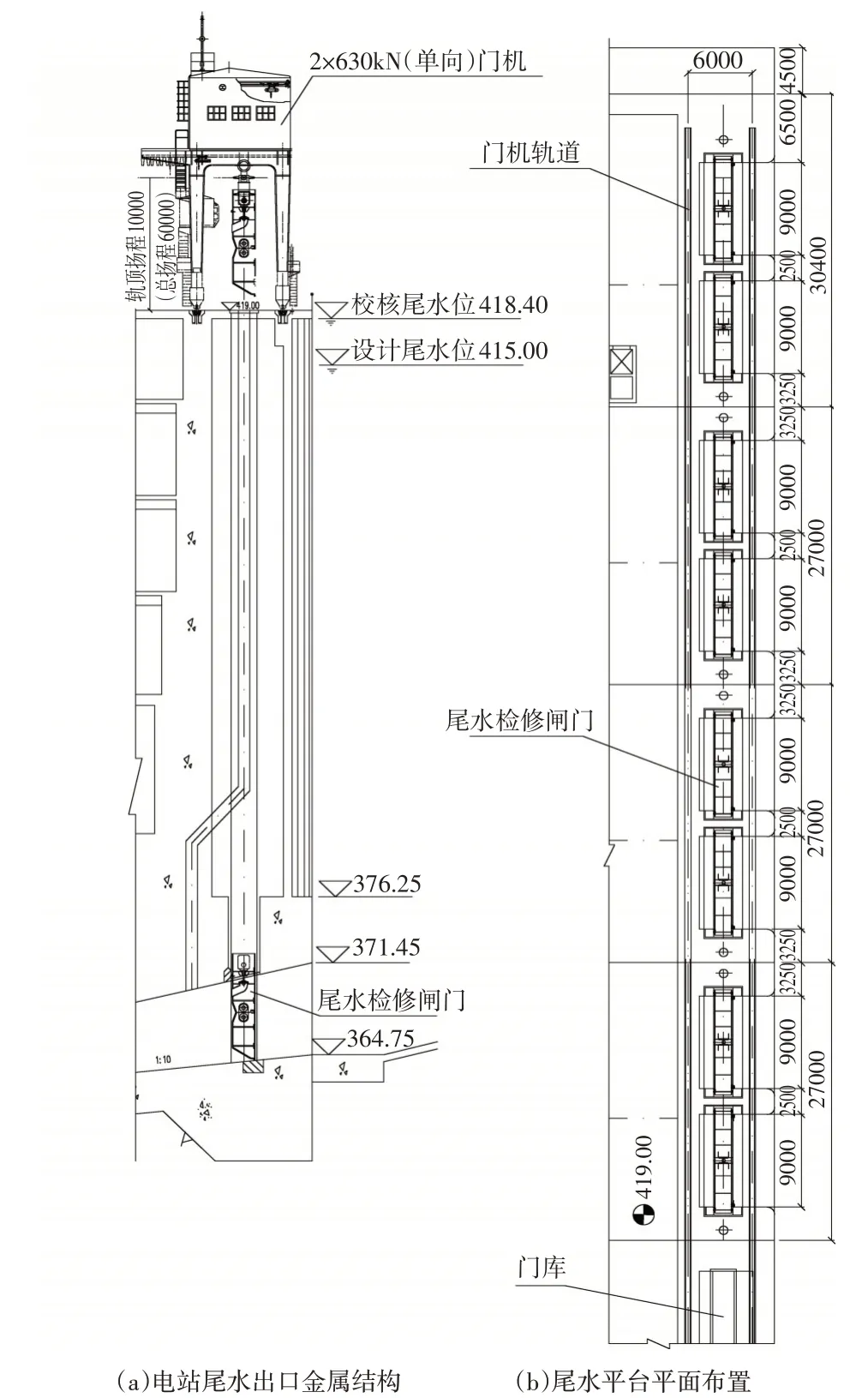

2.2 电站尾水检修门及启闭机

图3为电站尾水金属结构布置图。电站尾水按“一机一洞两出口”布置,孔口尺寸9.0 m×5.8 m,静水闭门,平压阀充水平压后启门,由布置在尾水平台上的2×630 kN 门机借助液压自动挂钩梁操作。闸门底坎高程364.33 m,下游设计尾水位415.00 m,设计水头50.67 m。考虑机组安装施工期挡水需要,每孔设一扇检修门,共8扇检修门。

图3 电站尾水金属结构布置(单位:mm)

尾水检修门为平面滑动门,分两节制造,在现场通过焊接连接成整体。不工作时,闸门存放在尾水平台的门库内。闸门主梁为焊接工字型结构,主要材料为Q345B。闸门正、反向支承为滑块,侧向支承为侧轮。闸门顶、侧止水为P型橡皮,布置在机组侧;底止水为条型橡皮,布置在下游侧。由于尾水下游侧可能淤积泥沙,闸门的面板布置在下游侧,防止泥沙进入闸门格构内将闸门淤死,同时也大幅减小闸门启门力。

尾水检修门埋件由主轨、副轨、反轨、底坎、门楣等组成,其中主轨为厚钢板焊接结构。止水座面材料为不锈钢,其余为Q235B 型钢和钢板焊接结构。

3 泄洪建筑物金属结构设计

泄洪建筑物共布置6 个表孔和2 个泄洪冲沙孔。

3.1 泄洪表孔金属结构设计

泄洪表孔孔口尺寸14.0 m×22.0 m,顺水流向依次布置有检修叠梁门和弧形工作门,分别由2×1600/500 kN坝顶双向门机和2×4 500 kN液压启闭机操作,结构布置详见图4。

图4 大坝泄洪表孔金属结构布置(单位:mm)

3.1.1 泄洪表孔检修门及启闭设备

表孔堰顶高程439.00 m,检修门孔口尺寸14.00 m×22.00 m,设计水头22.236 m。6个泄洪表孔共设2扇检修门,用于弧形工作门检修及弧形门安装期阻挡上游水。检修门为平面叠梁型式,共7节,由坝顶2×1 600/500 kN 双向门机借助液压自动挂钩梁操作,操作方式为静水启闭。不工作时,2 套检修门存放在闸顶右侧的门库内。

闸门主梁为焊接工字型结构,主要材料为Q345B。闸门正向、反向支承均为滑块,侧向支承为导轮。闸门止水布置在下游侧,侧止水为P型橡皮,底止水为条型橡皮,各节叠梁之间设节间止水。

3.1.2 泄洪表孔弧形工作门及启闭设备

泄洪表孔共6 孔,每孔设1 扇弧形工作门。表孔堰顶高程439.00 m,弧形门孔口尺寸为14.0 m×22.0 m,设计水头22.65 m。弧形门弧面半径29.00 m,支铰高程451.945 m。闸门采用双吊点,由2×4 500 kN液压启闭机操作;操作方式为动水启闭,可局部开启。

由于孔口高度过大,采用双支臂结构会使门叶上端悬臂段过长,导致闸门严重变形,门叶结构上部显得过于臃肿,加大启闭机容量,增加油缸的制造难度。而使用三支臂结构,既能精简门叶结构,又能使闸门重心分配合理,减少启闭机的容量。泄洪表孔弧门压力分布见图5。

图5 大坝泄洪表孔弧门水压力分布(单位:mm)

闸门为主横梁直支臂结构,按照受力平均分配的原则,每个支臂安装的角度为受力范围内合力的方向。主梁和支臂均为双腹板焊接箱型梁结构,主要材料为Q345B,弧门支铰为球铰,采用自润滑球面滑动轴承。弧形门分节制造,在现场拼焊成整体。侧向支承为导轮。弧形门埋件由侧轨和底坎组成,焊接结构,止水座板材料为不锈钢[2]。

3.2 泄洪冲沙孔

图6为泄洪排沙孔金属结构布置图。泄洪冲沙孔孔口尺寸为9.0 m×12.0 m(9.0 m×10.0 m),顺水流方向依次布置有事故检修门和弧形工作门,分别由坝顶门机和2×2 000/2×400 kN 液压启闭机操作,坝顶门机与表孔检修门共用。

3.2.1 冲沙孔事故检修门及启闭设备

图6 泄洪排沙孔金属结构布置

两个泄洪冲沙孔共设1 扇事故检修门,孔口尺寸为9.00 m×12.00 m,底槛高程为423.00 m,设计水头38.13 m。事故检修门为平面定轮闸门,分节制造运输,在现场用高强螺栓联接成整体。闸门面板和止水均布置在上游侧,防止泥沙进入门体内。闸门由坝顶双向门机借助自动挂钩梁操作,闸门操作方式为动水闭门,平压阀充水平压启门。不工作时事故检修门存放在坝顶门库内。

闸门主梁为焊接工字型结构,主要材料为Q345B。闸门正向支承为定轮,采用调心滚子轴承;侧向支承为导轮。闸门止水布置在上游侧,顶、侧止水为P型橡皮,底止水为条型橡皮。

3.2.2 冲沙孔弧形工作门及启闭设备

泄洪冲沙孔共两孔,每孔设一扇弧形工作门,可局部开启调节水位。闸门弧面半径为20.00 m,孔口尺寸9.00 m×10.00 m,底槛高程423.00 m,设计水头38.0 m。闸门由2×2 000/2×400 kN液压启闭机操作,动水启闭。

闸门结构采用主横梁直支臂型式,分节制造,在现场拼焊成整体。主梁和支臂为焊接箱型结构,主要材料为Q345B。弧门支铰采用自润滑球面滑动轴承[3]。

埋件由侧轨、底坎、门楣等组成,型钢和钢板焊接结构,止水座板材料为不锈钢。

图7 导流洞金属结构布置

4 导流洞金属结构设计与优化

图7为导流洞金属结构布置图。导流建筑物共布置3条导流隧洞,共3孔。

招标设计方案为每条导流洞进口通过中隔墩分为2孔,共6孔。孔口尺寸为6.25 m×12.5 m,每孔设一扇进口封堵门,共6 扇,每扇闸门各配置1 台2 000 kN固定卷扬机,共6台。每扇闸门重100 t,每套门槽埋件重45 t,每台卷扬机重60 t;闸门、埋件和卷扬机总工程量为1 230 t。

施工设计阶段进行了布置优化,每条导流洞进口取消中隔墩,孔口尺寸加大为12.5 m×12.5 m,每孔设一扇进口封堵门,共3扇;每扇闸门各配置一台2×2 500 kN固定卷扬机,共3台。

现方案为每扇闸门重243 t,每套门槽埋件重47.4 t,每台卷扬机重77.5 t;闸门、埋件和卷扬机总工程量为1 103.7 t。两个方案金属结构工程量对比见表1。经对比,导流洞金属结构总重量减少126.3 t,金属结构造价减少约300万元。

表1 导流洞金属结构工程量对比

导流洞进口封堵闸门优化后孔口尺寸为12.5 m×12.5 m,底坎高程为388.00 m。闸门为平面滑动门,双吊点;每扇闸门分7 节进行制造和运输,在现场通过节间穿销联结成整体。闸门主梁为焊接工字型结构,主要材料为Q345B。闸门正向支承为带夹槽的工程复合材料滑块,反向支承为钢滑块。闸门面板、止水均布置在下游侧,顶、侧止水为P型橡皮,底止水为条型橡皮,各节之间设节间止水。

闸门下闸操作水位394.00 m,操作水头6m;下闸时事故提门水头10 m;闸门最大设计挡水水位461.00 m,静水水头73 m,地震效应动水水头9.49 m,总水头82.49 m。闸门由布置在混凝土高排架上的2×2 500 kN固定卷扬机操作,动水闭门,下闸封堵后不再启门。

导流洞封堵闸门在下闸过程中考虑到门槽中泥沙淤积,闭门时小范围内多次放下、提起以便于冲沙,保证闸门下到底槛。

导流洞进口已于2018 年3 月采用汽车分节吊装形式下闸挡水。

5 金属结构抗泥沙设计

卡洛特水库坝址以上流域年均悬移质输沙量为3 315 万t,多年平均含沙量为1.28 kg/m3,推移质输沙量为悬移质输沙量的15%,推移质输沙量为497 万t。卡洛特水库调节库容1 587 万m3,库容系数0.06%,具有泥沙量大、库容小的特点。泥沙量大可能带来闸门淤积和闸门、启闭机磨损问题,因而排沙和防淤是该工程金属结构设计的重点和难点。

在枢纽总体布置中,专门设置了2 个泄洪冲沙孔,用以排沙。电站进水口前沿还设置了拦沙坎,用以阻止推移质进入进水口。已建工程的运行实践表明,拦沙坎和冲沙闸对于防、排推移质的作用显著,为金属结构设备的防沙安全运行提供了基本的保障。

在金属结构设备设计中,也采取了适当的措施进一步防止或减轻泥沙对其运行的影响。例如,将闸门面板尽量布置在可能出现泥沙淤积的一侧,防止泥沙进入闸门格构内,以免闸门被淤死,或增加闸门的启门力。无法避开的情况下,在计算闸门的启门力时应充分考虑泥沙荷载,或采取冲淤措施,保证闸门安全运行。

此外,液压启闭机油缸拟采用表面喷涂陶瓷活塞杆,以提高其耐磨性和耐蚀性,抵御泥沙带来的磨损,延长使用寿命[4]。表面喷涂陶瓷是一种较为先进的表面处理方式,可以用来替代传统的表面镀铬工艺。表面喷涂陶瓷活塞杆是在活塞杆表面通过热喷涂陶瓷涂层加工而成,活塞杆的基体材料仍采用优质碳素结构钢或其他合金材料。陶瓷涂层技术能有机地将金属材料的强韧性、易加工性和陶瓷材料的耐高温、耐磨损和耐腐蚀等特性结合起来,提高活塞杆表面的耐腐蚀性、耐磨损性。喷涂在活塞杆上表面的均匀、不导磁、不渗透的特制陶瓷保护层,不仅具有良好的耐腐蚀、耐磨损和抗刮伤的特性,而且有较高的硬度,其耐冲击能力及对金属的粘合力也较好,可延长使用寿命,降低维修费用[5]。

6 金属结构抗震设计

6.1 地震荷载计算方法

该工程可行性研究报告提出50 a超越概率10%地震水平动峰值加速度为0.25 g,根据中国国家地震局复核成果,地震基本烈度按8度考虑。

按中国DL 5073-2000《水工建筑物抗震设计规范》[6]规定,卡洛特水电站壅水建筑物抗震设防类别为乙类,非壅水建筑物抗震设防类别为丙类,对应的壅水建筑物和非壅水建筑物均采用基本烈度作为设计烈度,即设计地震加速度为0.26 g。该规范要求采用拟静力法计算地震作用效应。地震作用效应考虑地震惯性力和水平向地震作用的动水压力;地震惯性力忽略竖直惯性力,只考虑水平向两个惯性力,其大小相等、方向垂直。

沿建筑物高度作用于质点i的水平向地震惯性力代表值

式中,ah为水平向设计地震加速度代表值,ah=0.26g=2.55m/s2(g=9.81m/s2);ξ 为地震作用的效应折减系数,取0.25;GEi为集中在质点i的重力作用标准值,kN,GEi=mg(m 为质量,g 为重力加速度);αi为质点i的动态分布系数,为1.4。

因此,闸门的水平向地震惯性力F=2.55×0.25×mg×1.4/g=0.892 5 m

水深h处的地震动水压力代表值为

式中,ρw=1 000 kg/m3;H0为闸门挡水高度,m;ψ(h)为水深h处的地震动水压力分布系数。

6.2 防震措施

6.2.1 闸门防震设计

金属材料具有强度高、弹性模量大、塑性好等力学特性,具有较强的抗冲击、抗震动等抵御动荷载的能力。闸门设计规范要求,所用钢材的许用应力与其屈服强度σs之间应考虑1.5~2.0 的安全系数。按设计规范要求进行设计、采用合适钢材进行制造的钢闸门,其本身具有一定的承受超设计荷载的能力[1]。

地震动水压力对露顶式弧形闸门支腿影响较大,故设计中对泄洪表孔弧形闸门支臂结构进行加强,保证地震工况下支臂结构不会失稳。

为适应地震发生时可能出现的较大变形,泄洪表孔、泄洪冲沙孔弧形闸门的支铰采用球铰,以适应变形免遭破坏。

进水口检修闸门门体平时锁定在门槽顶部,将通过加强闸门锁定装置,确保闸门安全锁定,不致在地震中坠落。进水口门槽顶部拟设置盖板,防止地震时零星碎物掉入门槽影响闸门运行。

6.2.1 启闭机防震设计

DL/T 5167-2002《水电水利工程启闭机设计规范》[7]关于地震荷载规定为:当启闭机工作地区的地震基本烈度大于或等于7 度时,应考虑地震水平荷载。GB/T 3811-2008《起重机设计规范》[8]要求,起重机基础受到外部激励引起的载荷是指由于地震或其他震波迫使起重机基础发生震动而对起重机引起的载荷。因此,对在高地震烈度地区工作的启闭机,须对其进行抗震设计,并采取适当的防震措施。

基于此,招标文件明确了卡洛特水电站地震设计烈度为8 度,并要求设计、制造厂家在设计、制造启闭机设备时充分考虑地震载荷,采取相应的措施减轻或消除地震给设备带来的影响。

固定式启闭机基础连接应牢固可靠,防止地震移位,门式启闭机应设置可靠的夹轨器和锚定装置,并应有足够的稳定性,在地震时不致发生脱轨和倾覆。

启闭机的电气控制设备一般安装在各自的机房内,地震发生后,只要各自机房不出现毁灭性破坏,电控设备均能在接受到启闭机设备故障报警信号后自动发出信号,提示运行值班人员加强巡视或自动停机,防止设备进一步损坏。

另外,从选型和布置上设法降低了所有启闭机或其机架高度,减轻启闭机或其机架顶部的重量,以减轻地震对启闭机或其机架带来的破坏。如考虑到卡洛特电站所处地区地震烈度大,在电站进水口快速门液压启闭机的布置上,经过对油缸高出进水塔顶布置方案和油缸下沉式布置方案两者进行比较后,确定采用油缸下沉方案,以避免地震发生时因水平加速度引起的荷载对油缸及其机架造成破坏。

7 结 语

巴基斯坦卡洛特水电站是长江勘测规划设计研究院有限责任公司在巴基斯坦承接的首个大型水电站项目,也是“一带一路”旗舰项目“中巴经济走廊”首个开工的项目。到目前为止,该工程金属结构设计进展和设计成果满足EPC 总合同及业主的要求,通过设计优化,安全有效地控制了工程投资规模。