巴佐伊压气站燃气调压橇的设计

2020-01-02胡梅花

于 波,胡梅花

中国石油工程建设有限公司北京设计分公司,北京 100089

以往石油工程项目中使用的燃气调压橇大多采用高、低压供气单独成橇,即单个橇中只含高压(或低压) 管路及其备用管路。两个橇的主工作路需要同时运行,备用路处于热备状态。当某个橇块的工作路与备用路的共享装置(如过滤器或入口阀门) 出现故障时,需要停运整个橇进行检修,这样就造成了该橇服务的下游用户在维修阶段不能正常用气,导致下游主要工艺设备如压缩机、发电机停止工作,甚至整个压气站的短期停运及控制系统的关断,给工程带来不必要的麻烦与损失。另外,燃气调压橇一般置于室外,因而长期暴露于外部环境之中;或需要专门为调压橇设置厂房。巴佐伊压气站的调压橇装置改变了这一设计思路,它由两个配置完全相同的橇装单元组成,每个橇装单元都包含高、低压管路,两个橇装单元一用一备,同时为燃气调压橇设置了箱体外壳,避免了以往工程惯例中出现的由于某一个橇出现故障,不能为其所服务的所有高压(或低压) 气用户供气的现象。

1 工程概况

“别伊涅乌—巴佐伊—奇姆肯特”天然气管道(以下简称哈南线) 是中亚天然气管道的重要组成部分,全长1 476.7 km。巴佐伊压气站位于哈南线311 km 处,压气站的建设使哈国西部丰富的天然气资源经过增压,顺利输送到人口众多的南部各大城市,优化了哈国能源结构,造福了沿线居民,促进了经济发展。

为保证站内用气设备(如压缩机组的燃气轮机、燃气发电机以及生活用气设备) 对燃料气的要求,在压气站内设置燃气计量调压系统,为站内提供自用气安全气源。燃气计量调压系统采用橇装化设计,主要包括气体过滤、计量、加热、调压等主体设备。

2 工艺原理

2.1 总体要求

本项目的燃气调压橇装置由两个配置完全相同的橇装单元组成,每个橇装单元主要包括外箱、过滤、计量、加热、调压装置等。根据工艺需要,燃气调压橇装置为高压用户(压缩机组的燃气轮机)和低压用户(发电机、锅炉和倒班村) 供气。天然气经过调压后,供给燃气轮机的压力约为2.0 MPa,供给发电机、锅炉和倒班村的压力约为0.6 MPa。为了避免下游燃气管道出现凝液并满足下游用户入口温度要求,天然气经过调压后出口温度控制在露点20 ℃以上。

2.2 工艺流程

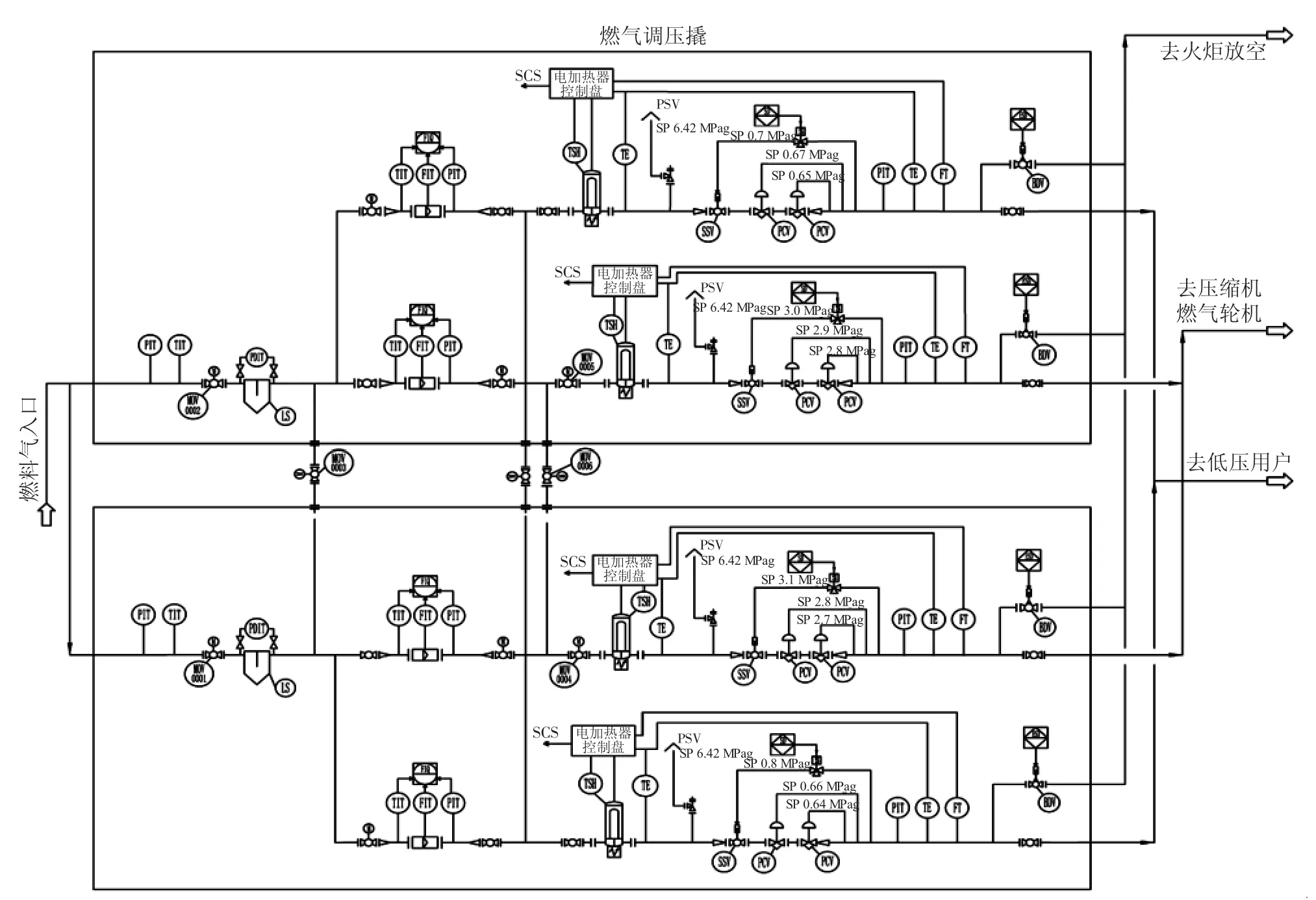

两个橇装单元并列布置相距4 m,互为备用。每个橇装单元均包含高、低压两个支路,高压支路供气给压缩机组的燃气轮机,低压支路供气给发电机、锅炉和倒班村。燃气调压橇装置工艺流程如图1 所示。

图1 燃气调压橇装置工艺流程

为保证系统和各设备正常工作,天然气进入燃气调压橇装置后,首先进入过滤分离器进行净化,除去少量的水、燃气凝液及机械杂质等,过滤效率达99.8%。经过滤后的气体分流,分别进入高压支路和低压支路,每条支路包括流量计、加热装置和调压单元,调压单元按1 台安全切断阀和2台调压阀(监控调压阀和工作调压阀) 串联的方式设置[1]。

互为备用的橇装单元入口和橇间均设有电动阀,可以在控制室实现远程切换。通常橇装单元内电动阀处于常开状态,橇装单元间切换的电动阀处于常闭状态。例如橇装单元内入口电动阀MOV0001、MOV0002 处于常开状态,橇装单元间切换电动阀MOV0003 处于常闭状态,当工作路入口端的过滤器发生故障时,关闭工作路入口电动阀并打开切换阀MOV0003,备用路过滤器投入工作。为了防止因长时间不使用备用路而导致其设备性能下降,可使用以下方法定期互换工作路与备用路[2]。例如,两高压支路的橇内电动阀MOV0103、MOV0104 处于常开状态,橇装单元间切换阀MOV0105 处于常闭状态,当需要两支路切换时,关闭工作路的撬装单元内电动阀,打开切换阀MOV0105,可使备用路投入工作。

2.3 调压路自动切换基本原理

燃气调压橇装置高压/低压工作路与备用路自动切换的前提条件是:

(1) 工作路的工作调压阀压力设定值稍高于其备用路的工作调压阀压力设定值。

(2) 工作路的安全切断阀压力设定值略低于其备用路的安全切断阀压力设定值[3]。

对于每个支路,安全切断阀的设定压力高于监控调压阀,监控调压阀的设定压力高于工作调压阀。在正常情况下,工作路的安全切断阀及监控调压阀处于全开位置,工作调压阀对下游压力进行调节。当工作调压阀出现故障,下游管道压力上升至监控调压阀的设定压力时,监控调压阀将投入运行控制管道压力。如果监控调压阀也失效,下游压力继续升高,达到工作路安全切断阀的设定值时,切断阀紧急关断。随着调压橇装置下游管道气量消耗,出口压力降低至备用路的工作调压阀的设定压力值时(备用路工作调压阀常关),备用路的调压阀开始工作,向下游管路供气[3]。

需要注意的是,由于工作路的调压阀故障而引起的出口压力升高,不会导致备用路安全切断阀切断。工作路的出口与备用路的出口管道是连通的,而备用路安全切断阀的压力设定值高于工作路。由于安全切断阀的切断响应时间小于1 s,因此,当工作路高速切断时,工作路的出口压力没有达到备用路安全切断阀的设定压力,备用路切断阀不会作用[3]。

3 燃气调压橇装置设计

3.1 箱体设计

3.1.1 外壳结构

由于哈萨克斯坦处于寒冷地带,冬季最低气温可达零下40 ℃,所有设施均需要考虑防冻措施,因此,燃气调压橇设置了箱体外壳,外壳的设计需要符合项目要求的欧洲标准及哈国当地标准。

箱体外壳由全焊接金属钢材制成,安装在槽钢底座上,采用防火设计,使用不可燃石棉板作为绝热材料。墙壁、天花板和屋顶由型钢制成,屋顶为防水和防风雪型,并设置用于泄放的舱口。地板由钢板制成,为本质安全型,表面铺有绝缘垫以防静电。在槽钢底座上设置压板式地脚螺栓固定,钢架上设置静电接地点,便于和站场静电接地网相连。

3.1.2 箱体采暖和通风

燃气调压橇装置外箱的左右两个侧面设百叶窗,正常情况下通过百叶窗进行自然通风,设计每小时四次通风。紧急通风由防爆风扇实现,实现每小时八次强制通风。防爆风扇可就地或远程控制,就地的启动按钮设置在橇装单元入口的控制板上,远程控制由气体探测器联锁启动。

每个橇装单元内设置有三个可燃气体探测器,当任意一个探测器检测到气体浓度达到引起火灾的浓度下限的10%(体积分数) 时,火气系统发出命令启动防爆风扇,橇入口的报警灯亮;当报警消失时风扇关断。如果检测到的气体浓度继续升高,达到引起火灾的浓度下限的20% (体积分数)时,除了防爆风扇,橇入口的声光报警也被启动。

每个橇装单元配备两个防爆风扇,一用一备,如果工作风扇出现故障,备用风扇会自动启动。

为防止管道冬季发生冰堵现象,为保证橇装单元室内温度不低于10 ℃,提供了防爆电加热器。

3.1.3 箱体火灾报警装置

每个橇装单元内设有三个火焰探测器,当其中任意两个被触发后,火气系统启动声光报警器,启动防爆风扇强制通风,同时发出火灾信号给紧急关断(ESD) 系统。紧急关断系统接收到信号后,发出控制指令关闭安全切断阀(SSV) ——取源管道上的电磁阀,使安全切断阀关断,同时发出指令打开下游管道上的紧急泄放阀(BDV),释放部分燃气,以保护下游管道使其压力保持稳定。

火焰探测器分布在橇装单元内,而手动报警按钮和声光报警器安装在橇装单元的入口处。同时橇装置外壳采用不可燃和阻燃结构材料,也为橇装单元提供了防火保护。

3.2 气体计量

流量计主要是对站内用气设备用气总量进行统计,以监视和记录用气总量。本项目计量装置采用质量流量计,并为流量计配置流量计算机,安装在控制室的计量柜中。流量计前后直管段上配置有一体化温度变送器和压力变送器,把介质温度和压力参数采集并上传至流量计算机,流量计算机经过温度、压力补偿计算后,显示标况流量,并把流量信号上传给站控系统[1]。

3.3 气体加热

天然气在经过调压后,温度会有很大变化,在进入调压装置之前,要对气体进行预热。气体加热系统采用电加热器,主要包括电加热芯、设备壳体和电加热器控制柜,有手动/自动两种模式,模式转换开关设置在控制柜上。在自动模式下,流量信号是电加热器启停的第一个命令信号,当下游流量计检测到有气体流动时,电加热器方开始工作。在下游管道设置温度传感器,实时地将气体温度传给控制盘,如果气体温度低于设定值,电加热器开始加热;当加热温度到达或超过设定温度时,停止加热。在电加热器出口也设置一支测量温度的变送器。电加热器上设置有温度保护开关,当温度超过设定的温度上限时,立即自动停止加热,起到保护作用。

电加热控制盘与站场的控制系统通过RS485通信,并遵从ModBus RTU 通信协议。如果出现火灾,紧急关断系统将发出信号给控制盘,立即关断电加热器。

3.4 调压阀

本项目的工作调压阀和监控调压阀均采用高精度轴流式自力式阀门,由先导阀进行控制。阀体材质和压力等级符合工艺要求和现场环境要求。调压阀采用输气管道中的天然气作为动力,取源位置为调压阀下游。为保证调节精度和使用寿命,先导阀的入口处配置有过滤器。调压阀由定位器来测量阀门的行程信号,并远传至站控系统[3]。

调压阀可调范围为最大流通能力的2%~100%,工作启动压差低,无论进口压力和流量在设定范围内如何变化,阀门都能保持恒定的出口压力。

在阀门关闭时阀座处为零泄漏,符合欧洲调压器标准EN334。正常运行时,调压阀安装处无气体泄漏,即使调压阀工作膜片损坏导致故障时,亦不发生泄漏[3]。

3.5 安全切断阀

安全切断阀也采用高可靠性的自力式阀门。在正常情况下,安全切断阀处于全开状态。如果系统压力达到安全切断阀的设定值,安全切断阀将快速、自动地截断本回路供气管路。安全切断阀关断后不能自动重新启动,只能通过操作员现场手动复位[3]。

安全切断阀具有远程控制及远程阀位指示功能,能够接收站控系统和控制器的命令关断阀门:在取源信号管路上添加电磁阀,通过远程控制中心对电磁阀的开关来控制切断阀引入压力的变化,达到远程关断的目的。当安全切断阀打开或关断时,其配带的位置开关能向站控系统和控制器输出无源接点信号,进行阀位指示,接点容量为24 V(DC)、3 A。安全切断阀电子部分的防爆、防护等级符合现场要求。

安全切断阀有SIL 等级认证,并有超压关断保护,弹簧的响应时间低于1 s。设定压力的允许偏差低于2.5%,切断精度优于1.0%。

安全切断阀的阀座采用金属密封和软密封,在阀门关闭时阀座的泄漏能够达到FCI 70-2 标准中的第Ⅵ级。当阀门出现故障时,处于关闭位置。

巴佐伊压气站的燃气调压橇装置除了具备加热、调压、计量、分配和自动切换等基本功能,还设置了诸如安全放散阀门、排污阀以及压力、温度传感变送器等辅助设施,极大地提高了系统的稳定性和安全运行可靠性;同时具备现场仪表和信号远传功能,使得操作人员在现场或控制中心均可实时了解系统运作的详细情况,配合控制系统及手动操控装置,能确保整个系统的稳定、安全。

4 调压阀的尺寸计算

调节阀的流量系数(流通能力) 是调节阀的重要参数,它反映了流体通过调节阀的能力。根据调节阀的流量系数及额定流量系数,可以选择调节阀的尺寸。

4.1 调节阀口径选定步骤

巴佐伊压气站燃气调压橇装置上的调压阀,其设计与计算依据欧洲标准EN334。调压阀口径的选定需经过以下几个步骤:

(1) 根据生产能力、设备负荷,确定调压阀流量系数的最大流量、常用流量、最小流量等参数。

(2) 根据被控介质及其工作条件选用计算公式,计算流量系数。

(3) 根据制造厂商的资料,在所选产品系列中,选取接近并大于流量系数的值作为额定流量系数,初选口径。

(4) 验证调节阀的开度,要求开度在10%~90%之间。

(5) 验算实际可调比,一般要求大于10。

(6) 若满足上述要求,则调节阀口径选定工作完毕,否则重新选定口径及流量系数,或另选其他阀,验算至合格[4]。

根据标准EN334,假设调压阀的入口压力(绝压) 为P1、出口压力(绝压) 为P2。

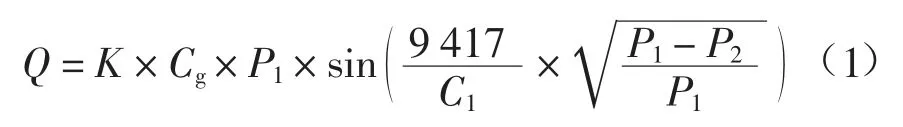

当P2>P1/2 时,使用公式(1) 计算调压阀的流量系数:

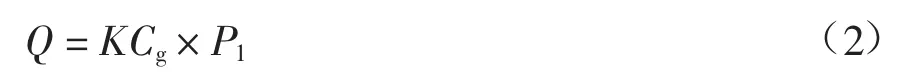

当P2≤P1/2 时,使用公式(2) 计算调压阀的流量系数:

式中:Q 为气体的体积流速,m3/h;Cg为调压阀流量系数;C1为调压阀流量系数与液体流量系数之比,C1=Cg/Cv(Cv为液体流量系数),C1与阀门的恢复特性有关,由制造厂商提供;K 为系数,K=6.97/[d×(t+273)]1/2,其中d 为气体的相对密度,根据工艺条件确定,d = 0.624(空气的相对密度为1);t 为调节阀入口的气体温度,根据工艺条件确定,t=50 ℃,因此K=0.49[5]。

4.2 调节阀口径计算过程

对于巴佐伊压气站项目,燃气调压橇装置入口存在两种极端工况,分别是最低压力为3.25 MPa和最高压力为6.42 MPa。根据制造商的工艺数据,供给高压支路的出口压力为2.0 MPa;根据工艺条件,高压支路上的最大流量Qmax、正常流量Qnor和最小流量Qmin分别为22 000、11 000、5 400 m3/h。以高压支路为例,对调压阀在不同工况下进行口径计算。

4.2.1 工况一

当入口压力P1=3.25 MPa,出口压力P2=2.0 MPa时,由于P2>P1/2,因此使用公式(1) 计算调压阀的流量系数Cg。最大流量Qmax= 22 000 m3/h,及P1= 3.25 MPa,P2= 2.0 MPa 代入,求得Cgmax=1 464。根据厂家产品样本,选取接近并大于Cgmax的值1 700 做为额定流量系数Cgrated,该额定系数对应的厂家调压阀尺寸为DN80。然后代入正常流量Qnor和最小流量Qmin,计算得流量系数Cgnor= 732,Cgmin=360。

验算调压阀在实际工作状态下的开度,一般希望流量最大时调节阀的开度不超过90%,流量最小时调节阀的开度不低于10%。调压阀的开度=计算流量系数/额定流量系数。在该工况下最大流量的阀门开度=Cgmax/Cgrated=1 464/1 700=86%,最小流量的阀门开度=Cgmax/Cgrated=360/1 700=21%[6]。该口径调压阀的开度符合设计要求。

验算了阀门开度后,还需验算阀门的可调比。可调比R 是指调节阀所能控制的最大流量和最小流量之比。当调节阀的前后压差不变时得到的是理想可调比,一般R=30。在实际应用中,管道的阻力随流量增加而增加,使调节阀的最大流量减小,同时工作开度也不是从零至全开,而是在10% ~90%,从而降低了实际的可调比。根据惯常公式,实际可调比R′=R·s1/2,s 是调节阀全开时阀前、后压差与系统总压差之比[7],即压降比。根据该调压阀的特性及工艺条件,阀门压降比s = 0.3,因此R'=30×0.31/2=16.4 >10,符合设计要求。

4.2.2 工况二

入口压力P1=6.42 MPa,出口压力P2=2.0 MPa由于P2≤P1/2,因此使用公式(2) 计算调压阀的流量系数Cg。将最大流量Qmax=22 000 m3/h,及P1=6.42 MPa 代入,求得Cgmax= 699。因为该工况下Cgmax小于工况一条件下的Cgmax,所以仍以1 700做为调节阀额定流量系数。分别代入正常流量Qnor和最小流量Qmin,可计算得到流量系数Cgnor=350,Cgmin=172。

接着验算阀门开度。在该工况下最大流量的阀门开度=Cgmax/Cgrated=699/1 700=41%,最小流量的阀门开度=Cgmin/Cgrated=172/1 700=10%[6]。阀门开度在10%~90%之间,符合设计要求。

调压阀的实际可调比 R′=30 × 0.31/2=16.4 >10,因此DN80 的调压阀符合该工况下的设计要求。对于低压支路的调压阀,计算公式与验算方法与该调压阀相同,本文不再详述。

5 结论

巴佐伊压气站的燃气调压橇装置由两个配置完全相同的橇装单元组成,每个单元都包含高、低压管路,两个单元一用一备,当一个单元的某一支路出现故障时,自动切换打开备用单元的相应支路,而不用停止整个装置的运行,待故障路维修好后,可继续投入使用。因此这种橇装置设计可保证持续为高、低压用户供气,而不会出现某一用户的供气中断,从而避免了以往工程项目燃气调压橇的设计和使用弊端。

巴佐伊压气站燃气调压橇装置采用箱体外壳,既避免了橇装置长期暴露于外部环境,又简化了土建施工,且箱体包含采暖、通风及火气报警等设施,为现场设计带来了极大的方便,值得在寒冷地区中推广应用。

哈南线巴佐伊压气站燃气调压橇装置的顺利投产及长期稳定的使用,证明该项目燃气调压橇装置设计方案实用且高效。