天然气压气站离心压缩机开车过程动态模拟

2020-01-02孔令伟

孔令伟

中国寰球工程有限公司北京分公司,北京100012

我国已建成并在不断建设的大型天然气输气管道工程(如西气东输工程),其压气站主要使用离心式压缩机[1]。与其他类型的压缩机相比,离心压缩机具有单机容量大、体积小、结构简单等优点,在油气储运工程中有着广泛的应用,但这类压缩机存在着特殊的缺点即喘振现象。

喘振的发生使气体流量和参数大幅变化,压缩机性能恶化,并极大加剧机组的振动,进而使压缩机的转子甚至定子损坏,造成输送气体外泄,甚至引起爆炸等恶性事故[2-5]。因此,优化离心压缩机工艺系统的设计以保证其安全稳定运行是天然气输送,特别是大型天然气管道压气站工程设计的重点和难点。

HYSYS Dynamics 可用于模拟分析并指导原油及天然气生产及储运系统的运行,反映实际生产中温度、压力、流量、产品组成等干扰因素随时间响应变化的过程,指导生产装置的稳定运行及正常操作[6-9]。以往压缩机的设计、选型中,选用参数通常基于稳态模拟。当前,国内外研究机构和工程公司等已普遍引入动态模拟技术[5-12],由于引入了时间变量,其分析数据更加贴近生产实际。Liedmin等[13]使用HYSYS Dynamic 对挪威压缩机改造项目进行深入分析,建立油气平台动态模型,研究了关机、开机和阶跃变化三种动态案例。Jiang 等[14]搭建压缩机的动态模型,用于模拟测试压缩机的动态性能,通过复杂接口对压缩机的动态性能进行评价。Hansen 等[15]对新建离心压缩机项目进行动态模拟分析,建立了串、并联的压缩机模型,研究了入口气量减少、入口流量段塞式波动、防喘阀开度等变化情况,讨论了负荷分配策略,但并未研究压缩机的开停车工况。迄今为止,未发现针对并联压缩机开、停车工况的动态模拟研究。

目前,国内大型天然气压气站的压缩机配置基本为两开一备,并联运行。由于两台压缩机启动、运行时互相影响,并联运行的压缩机运行状况更为复杂,总的输气量并非是两台同样规模的压缩机单独运行时输送量的简单累加求和。不论是开车工况还是停车工况,两台压缩机并联运行的情况都要比单台压缩机运行更为复杂。

本文以国内某天然气压气站压缩机系统为例,采用HYSYS Dynamic 软件动态模拟技术研究两台并联压缩机开车工况,分析其动态特性,研究其工作点变化曲线以及压缩机流量、进出口压力、功率、转速随时间的变化趋势,以验证压缩机防喘振系统的合理性。

1 模拟基础

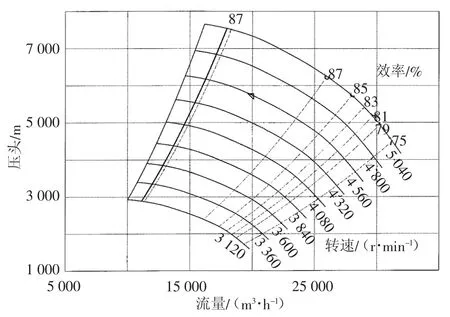

以西气东输某压气站燃气压缩机系统为建模基础,压缩机配置为两开一备,备用压缩机正常处于停机状态,因此模拟流程仅包含两台运行压缩机,设计转速为4 489 r/min。压缩机性能曲线如图1 所示。

图1 压缩机性能曲线

天然气进站压力最低工况7.3 MPa,出站压力11.8 MPa。天然气组成如表1 所示。

上游一级站场来气首先分为5 路平行经过5 列并联的旋风分离器及过滤分离器后进入汇管,之后进入两台压缩机入口。为简化模拟流程,5 列并联的分离器组简化为一列,总容积相等。

表1 天然气组成

每台压缩机出口均设置单独的防喘控制阀,回流天然气经防喘控制阀后汇合,再经回流主管返回旋风分离器入口以弥补上游气体供应不足,从而形成压缩机系统的防喘回路。

此外,作为压缩机防喘系统的一部分,每台压缩机需考虑设置热旁通,目的是为了避免防喘阀动作不及时或流通能力不足而导致压缩机发生喘振。热旁通设置与否,无法根据稳态计算得出结论,而必须通过压缩机动态模拟才能进行判断。

本文中防喘振阀门的特性如表2 所示,压缩机动态模型拟流程见图2。

表2 防喘阀参数

2 开车过程动态模拟

导致压缩机发生喘振的因素很多,如压缩机入口的组分、介质、流量、压力等工艺参数的变化,进出口管路的布置、容积等。本文中管道尺寸、长度按实际情况确定。

采用HYSYS Dynamics 中的压缩机、管段、分离器等模块建立模型,利用趋势图研究压缩机开车过程中管道内流量、压力以及压缩机转速、功率等参数的动态变化趋势。压缩机启动控制方式为比例积分(PI) 控制。并联压缩机的开车过程为:先启动第一台压缩机,第一台压缩机稳定运行后再启动第二台压缩机。

2.1 首台压缩机开车过程动态模拟

图2 动态模拟流程

工况一,单机启动。启动并联压缩机中的一台压缩机,压缩机的启动开始时间设定在60 s。根据压缩机的一般开车程序,先打开防喘阀,再启动压缩机。此时,防喘阀开度设定不能过大,否则会导致压缩机流量过高,工作点越过石墙线进入阻塞区。究其原因,在离心压缩机设计阶段,为满足紧急关停工况中的气体回流量,防喘振阀选型相对较大,忽视了其对启机过程的影响,由此产生启机回流量超高的现象,导致启机存在严重的摩阻损耗、筒体振动以及机械损伤的风险,因此须限制启机过程的回流能力[16],本文即属于此种情况。经多次调试,以本文中所设定的条件,防喘阀的开度设为55%时启机,过程相对较为平稳。

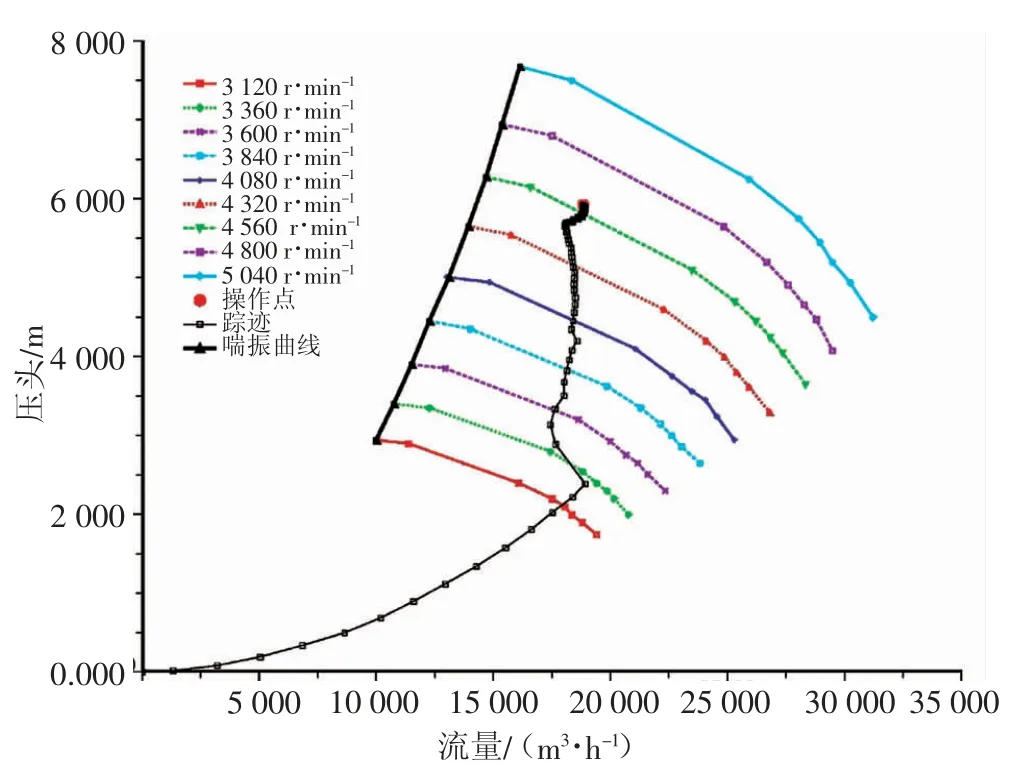

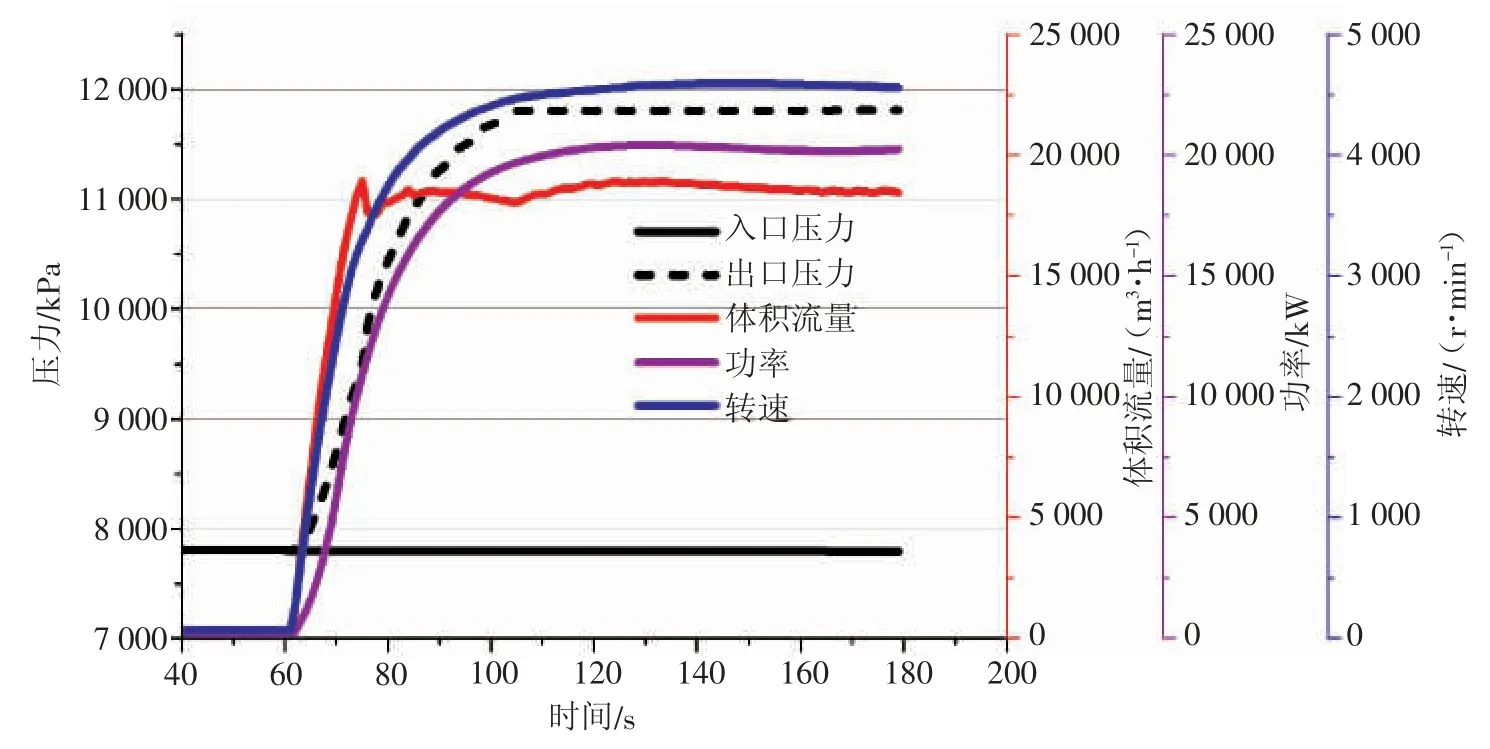

首台压缩机启机工作点轨迹见图3,相关工艺参数变化趋势见图4。

图3 首台压缩机启机工作点轨迹

图4 首台压缩机启机过程工艺参数变化趋势

从图3 中可以看出,压缩机的启动工作点轨迹存在一处拐点,此处为防喘阀由手动固定开度转为自动控制的时间点。在此点之前,工作点轨迹曲线较为平滑,此阶段相当于压缩机的启动、怠速阶段,此时压缩机的流量虽大幅提高,扬程增量却较小;提速中扬程则大幅提高;加载阶段即压缩机出口阀门打开的时间段,则波动较小。从图4 中可以看出,虽然压缩机的功率、转速都很稳定,但由于受其管路系统及控制参数的影响,流量会有较大的波动。此外,从图4 中还可以看出,压缩机入口压力波动很小,考虑其原因是压缩机入口的设备及管道容积较大,有足够的缓冲空间,防喘振线的尺寸设置也能满足要求。最后,从压缩机完整启动过程来看,防喘振阀门的响应速度及流通能力完全可以满足要求,无需再设置热旁通。

2.2 第二台压缩机开车过程动态模拟

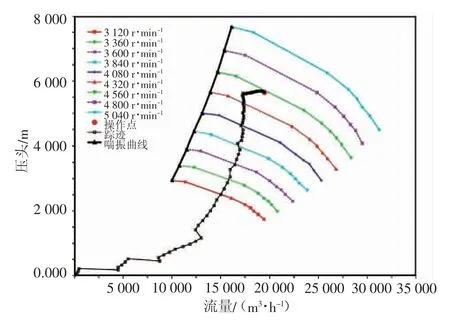

有时下游不要求过高流量,只开一台压缩机也能满足要求,即系统处于低负荷运转状态。因此,从设计角度看,上述单独一台压缩机启动、运转可作为一个特殊工况看待。本文重点讨论的正常工况是:两台压缩机同时工作、并联运行的启动过程,尤其是第二台压缩机的启动过程。在首台压缩机运转平稳后,启动第二台压缩机。第二台压缩机开车程序与首台压缩机相同,先打开防喘阀,再启动压缩机。此处需要说明的是,为了防止压缩机出口气体回流并降低两台压缩机之间的互相影响,实际设计当中每台压缩机出口都会设置止回阀。在模型当中,防喘振阀需设置止回阀功能。第二台压缩机防喘阀开度同样设为55%,压缩机启机工作点轨迹见图5,相关工艺参数变化趋势见图6。

图5 第二台压缩机启机工作点轨迹

从图5 及图6 中可以看出,相对于首台压缩机的启动过程,在启动、怠速阶段,压缩机的流量波动很大,这主要是由于压缩机进出口的压差较大,同时由于第二台压缩机开始启动,系统总流量增加,压缩机出口汇管及回流总管的流体力学状态不断发生改变,此时比较容易发生喘振,必要时需要对压缩机的PI 参数进行微调。首台压缩机启动20 s后,转速已经提升到4 000 r/min 以上,但是第二台压缩机提速较慢,启动20 s 时,转速仅提升到接近2 500 r/min。第二台压缩机功率提高较慢,启动20 s 时,功率不足5 000 kW,而首台压缩机启动20 s 后,功率已经提升到接近15 000 kW。压缩机进出口压力波动均很小,第二台压缩机的启动对压缩机出口总管线的压力几乎没有影响。从第二台压缩机启动过程看,防喘振阀门的响应速度及流通能力完全可以满足要求,不需设置热旁通。

图6 第二台压缩机启动过程工艺参数变化趋势

3 结论

本文采用HYSYS Dynamic 流程模拟软件,建立并联离心压缩机系统动态模型,研究单台压缩机启动过程以及并联第二台压缩机启动过程中工艺参数的动态响应过程,以判断整个防喘振系统的性能,其结论如下:

(1) 首台压缩机对随后启动的第二台压缩机在启动、怠速阶段的影响较大,会造成较大波动,此时易发生喘振,需要引起重视,模拟过程及实际开车过程中,可能需要对压缩机控制的PI 参数进行微调。

(2) 通过动态模拟分析,可知本文中给定的防喘阀CV 值足够大,甚至在全开的情况下会导致流量过大,压缩机过载,必须进行限位。

(3) 首台压缩机对随后启动的压缩机的影响还体现在转速、功率的提升速度上,而对压力的影响很小。

(4) 本文的防喘振系统的响应时间及流通能力均满足压缩机的控制要求,无需设置热旁通。

(5) 通过单机启动、并联双机顺序启动的动态过程模拟分析,验证了本文的压缩机防喘振系统的合理性。同时,也可为天然气压气站工程设计及现场开车过程提供参考。