进口油浆过滤系统故障原因分析及快速修复工艺

2020-01-02毛庆兴

毛庆兴

中国石油天然气第七建设有限公司,山东青岛 266061

1 工程概况

哈萨克斯坦某炼油厂新建200 万t/a 重油催化裂化装置(RFCC) 的油浆过滤系统采用由意大利FILTREX S.r.l 公司生产并整体供货的连续过滤系统(以下简称ACR 油浆过滤系统),型号Automatic Counter-wash Refining,由6 台油浆过滤器并联组成。ACR 油浆过滤系统采用烧结金属丝网过滤,将油浆中的杂质进行分离,这是哈萨克斯坦首次使用这种油浆过滤系统,我国炼油厂也未曾有使用过,其内部结构复杂,中哈两国炼油厂均无清理的经验可供借鉴。过滤系统投用3 个月后,发现油浆过滤器顶部电机下方旋转轴渗油,过滤器进出口压差较大。厂家建议将6 台过滤器返厂进行处理,但是设备返厂运输周期长,修复成本高,同时严重影响装置油浆产品的质量。在保证装置不停工的前提下,急需快速对过滤系统的故障进行排查并进行修复。

2 ACR油浆过滤系统连续过滤原理[1-2]

目前催化装置中油浆的催化剂细粉脱除技术主要有沉降法、静电分离法、过滤法。ACR 油浆过滤系统是工业化应用比较成熟的过滤技术,滤芯采用的是烧结金属丝网作为过滤丝网,金属丝网布置呈星型,有过滤面积大、效率高的优点,而且冲洗液的用量很少。

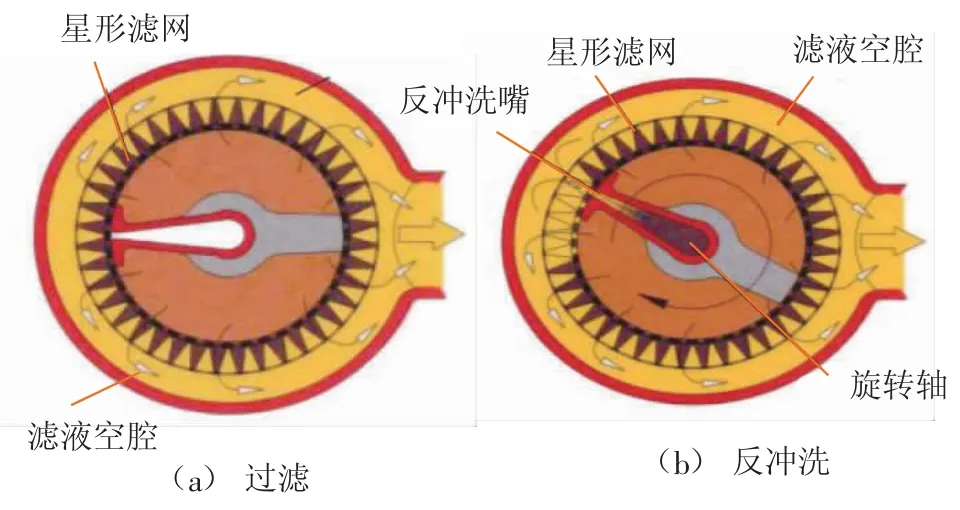

过滤时,过滤器中间的旋转轴是不动的,油浆进入过滤器是由内向外的错流过滤,通过星型的滤网,将大颗粒的杂质过滤掉,过滤示意见图1(a)。冲洗时(几十秒),油浆出、入口阀门处于关闭状态,过滤器中间有旋转轴高速旋转,带动“反冲洗嘴”一同沿滤网壁旋转,在反冲洗嘴处形成压差,反冲洗嘴向内吸滤网内侧滤饼,在吸滤饼的同时冲洗油从油浆出口进入对滤芯进行冲洗,清洗未吸净的滤饼。反冲洗示意见图1(b)。

图1 油浆过滤及反冲洗示意

3 油浆过滤系统故障位置确定

3.1 初步分析发生故障的部位

ACR 油浆过滤系统投用3 个月,发现过滤器顶部的电机与法兰盖连接的旋转轴处一直向外渗油,紧固连接螺栓后只能维持2 d 时间,2 d 后又开始渗油,差压变送器显示过滤器进出口压差较大,说明过滤系统的局部出现故障。

产品油浆取样检验显示固含量严重超标,且进、出口的压差较大。分析认为可能是过滤器滤网上滤饼面积较大,导致过滤系统的设备或管道出现堵塞。过滤系统产生故障的位置可能在如下两处:

(1) 与油浆过滤器反冲洗嘴相连的管道发生堵塞,冲洗时无法将过滤网表面的滤饼清理掉。

(2) 过滤器壳体内的渣浆沉淀并积累大量的污泥(主要为催化剂细粉),堵塞壳体底部的排污管,造成渣浆不能排出设备。

3.2 测温法分析故障发生准确位置

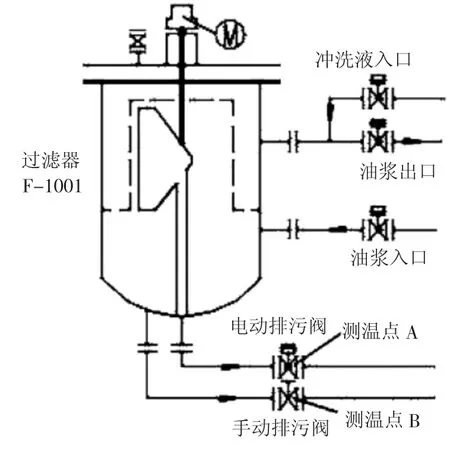

过滤器在过滤和冲洗两种操作工况下,分别测量与中心轴底部相连的电动排污阀(A 点) 和与过滤器壳体底部相连的手动排污阀(B 点) 的阀体表面温度,通过油浆温度测量(见图2) 来分析故障发生的准确位置。

(1) 过滤过程中:测量A、B 两点的温度,结果显示A、B 点温度接近环境温度。由于过滤过程中,这两个阀门均处于关闭状态,阀门与过滤器相连的管段属于盲端,暂无法判断A、B 两点出现故障的准确位置。

图2 油浆温度测量示意

(2) 冲洗过程中:测量A、B 两点的温度,A点温度升高明显,但是B 点温度无变化,可进一步说明电动排污阀相连的管道及阀门未堵塞。

(3) 延长冲洗时间继续冲洗的过程中:逐渐打开手动排污阀直至全开,测量B 点的温度,结果显示温度无变化,可确定底部手动排污阀门相连管道已堵塞。

要准确判断过滤系统产生故障的原因,只有隔离该油浆过滤器,拆开过滤器进行检查、清理,才能分析准确原因。

4 过滤器的清理

4.1 准备工作

(1) 对照设备厂家的到货清单提前核查过滤器的备品、备件,并详细记录清点的数量、规格型号,以防拆卸过程中出现螺栓拧断、垫片损坏等的现象,而无法找到匹配的材料。

(2) 过滤器顶部旋转电机相连接的电源断开,保证施工安全。

(3) 过滤器进、出口油浆切断阀关闭,同时过滤器顶部的放空阀门打开,从放空阀向过滤器内充蒸汽,打开底部法兰尽可能地排净壳体内的油浆。

(4) 在油浆的进、出口,底部2 个排污口,侧壁的安全阀放空口共5 处安装上盲板,将过滤器完全隔离开。

(5) 过滤器清理的场地用防水帆布铺好,防止清理的油浆污染地面。

4.2 过滤器顶部法兰的拆卸及滤芯吊装

4.2.1 螺栓拆除

(1) 根据螺栓的材质查询其抗拉强度,计算拆除过滤器顶部大法兰连接螺栓所需的力矩值。

(2) 螺栓拆除前半天,将过滤器大法兰连接螺栓涂上螺栓松动剂,降低螺栓拆卸时咬丝的风险。

(3) 拆卸时两台液压扳手同时对称进行拆卸,提高螺栓拆卸的效率。

4.2.2 滤芯吊装

用液压扳手按照计算出的力矩将过滤器顶部的法兰盖螺栓全部拆除,并且在过滤器上下法兰连接处的0°、90°、180°、270°处分别做上标记。由于厂家提供的设备资料对过滤器内部结构介绍不详,第一次拆除滤芯时,先进行试吊,发现被试吊的质量比厂家给定的单台设备总质量(3.7 t) 还要大,停止吊装,让吊车起重质量保持在4 t,然后用大锤对称敲击顶部法兰盖边缘。使滤芯松动后,缓慢增加起重质量,再缓慢将滤芯吊出。

4.3 壳体清理

4.3.1 壳体内液体油浆的清理

过滤器周围五个接口盲板隔离后,过滤器筒体内还有一部分油浆,用小桶慢慢舀出来,将液体渣浆逐步清理出设备外。清理过程中,过滤系统伴热的蒸汽介质不能停供,以防止其他油浆管道因伴热骤停造成油浆凝固,处理比较困难。清理出的渣浆送到业主指定位置存放,不能就地排放。

4.3.2 壳体及管道内污泥清理

(1) 壳体内污泥清理。液体油浆清理后,底层大约有30 cm 厚的固体污泥,用铲子一点点将含固态的杂质的污泥铲除,每次铲去的厚度不要太厚,分层逐步清理。过滤器内部有中心旋转轴接触密封面、滤芯骨架支撑密封面等两大重要密封面,这些密封面的垫片比较特殊,厂家未配相应备件。密封面的清理选用柔软材料清理,不得划伤密封面,确保回装时的安装精度。污泥清除后,再用湿抹布将整个壳体内部清理干净。过滤器壳体清理后的照片如图3 所示。

图3 过滤器壳体清理后的照片

(2) 管道内污泥清理。从过滤器底部拆除的管道堵塞情况来看分为两种类型:第一类是固态杂质堵塞,管道内杂质主要是干燥的催化剂细粉及油污,此杂质结构致密、硬度较大,管道全部被堵塞。用磨光机将管道锯成两段,然后用电动钻头对两段管道的内部分别进行清理,管壁上难以清理的杂质采用抛丸法处理,内部处理干净后再将两段管道进行组对、焊接。第二类是胶体状杂质堵塞,这类堵塞是油浆和催化剂细粉的胶状混合物,管道内大部分已经被堵塞。这类堵塞处理相对简单,用钢棒手动将内部的胶体杂质清理下来,然后向这段管道内部通1.0 MPa蒸汽进行吹扫,将管道内部清理干净即可。

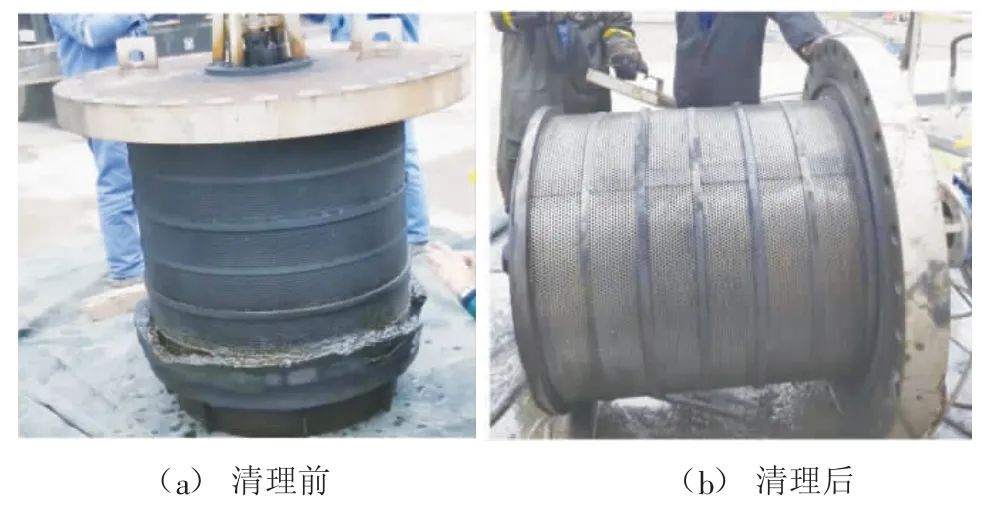

4.4 滤芯的清理及回装

滤芯吊至地面如图4(a)所示的清理位置后滤芯侧放地面,滤芯小端用方木垫起,并且用木制三角楔将滤芯固定好,不能让其能随意滚动。利用竹质刮刀对滤芯的底部骨架、外部骨架、内部骨架分别进行刮污处理,过程中不得伤及滤网。清理完后用抹布将各骨架的表面逐一擦拭干净。然后,用1.0 MPa 蒸汽从滤芯外表面向内进行吹扫,保证骨架上的渣浆能被吹掉,同时滤网上的部分滤饼也会被吹掉。最后,用抹布将内、外部骨架的表面清理干净,如图4(b) 所示。经业主及开工公司共同确认清理合格后,再用吊车进行滤芯的回装,要按照拆除时标记的方位进行回装,保证壳体内密封面的密封质量。

图4 油浆过滤器清理前后状况

回装以后,用221℃的轻柴油浸泡过滤器滤芯1 d,然后用轻柴油冲洗0.5 h,保证吸附在滤网表面的剩余滤饼中的催化剂细粉较快分离[3-5]。浸泡后,将底部排污阀打开,排出浸泡液的混合物,然后再引入介质油浆。

5 过滤系统发生故障的准确原因

ACR 油浆过滤系统正常运行时,过滤器底部管道的连接阀门处于常关状态。由于试运行阶段装置不太稳定,油浆中固含量较高(主要是催化剂细粉),造成短时间内过滤器内及底部管道沉淀了大量含催化剂细粉的杂质。底部手动排污阀门一周仅开一次,造成渣浆较长时间存留在管道及过滤器内,而过滤系统的蒸汽伴热系统一直运行,这些油浆及催化剂细粉在高温下会变干,沿着管道内壁结垢,长时间运行时会逐渐堵塞排污管道和过滤器。

6 油浆过滤系统操作工艺优化

6.1 建立巡检测温控制点

将过滤器底部的排污阀门温度测量作为一个巡查必检点,每天的巡检人员必须对油浆过滤器底部两阀门阀体温度进行测量,并且每次巡检人员做好详细记录。通过底部排污管道上阀门的温度值来判断阀门及管道内部运行情况。

6.2 优化油浆过滤系统的冲洗频率

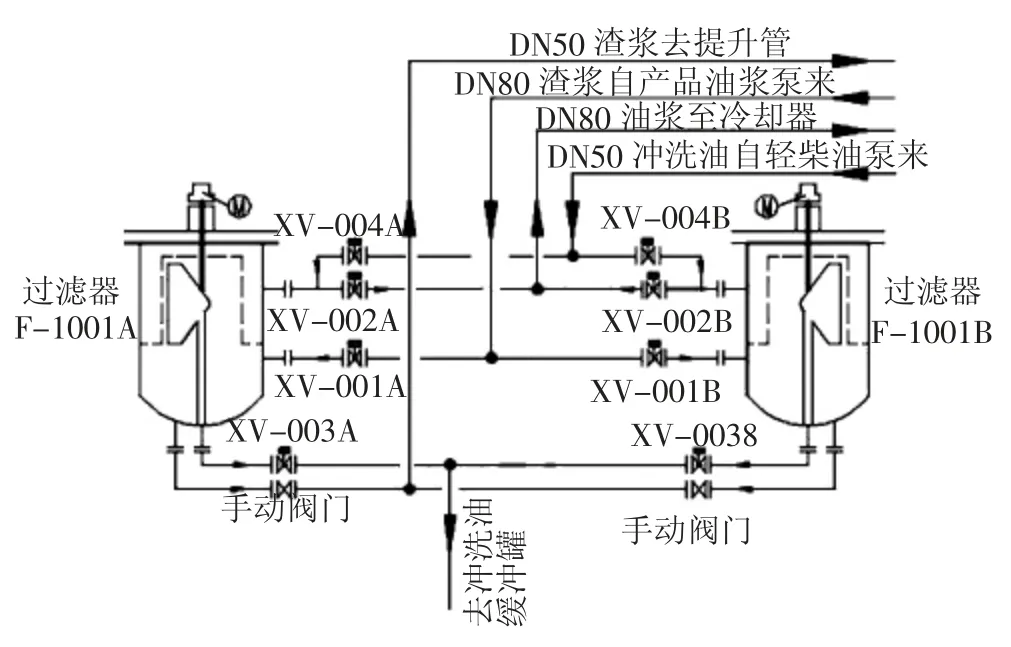

过滤器壳体底部手动排污阀门原每周打开一次,现优化为底部排污阀门每天打开一次,保证过滤器壳体底部沉淀的催化剂细粉能够及时排出。冲洗的频率由原来每运行30 min 反冲洗15 s,优化为每运行30 min 反冲洗40 s,通过延长冲洗时间保证滤芯冲洗彻底。具体过滤及冲洗流程见图5。

图5 油浆过滤系统的过滤及冲洗流程

7 实施效果

6 台过滤器清理后已经运行半年,按照优化后的工艺进行操作油浆过滤系统未出现故障。测温分析故障法为ACR 型油浆连续过滤系统故障原因分析提供参考,同时快速修复的工艺也为以后撬装进口油浆过滤设备的检、维修提供借鉴,优化的操作工艺可为催化裂化装置油浆产品的质量控制与调试提供极大帮助。每台过滤器清理的工期仅为3.5 d,人工4 人,清理时间比返厂维修所需运输时间还短,大幅度节省了修复成本。

8 结束语

通过对过滤器底部排污阀温度的测量判断出过滤系统发送故障的部位,并且通过快速的清理工艺对过滤系统进行修复,优化操作工艺使现场操作人员能很好掌握过滤系统的运行状况,达到过滤系统正常运行。但是采用此工艺需要注意以下方面:

(1) 此类过滤系统内部结构比较复杂,价格昂贵,清理的过程中保护好滤网不受损坏,内、外骨架间的滤网只能用蒸汽吹扫的方法清理。

(2) 过滤器内部密封面要求较高,清理过程中需保护密封面,回装时密封面安装要求高。