三代核电安全壳隔离阀C类泄漏率试验方法研究

2020-01-02高钰文王红福刘明利刘爱明

高钰文,王红福,刘明利,刘爱明

(山东核电有限公司,山东 烟台 265116)

0 引言

安全壳作为核电站的第三道安全屏障, 能够限制放射性物质向外界环境中的释放。 依据HAF102《核动力厂设计安全规定》,以及 HAD102/06《核电厂反应堆安全壳系统的设计》等相关规定,核电厂需要定期开展安全壳泄漏率试验, 以验证安全壳作为第三道安全屏障的密封性。

某核电站采用的第三代核电技术,设置有72 个安全壳隔离阀,其中有 9 个为安全阀[1]。 9 个安全阀均位于安全壳内,且均为弹簧式安全阀。按照设计方提供的试验方法,依据安全壳隔离阀的功能而言,对于上述9 个安全阀的泄漏率试验, 需要在安全阀的出口处向阀门侧充压,验证安全阀的泄漏。

如果采取现有的方法来实施试验,难度比较大。本文创新性地提出了安全阀的C 类泄漏率试验可从安全阀的出口处打压的正向打压修改为从安全阀的入口处打压的反向打压,并从安全阀的结构入手,经过分析、评估、现场试验验证等方式,验证了创新后试验方法的可行性。经实践,创新后的试验方法更加可靠, 同时大大降低了现场执行安全阀C 类泄漏率试验的难度, 这在国内安全壳泄漏率试验领域属于领先。

1 概述

对于安全阀泄漏率试验,如果采取现有的方法来实施试验,难度比较大,主要有以下几个方面的问题:

1)9 个安全阀在设计上并未考虑实施C 类泄漏率试验的接口,如果进行试验,则需要临时配置带试验接头的盲板。

2)部分安全阀的可达性较差,如要连接试验接头,需要拆钢格栅、拆保温、拆管道支撑等措施,现场试验的代价比较大。

3)由于系统设置,部分安全阀无法通过阀门的出口处充压。 例如RNS-V020/V021, 两个安全阀的出口连接了一回路废液系统(WLS)的管道,直接通向了一回路疏水箱, 导致无法加装试验临时盲板和试验接头,如要进行试验,则必须拆除管道。

4)部分安全阀位于高剂量区,如果采取现有的方式来进行试验,现场需要拆除钢格栅、保温、管道支撑,甚至拆除管道,再加装试验临时盲板等,时间会比较长,导致试验人员的剂量水平会很高。

5)调试阶段的试验,由于现场系统设备状态与机组运行后有很大的区别, 调试期间的试验方法无法在后续定期试验中延续。

具体安全阀的清单、每个安全壳现场实施试验的难点,以及调试试验期间实施的方法如表1 所示。

表1 9 个安全阀的试验信息

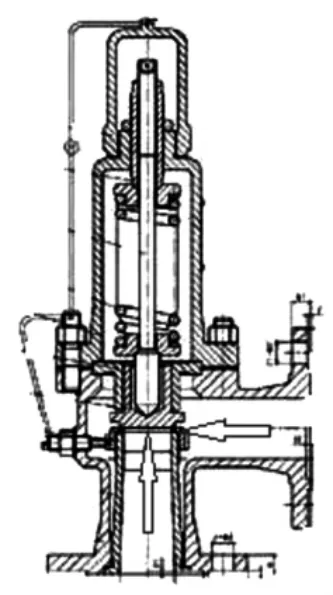

2 理论分析与研究

为解决9 个安全阀C 类泄漏率试验的问题,工程师从阀门的结构入手探索可行方法。经查阅资料,上述9 个安全阀均为弹簧式的安全阀。 该类安全阀为弹簧力加载于阀瓣,流体克服弹簧力的作用,使得阀门开启[2]。

如果采取设计方提供的正向打压试验方法,充压见图1 中的横向箭头所示的方向, 在该方向上加压与安全阀本身弹簧力的作用方向相同, 会使得阀门越压越紧。

图1 弹簧式安全阀示意图

如果改为反向打压试验, 充压方向见图1 中的纵向箭头所示的方向, 在该方向上加压会克服阀门本身的弹簧力。

从安全阀结构上看, 反向打压试验比正向打压试验的实验结果更加可靠。 因此,创新试验方法,改变试验的充压方向。

3 现场试验实施方案

经创新后的试验方法, 其充压方向较最初的充压方向发生了变化, 可以通过系统现有的疏水排气阀作为试验接口进行试验操作,无需再拆除保温、钢格栅、管道支撑,甚至管道等现场设备和物项,无需再加装试验临时盲板。

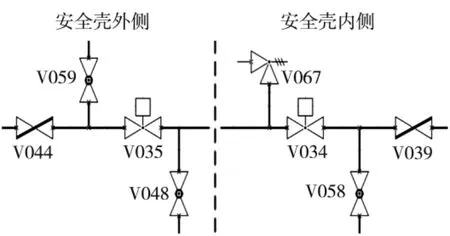

以安全阀SFS-V067 为例, 设计执行安全壳C类泄漏率试验的步骤。 系统布置见图2。

重新设计的试验方法及步骤如下:

1) 隔离边界: 关闭 SFS-V039、SFS-V032 以及SFS-V044,隔离边界内排水。

2)其他阀门状态设置要求:SFS-V034 打开,SFS-V035 关闭,SFS-V059 打开,SFS-V055 打开。

图2 SFS-V067 相应的管道阀门布置图

3)试验执行步骤:连接试验仪器与SFS-V055;连接试验仪器与气源(厂用压缩空气,或者气瓶);调节压力, 通过试验仪器向管道内充压到安全壳C 类泄漏率试验压力0.397~0.407 MPa; 待压力稳定之后,调节试验仪器的流量档位,待流量稳定之后,读取数值。

4)测得数据后的分析及处理。 上述试验采取的是补充流量法,维持充压空间压力稳定,补气的流量等于泄漏的流量,用仪器测量单位时间补气的流量,即泄漏率。 经上述测得的流量数值即SFS-V067、SFS-V035、SFS-V039 和 SFS-V032 的联合泄漏率。

联合泄漏率的数值与SFS-V067 的泄漏率数值作比较,如果满足要求,则说明SFS-V067 的泄漏率肯定满足要求;如果测得的联合泄漏率不满足要求,则需要再排查,确认泄漏点。 对于较大的泄漏,可通过在安全阀出口处听音, 或者涂抹检漏液的方式来初步判断是否为安全阀泄漏。经过处理之后,再次进行试验,直至泄漏率满足要求。

4 现场试验验证

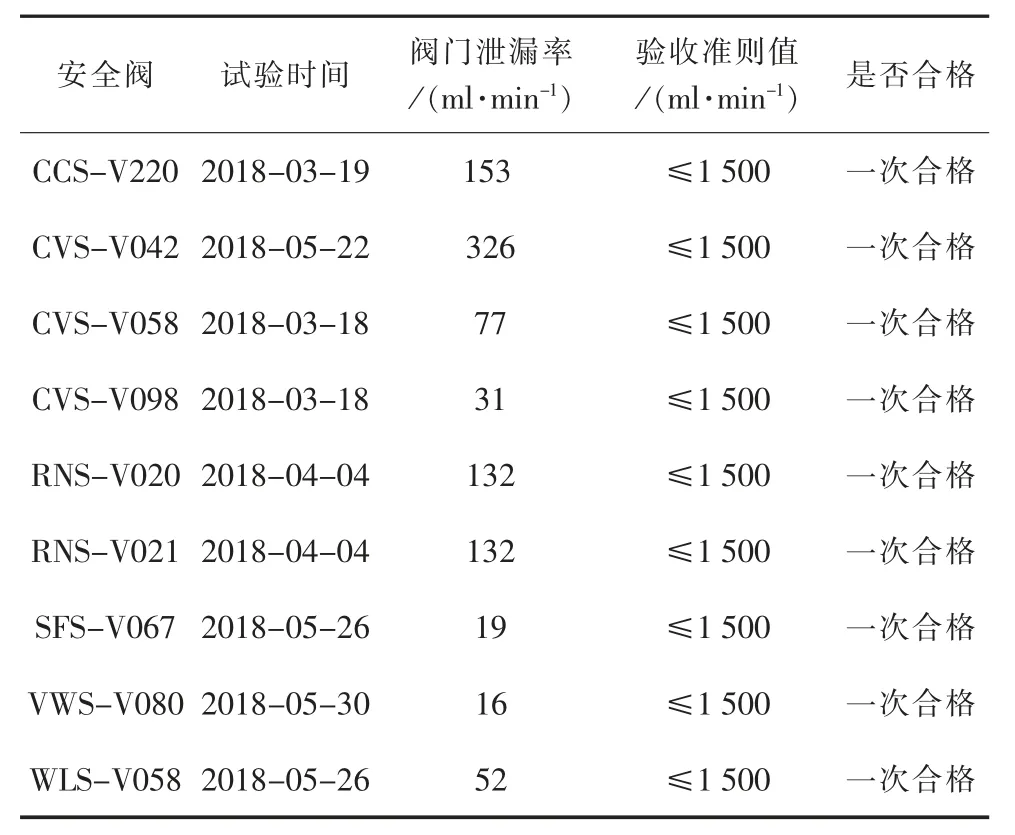

某核电站两台机组装料前需要对所有安全壳隔离阀进行安全壳C 类泄漏率试验的首次定期试验工作。工程师对安全阀创新后的试验方法,在现场进行了验证。 具体的试验结果见表2。

采用创新后的试验方法,在现场进行试验,试验结果均一次合格, 且阀门泄漏率数值普遍比验收准则低1~2 个数量级。此外,试验人员在现场对部分相对可达性较好的安全阀的出口采取涂抹检漏液或者听音检查,进一步辅助试验测量结果,进一步验证了安全阀试验数据的可靠性。

表2 安全阀C 类泄漏率试验数据

通过对两台机组全部9 个安全阀的现场试验验证,证明了创新后试验方法的可行性。

5 试验方法创新的意义

安全阀的C 类泄漏率试验为核安全监督试验,如果改变试验方法,仅在专业内部进行分析、讨论和实践还是不够的。依据核安全监管的要求,对于涉及核安全相关设计的改变, 需要原设计方进行评价和认可。 据此,工程师向设计方发送了澄清需求,最终设计方回复安全阀C 类泄漏率试验方法的创新是可行的,在设计上是认可的,证明了安全阀C 类泄漏率试验方法的创新的“合法性”。

5.1 创新后试验方法优点

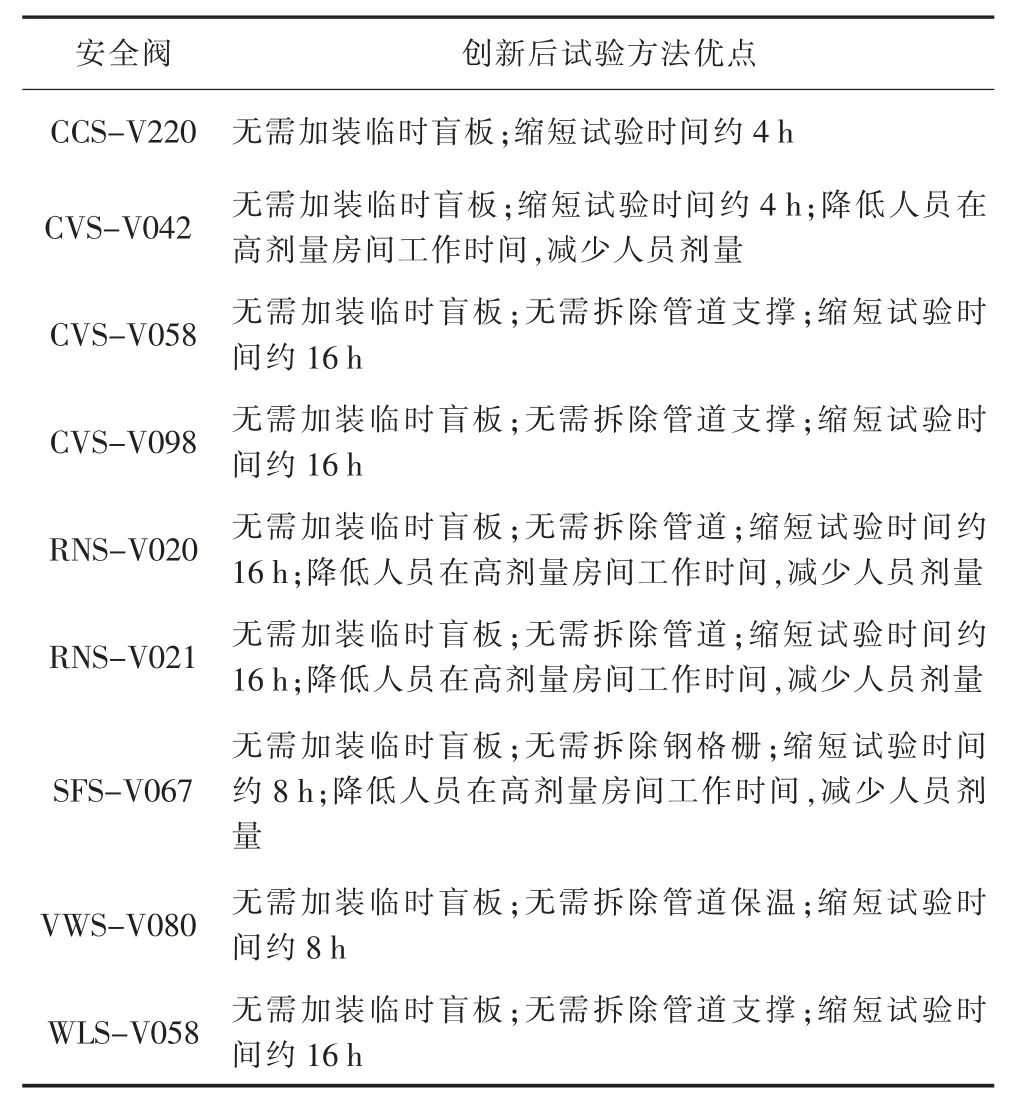

创新后的安全阀C 类泄漏率试验, 可以通过系统现有的疏水排气阀作为试验接口进行试验操作,无需再拆除保温、钢格栅、管道支撑以及管道等现场设备和物项,无需再加装试验临时盲板,现场实施更加简单、方便、快捷,人员接受的剂量会更低,大大降低了试验的难度,缩短了试验工期,为机组大修试验的顺利实施打下了良好的基础。 创新后试验方法的优点如表3 所示。

5.2 提高电厂经济效益

1)缩短大修试验工期共计约104 h。

2)每次大修为电厂节约10 万元(包括人工费、设备采购费)。

3)按照目前试验外委的价格每工日1 450 元/人,每项试验的人员配置4 人,来估算,每次大修节省大修试验的外委费用约8 万元。

4)无需采购试验临时盲板,以及配套的螺栓、垫片,每次大修节省费用约2 万元。

表3 创新后试验方法优点

5.3 提高核电厂安全性指标

1)创新后的试验方法更加可靠,对单个安全壳隔离阀的泄漏率要求更加严格, 有助于电厂提高第三道安全屏障完整性的指标。

2)创新后的安全阀C 类泄漏率试验的现场实施更加简单、方便、快捷,人员接受的剂量会更低,有助于大修集体剂量的降低,维持大修辐射防护指标。

6 结束语

某核电站性能试验工程师创新性地提出了安全阀的C 类泄漏率试验可以由正向打压修改为为反向打压,并从安全阀的结构入手,经过分析、评估、现场试验,验证了创新后试验方案的可行性。 经实践,创新后的试验方法更加可靠, 同时大大降低了现场进行安全阀C 类泄漏率试验的难度。 创新后试验方法的实施有助于提高电厂的经济性, 以及核电厂的安全指标。

本文就某核电站安全阀C 类泄漏率试验方法创新的过程进行了介绍, 并对方法创新过程中的理论分析、以及现场实践过程进行了总结和分享,为机组后续安全壳C 类泄漏率试验的准备和实施提供经验, 并为后续新建第三代核电机组的安全壳泄漏率试验的实施提供参照。