铸造铝合金Al6Si4Cu0.25Mg的制备与热处理工艺

2020-01-02余正平李小丽邓发权

杨 婷,余正平,李小丽,罗 君,邓发权

(贵州理工学院材料与冶金工程学院,贵州 贵阳 550003)

0 引言

铸造铝合金的制备非常的简单,铸造铝合金是用熔融金属液填充铸型型腔,凝固形成的毛坯铝合金。铸造铝合金拥有低的密度,比强度高,耐蚀性好,铸造工艺性能良好,受零件结构设计限制小等优点,由于这些优良的性能使得铸造铝合金具有广阔的应用前景。而经过热处理后的铸造铝合金性能更加优异,针对不同的需求设计不同的热处理参数从而会得到所需要的性能。

1 实验过程

整个实验分为四个步骤:(1)合金设计(按照合金成分算出所需合金原料的质量);(2)熔炼制备;(3)热处理工艺,即固溶处理和时效处理;(4)金相组织观察和力学性能(硬度测试)。研究内容:主要对Al6Si4Cu0.5Mg合金经过固溶(500℃/10 h)之后,时效处理(160℃、180℃、200℃分别时效1、2、4、8、16、24、36 h);分析时效温度和时间对合金组织和显微硬度的影响,(1、4、16+2、8、24+36 h)9个样,21实验条件。最后对在不同条件下的铸铝进行金相组织观察和硬度测试。

1.1 合金设计

本次实验所给出的原料有:高纯铝,Al-50Cu合金,Al-50Si合金,高纯镁,Al-20Ce;元素烧损率:Mg都按照15%的烧损率来配料,其他不变。设计铸锭总质量900 g。元素称量保证质量误差在±2%。按照表1中给出的合金成分计算出所需称量的原料的质量。其所需的各原料质量如表2所示。

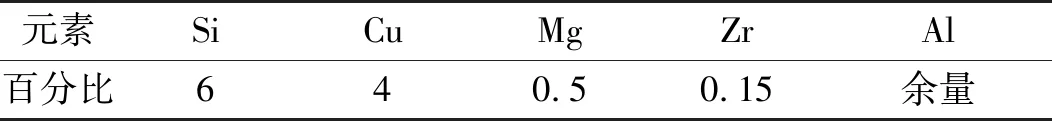

表1 合金成分(wt%,质量百分数)

表2 所需合金原料质量(g)

1.2 合金熔炼

(1)将熔炼炉和熔炼工具清理干净并预热至200-300℃,涂上涂料,然后烘干;

(2)将熔炼制备过程中需要的精炼变质剂、覆盖剂、精炼剂按照所需量分别称量好,在200-300℃下烘干,以便后续使用。

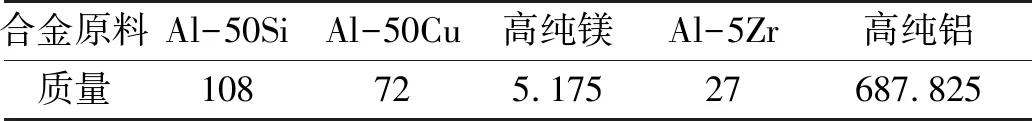

(3)熔炼:首先在之前称量好的原料中将小块状工业纯铝铺于熔炼坩埚底部,之后依次放入Al-50Cu、A1-50Si、A1-50Zr合金,最上面放剩下的纯铝块覆盖,放入熔炼炉内,然后设置750℃的熔炼温度,在此温度下熔炼大约1小时后就会全部熔化。用坩埚夹将熔炼坩埚取出,进行搅拌;放入ZSAB2锶盐变质剂;用钟罩压入铝箔包的Mg,并搅拌均匀,在表面撒上覆盖剂(ZSAJ101A)继续放入炉中保温2 min,取出后采用钟罩将精炼剂压入铝液,顺时针方向搅拌,然后浇注入模具中成型。其熔炼工艺图如图1所示。

图1 熔炼工艺

实验中,将得到的铝合金坯锭用切割机切成9个边长为15 mm的正方体小坯锭,以便后续实验使用。因为同一铸件在不同的部位有厚度的差异也会导致凝固组织和性能的不同[1-2],故切割时尽量在同一部位,以保证组织和性能的一致性。

1.3 热处理工艺

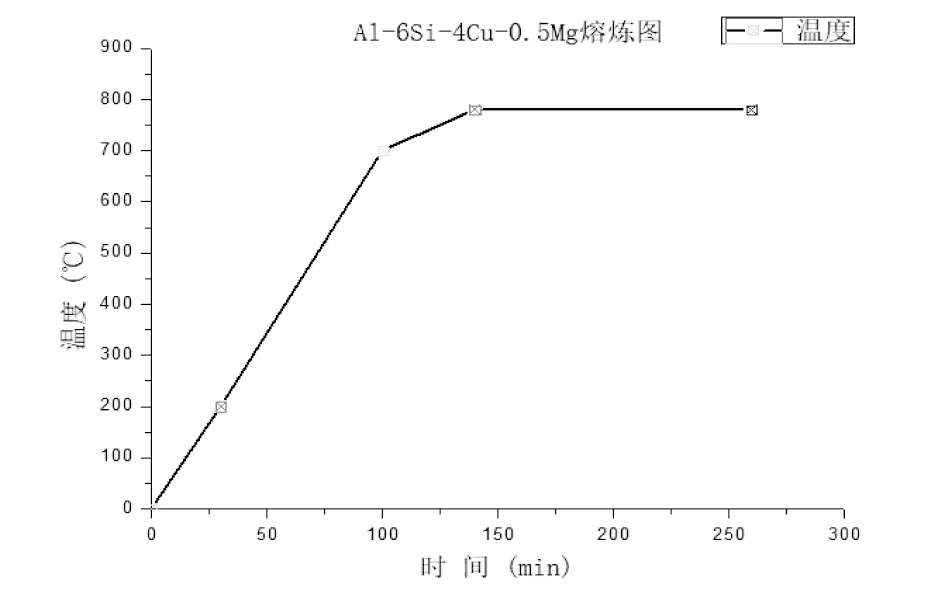

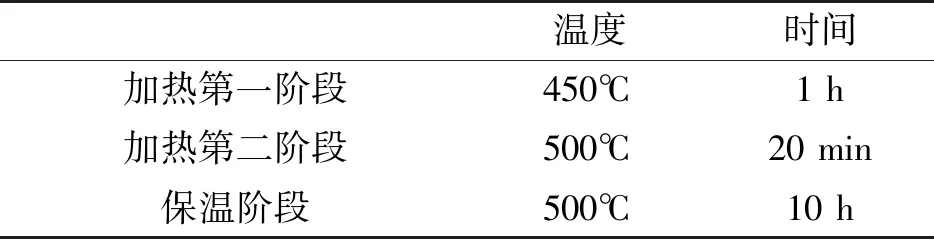

对铸造铝合金进行热处理提高了其力学性能和使用性能。铝合金的强化热处理工艺主要是淬火或淬火加人工时效,即固溶时效强化。固溶处理要求是温度高,时间长,使合金元素在铸造的过程中扩散,完全溶解,从而使形成的平衡β相从溶解相转变为铝基体[3]。溶解度越大,固溶强化效果越大。故热处理方法为将试样置于箱式炉中在500℃时固溶处理10个小时,同时固溶处理时可能会有内应力、畸变和试样淬火开裂的产生,故铝合金在强化后冷却时应该采用水淬以减少上述情况的发生。其固溶处理工艺参数如表3所示。其固溶工艺图如图2所示。

图2 固溶工艺

表3 固溶处理工艺参数

1.4 时效处理

时效处理是指金属或合金在固溶处理、高温淬火或冷加工变形后,在一定的温度或室温下保温,其形状和尺寸不变,而性能随时间变化的热处理过程。本次实验中时效处理温度分为160℃、180℃、200℃三个温度范围,在这三个温度下分别进行1 h、2 h、4 h、8 h、16 h、24 h、36 h七个时间段的时效处理,铸锭切割成为9个样,并分别标注1~9号,程中4、5、6号样时效温度为160℃,1、2、3号样时效温度为180℃, 7、8、9号样时效温度为200℃,每一个温度都要时效1 h、2 h、4 h、8 h、16 h、24 h、36 h,在实验开始时记录样品编号、放样时间和取出样品时间,在时效过程中要随时注意观察保温箱的温度,不要混淆样品编号和所对应的温度。

1.5 金相组织观察和力学性能变化

(1)金相组织观察

在固溶时效处理之后对铸造铝金Al-6Si-4Cu-0.5Mg进行金相磨制,每个时效温度所对应不同的时间段的铸铝都要磨金相,并对其组织拍照留作分析。在金相研磨过程中,砂纸的选择由粗至细。当样品上划痕都在同一个方向时就可以使用抛光机抛去金相表面的划痕,然后用氢氟酸溶液进行腐蚀。需要注意的是,因为铝合金比较软,所以在磨的过程中要控制好力度,以减少砂粒的嵌入,减轻样品表面损伤层的厚度。

(2)力学性能变化

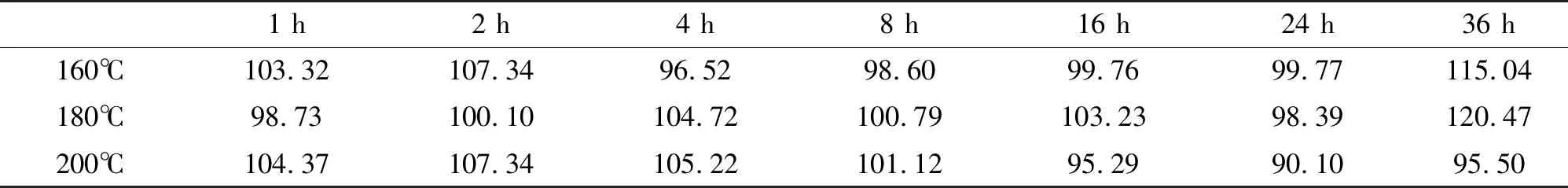

将固溶时效处理后的铸铝Al-6Si-4Cu-0.5Mg进行硬度测试,每个时效温度所对应不同的时间段的铸铝都要用维氏硬度测试硬度,并且每一个试样要测11次硬度,将这11次硬度都记录下来,去掉一个最大值和一个最小值,求其平均值并记录下来。不同的时效温度所对应的不同时间段的平均硬度值如表4所示。

表4 平均硬度值(HV)

2 实验结果分析

2.1 金相组织变化

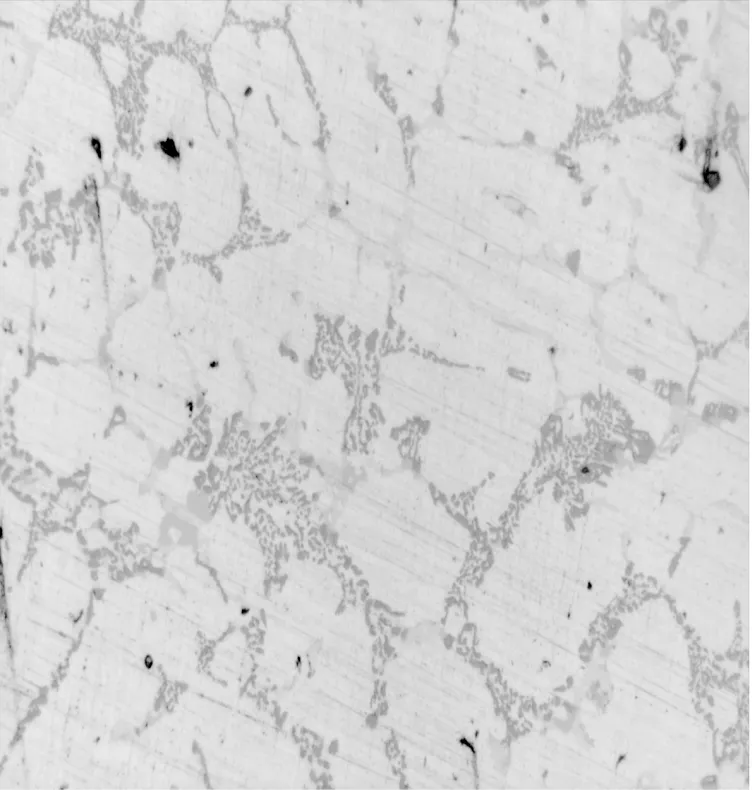

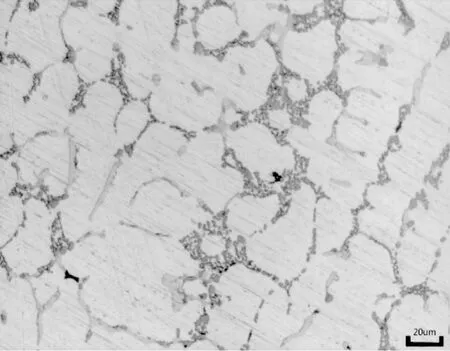

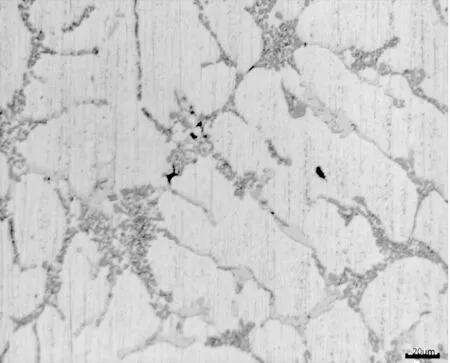

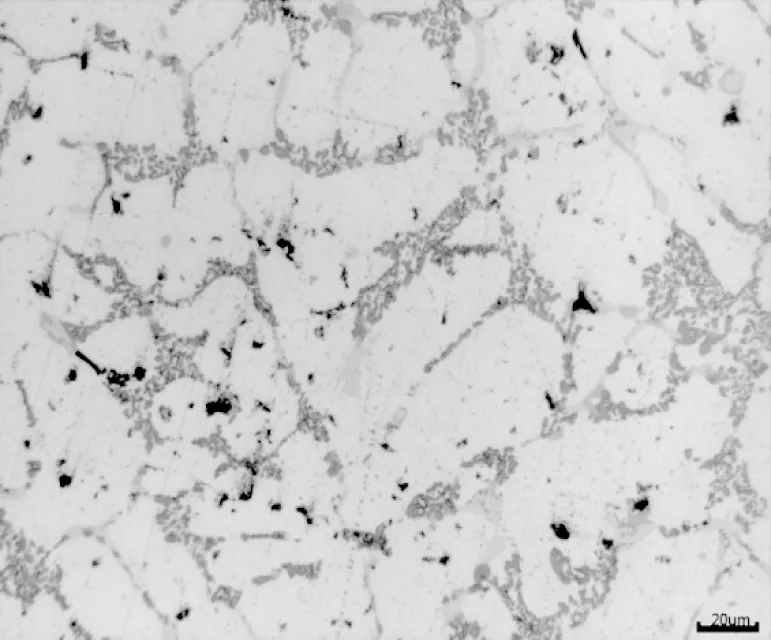

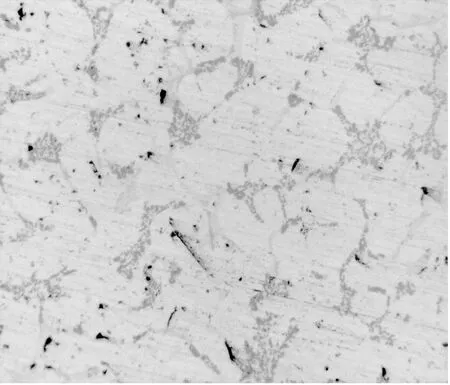

在不同的时效温度对应不同的时效时间,金相组织发生变化。当时效的时间差距很大时其组织有明显变化。当时效温度相同且均为160℃而时间为1 h和24 h时的组织如图3,4所示。当时间相同均为36 h而温度不同时的组织如图5,6,7。当温度相同且均为200℃而时间为1 h和24 h时的组织如图8,9所示。

图4 50×10倍160℃-24 h

图5 50×10倍160℃-36 h

图6 50×10倍180℃-36 h

图7 50×10倍200℃-36 h

图8 50×10倍200℃-1 h

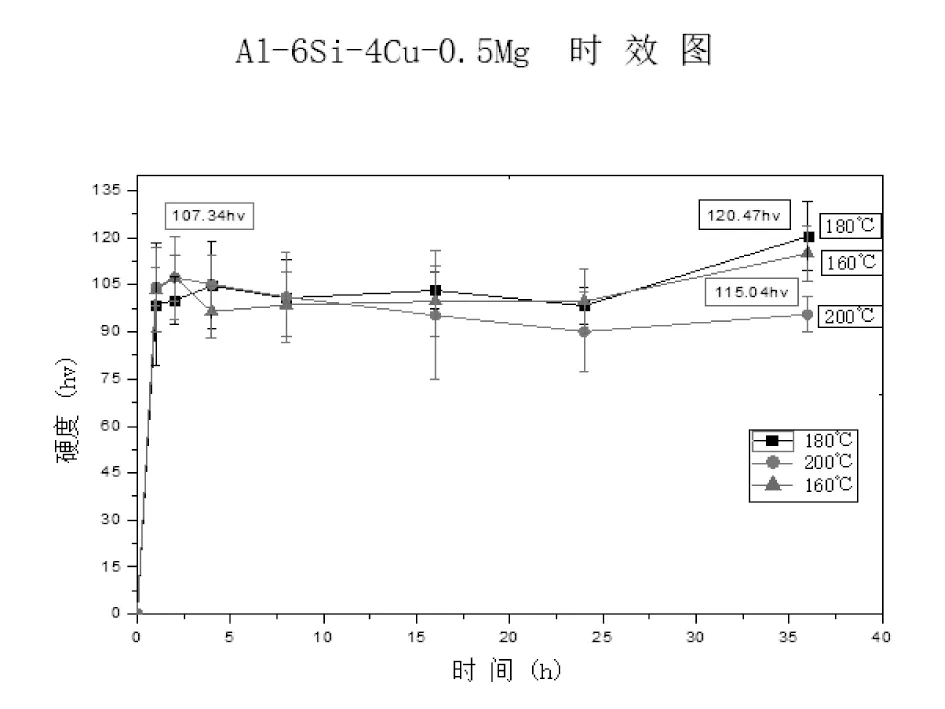

2.2 力学性能变化

根据数据表明:(1)Al-6Si-4Cu-0.5Mg合金随着时效时间的升高,硬度值增大,160℃和180℃下时效36 h可以达到合金的硬度最大值,而200℃时,硬度值在时效2 h达到最大硬度值107.34 HV。(2)当时效温度相同时失效时间越长硬度越高。(3)在整个时效过程中时效180℃/36 h时硬度达到120.47 HV,是最大硬度值,在200℃时效时间24 h时硬度最低,为107.34 HV。(4)当时效时间相同而时效温度升高时硬度概括地讲是随之增大的。

根据时效处理后的平均硬度值(如表4所示),用Origin软件处理实验数据,得到平均硬度值随时效温度和时间的变化曲线,可以清晰地反映出实验数据的变化趋势,如图10是平均硬度随温度-时间变化的Origin变化曲线。

图10 硬度随温度-时间变化的变化图

2.3 影响时效的因素

(1)从淬火到人工时效之间停留时间的影响。铝合金淬火后立即失效比停留时间稍长时强度增高,但塑性反之。

(2)合金化学成分的影响。合金元素能不能在固溶体中溶解决定了合金的时效强化,固溶度的大小随着温度的变化而变化。而热处理过程中有溶解度和固相转变,所以合金化学成分对热处理强化有一定的影响。

(3)固溶处理工艺的影响。良好的时效强化效果就是在得到最大过饱和度的均匀固溶体的同时不产生过热、过烧和晶粒长大,这需要较高的淬火加热温度和长的保温时间,而且在淬火和冷却过程中不析出第二相,否则,析出相在随后的时效处理中会起作用,导致局部不均匀析出,降低了时效强化效果。所以固溶处理工艺的设计很重要,需要制定合适的工艺参数才能使这种情况大大减少或不发生。

3 结语

铸造铝合金具有良好的力学性能、耐腐蚀性能,好的加工铸造性能等。而热处理后的铸造铝合金性能更好,强化效果比较明显,韧性也有所改善,而这几年我们国家对铝合金的需求是日益增长的,可以看出铸造铝合金在未来具有广阔的应用前景。