子弹撞击碳化硼陶瓷复合靶试验与数值模拟研究*

2020-01-02张先锋谈梦婷陈贝贝魏海洋

包 阔,张先锋,谈梦婷,陈贝贝,魏海洋

(南京理工大学机械工程学院,江苏 南京 210094)

陶瓷材料具有高硬度、高抗压强度、低密度等特性,在装甲设计领域备受关注。自Wilkins 等[1]报道了陶瓷复合装甲的应用研究以来,关于陶瓷复合装甲抗弹机理研究的试验及数值模拟技术得到不断发展。

典型陶瓷材料中碳化硼(B4C)陶瓷具有较低的密度(约2 500 kg/m3)和较高的强度(Hugoniot 弹性极限19 GPa),是轻型装甲防护中较理想的抗打击层材料之一。一方面,碳化硼陶瓷受复杂加工工艺的影响性能差异较大,学者们为表征其力学特性及确定其材料参数开展了相关研究[2-3]。另一方面,学者们对碳化硼陶瓷及其复合靶抗长杆弹和制式弹侵彻的机理进行相关研究[4-13]。在碳化硼陶瓷抗制式穿甲弹侵彻方面,Wilkins[7-8]通过用7.62 mm 口径模拟弹代替穿甲燃烧弹,对碳化硼/铝复合靶进行了一系列试验。卢君等[9]通过LS-DYNA 软件对Wilkins 试验结果进行了数值模拟,并分析了能耗过程。孙炜海等[10]对平头弹侵彻不同结构碳化硼/金属复合靶进行数值模拟,分析了约束、厚度匹配对弹道性能的影响。Anderson 等[11]、Gooch 等[12]利用X 射线对侵彻碳化硼过程进行捕捉。

在陶瓷复合装甲设计中,优化各层材料的种类、厚度等结构配置对于复合装甲抗弹性能的提升具有重要意义,是装备轻量化的关键技术之一。目前,关于碳化硼陶瓷复合结构与抗弹性能间关系的研究相对较少,两者的关联机制尚不明确。需要对陶瓷复合靶的面密度、各层厚度对其抗弹性能的影响规律开展研究,探索碳化硼陶瓷复合结构的冲击破坏特性,为该类装甲结构设计提供理论基础和数据支撑。

本文中,以碳化硼陶瓷及其复合靶的抗弹性能为研究对象,开展12.7 mm 口径穿甲燃烧弹(以下简称12.7 穿燃弹)侵彻铝靶及碳化硼陶瓷/铝复合靶的剩余穿深(depth of penetration, DOP)试验。利用动力学有限元软件AUTODYN,建立数值模型并进行可靠性验证。开展12.7 穿燃弹侵彻碳化硼陶瓷/铝、碳化硼陶瓷/聚乙烯(polyethylene,PE)复合靶数值模拟,分析靶板配置、背板厚度及种类对复合靶抗弹性能的影响。探究复合靶结构与以弹道极限速度表征的抗弹性能之间的联系。

1 抗弹性能试验

衡量陶瓷抗侵彻性能最直接有效的方法是弹道试验,目前弹道性能试验方法主要有两种:极限穿透速度法和剩余穿深法。极限穿透速度法通过多次试验,确定弹丸侵彻复合靶板的弹道极限速度(v50)。v50越大,靶体的抗侵彻性能越强。剩余穿深试验利用弹丸侵彻复合靶的侵彻深度与弹丸侵彻基准靶的侵彻深度数据进行对比计算,得到靶板的防护系数。防护系数越高,靶体的抗侵彻能力越强。相对于极限穿透速度法,剩余穿深法因试验能耗小、效率高得到了广泛的应用。

本节中,通过12.7 穿燃弹侵彻2A12 铝合金靶试验,获得DOP 试验基准穿深数据。通过穿燃弹侵彻半无限厚及有限厚的陶瓷/铝复合靶,获得半无限厚复合靶侵彻深度、有限厚复合靶背板隆起量和侵彻后靶体截面形状等参数。结合DOP 基准试验和复合靶侵彻试验的剩余穿深数据获得防护系数,评估碳化硼陶瓷及复合靶的抗弹能力,为数值模拟方法的可靠性验证提供数据支撑。

1.1 试验设计

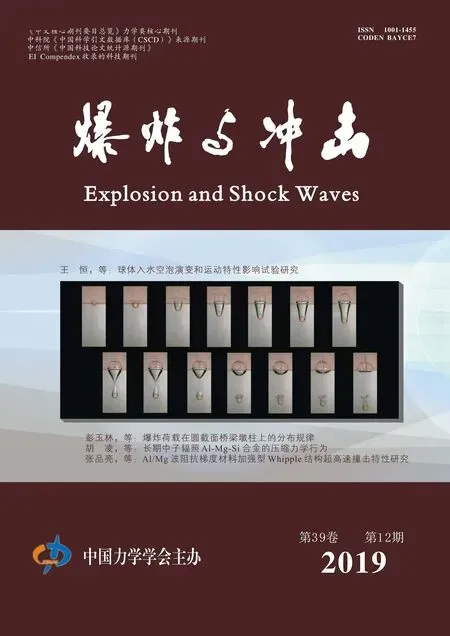

12.7 穿燃弹侵彻基准铝靶、碳化硼陶瓷及其复合靶的试验布置如图1 所示,主要由弹道枪、计时仪、铝箔靶、靶体、靶架和高速录像机组成。图2 为12.7 穿燃弹照片。试验中采用弹道枪发射子弹,多通道计时仪和铝箔靶捕捉子弹速度,并用高速摄影装置观测弹丸姿态、弹丸撞击靶板过程。基准铝靶为2A12 铝合金,靶体尺寸为 ∅ 100 mm×80 mm。

图1 侵彻试验布置Fig.1 Layout of penetration experiment

图2 12.7 mm 口径穿甲燃烧弹Fig.2 A 12.7 mm armor-piercing explosive incendiary bullet

陶瓷/铝半无限靶的结构如图3(a)、(b)所示,铝靶尺寸为 ∅ 160 mm×120 mm,采用陶瓷嵌入铝靶的结构形式。陶瓷材料采用大连金玛硼业科技集团股份有限公司提供的尺寸为100 mm×100 mm 的方形碳化硼陶瓷,厚度为9 mm。陶瓷与铝靶之间采用环氧树脂粘结并通过0.8 mm 厚的垫片控制胶层厚度,以保证靶体结构的一致性。陶瓷/铝有限厚复合靶如图3(a)、(c)所示,通过控制铝背板厚度使复合靶面密度为120 kg/m2。

图3 碳化硼陶瓷复合靶结构Fig.3 Structures of B4C composite targets

1.2 试验结果

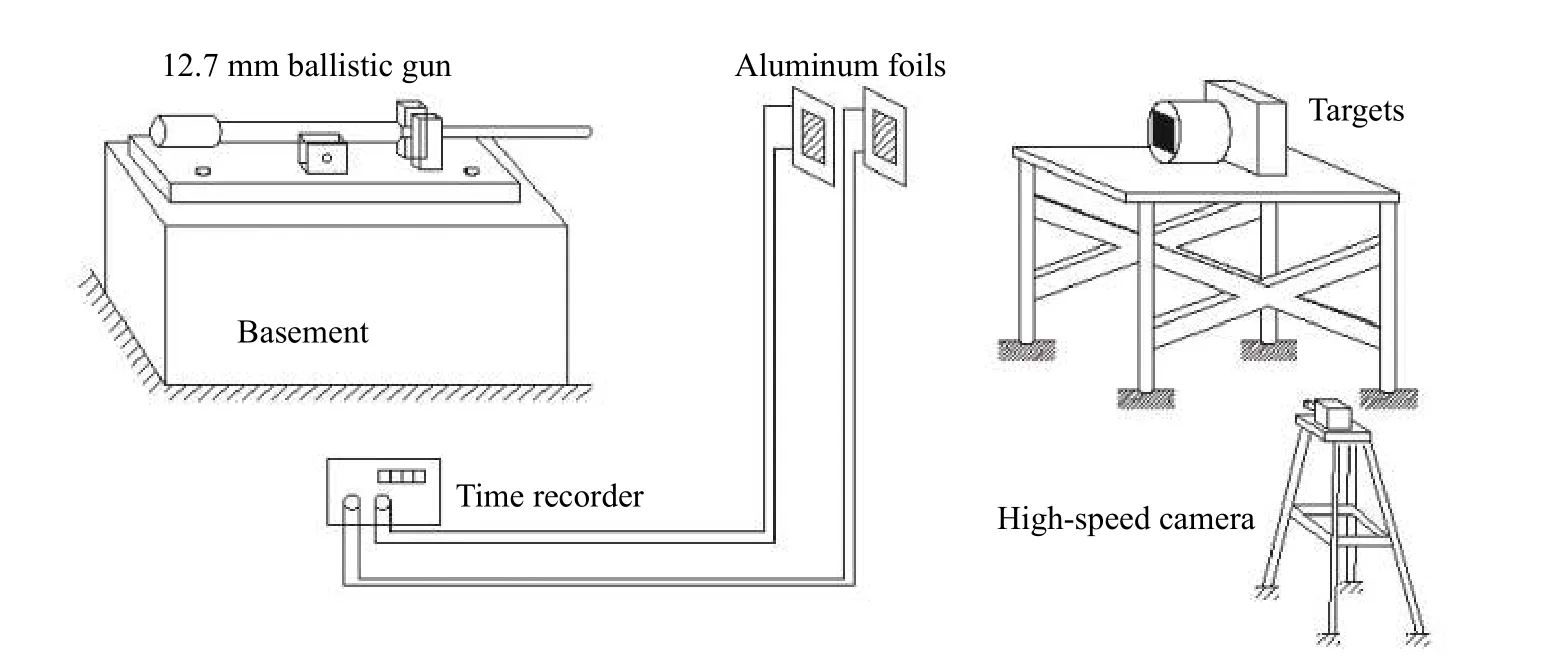

图4 为12.7 穿燃弹侵彻铝靶试验结果的照片。结合图4(a)中高速摄影捕捉的弹丸飞行姿态及图4(c)中靶内弹道形状可知,弹丸飞行稳定性较好,弹丸垂直于靶面着靶进行正侵彻。从图4(b)可以观察到,弹丸侵彻铝靶形成的开孔近似为规则圆形。由于弹丸对靶体材料的挤压,使靶体外表面孔边向外翻出,同时靶体材料径向膨胀产生的周向拉应力使开孔附近出现径向裂纹。侵彻弹道呈现由外到内直径逐渐变小的趋势。侵彻结束后弹体向外弹出。12.7 穿燃弹侵彻基准铝靶的试验结果如表1 所示,可以看出:12.7 穿燃弹发射速度稳定,约为830 m/s;铝靶侵彻深度数据重复性较好,侵彻深度平均值为75.3 mm。

图4 12.7 mm 口径穿甲燃烧弹侵彻铝靶试验结果Fig.4 Experimental results for penetration of an aluminum target by a 12.7 mm armor-piercing explosive incendiary bullet

表1 12.7 mm 口径穿甲燃烧弹侵彻铝靶的试验数据Table 1 Experimental data for 12.7 mm armor-piercing explosive incendiary bullets penetrating into aluminum targets

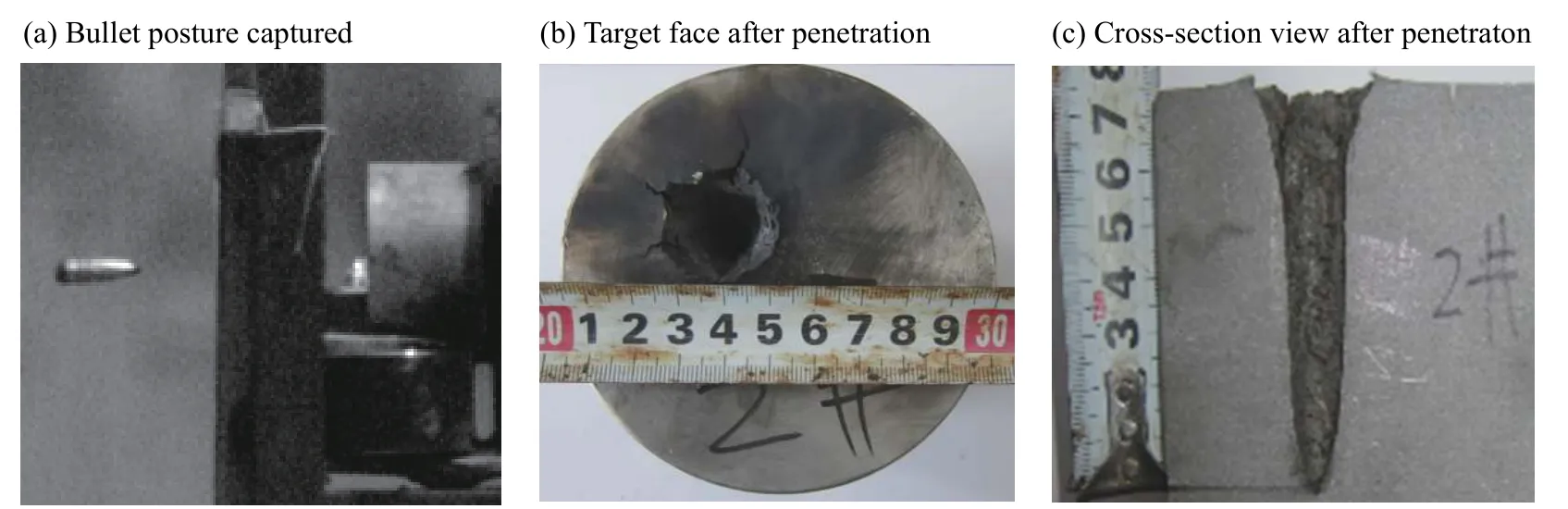

12.7 穿燃弹侵彻陶瓷/铝半无限厚靶试验结果如图5 所示。从图5(a)可以看出,陶瓷材料在受到子弹冲击后破碎并大量飞溅,少量陶瓷因黏结作用仍保留于铝框内。从图5(b)可以观察到,背板中存在深度很浅的不规则多棱锥凹坑,推测其成因为:子弹在撞击过程中产生了破碎,剩余弹体推动弹体碎片和碎裂的陶瓷一起作用于背板。侵彻深度测量结果如表2 所示。

图5 12.7 mm 口径穿甲燃烧弹侵彻陶瓷/铝半无限靶试验结果Fig.5 Penetration of a B4C/aluminum target by a 12.7 mm armor-piercing explosive incendiary bullet

表2 12.7 mm 穿燃弹侵彻陶瓷复合靶的速度和深度Table 2 Velocities and depths of 12.7 mm armor-piercing explosive incendiary bullets penetrating ceramic composite targets

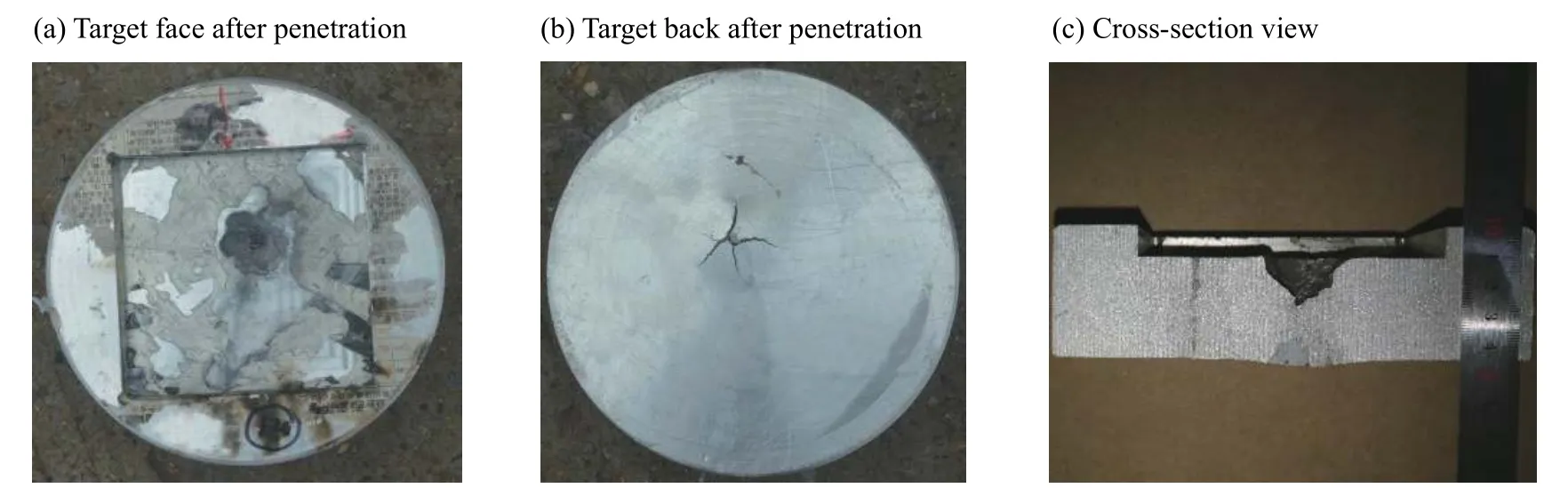

面密度为120 kg/m2的陶瓷/铝有限厚复合靶抗弹侵彻试验结果如图6 所示,12.7 mm 穿燃弹未能穿透复合靶。从图6(a)可以看出,陶瓷层几乎完全崩落,剩余环氧树脂胶留在背板上,背板表面有不规则凹坑, 与侵彻半无限靶现象类似。在弹丸和陶瓷片综合作用下,背板中形成尖锥形弹坑,如图6(c)所示。图6(b)中复合靶背面有隆起,弹丸的挤压和反射拉伸应力波的综合作用下,较薄的背板受力变形,并产生数条径向裂纹。

图6 12.7 mm 口径穿甲燃烧弹侵彻陶瓷/铝有限厚靶试验结果Fig.6 Experimental results for penetration of a B4C/aluminum target by a 12.7 mm armor-piercing explosive incendiary bullet

防护系数α 计算公式为:

式中:ρb为铝靶密度,ρc为陶瓷密度,b为基准铝靶侵深,c为陶瓷厚度,r为复合靶剩余穿深。

由表1~2 可以看出,12.7 穿燃弹对铝靶的侵彻能力很强,侵彻深度达到75 mm。增加碳化硼陶瓷后,弹丸侵彻能力大幅度降低。同时,与有限厚复合靶相比,半无限复合靶将防护系数提高到2 倍以上,由此可知增大背板厚度能显著提升复合靶的抗弹能力。这是因为半无限厚靶板中铝较厚,对于陶瓷面板起到了很好的支撑作用,陶瓷面板能够充分破碎弹体,使得弹丸侵深较小。有限厚靶板中,背板较薄,撞击产生的压缩波在自由面反射形成拉伸波向陶瓷内传播,导致陶瓷受到较大的拉伸应力,加剧陶瓷破坏,使陶瓷面板无法更好地发挥抗弹性能,因此弹丸在铝背板上的侵彻深度较大。

2 抗弹性能的数值模拟方法及可靠性验证

为探究碳化硼陶瓷和两种背板材料形成的复合结构与抗弹性能之间的关系,在验证数值模拟方法可靠性基础上,建立了12.7 穿燃弹侵彻典型陶瓷/铝、陶瓷/PE 结构有限厚复合靶的数值模型。利用弹道极限速度评估靶板抗弹能力,并通过靶板弹道极限速度、侵彻过程弹丸速度曲线等特征量,分析复合靶各层厚度、背板种类等结构特性与抗弹性能的关系。

2.1 数值模拟模型及算法

通过测绘结构和查阅资料等方式获得12.7 穿燃弹弹体结构参数,并在AUTODYN 软件中进行建模。弹靶侵彻模型采用拉格朗日(Lagrange) 2D 轴对称算法,数值模型如图7 所示。靶体采用渐变网格,网格大小设置为加密处长度方向0.3 mm、直径方向0.2 mm。在半无限靶体弹道方向末端边缘添加固定约束,以模拟靶板固定方式。12.7 穿燃弹数值模型如图8 所示。经过试验验证,燃烧剂对侵彻深度影响较小,因此忽略。

图7 12.7 mm 穿燃弹侵彻陶瓷/铝半无限靶数值模拟模型Fig.7 The numerical simulation model for a 12.7 mm armorpiercing explosive incendiary bullet penetrating into a semi-infinite ceramic/aluminum composite target

图8 12.7 mm 穿燃弹体数值模拟模型Fig.8 The numerical simulation model for the 12.7 mm armor-piercing explosive incendiary bullet

2.2 材料本构模型及参数

弹靶侵彻模型中主要涉及的材料有弹丸材料(包括弹芯、铅套和披甲)、碳化硼陶瓷、环氧树脂和2A12 铝合金。其中弹芯材料为T12A 工具钢,披甲为F11 覆铜钢,弹体靶体中金属材料均采用JC 本构模型[14]:

该模型能够较好地描述材料的应变率强化效应和温度效应,被广泛应用于商业有限元软件[14]。12.7 穿燃弹弹体材料参数均来源于文献[15]。现有的2A12 铝合金参数差异性大[16-18],因此,本文中对2A12 铝合金开展动静态材料力学性能试验,通过拟合试验数据获得相关本构参数。数值模拟材料参数如表3 所示,表中ρ 为材料密度。

表3 12.7 mm 穿燃弹与后效铝靶材料本构参数Table 3 Parameters of the JC constitutive model for the 12.7 mm armor-piercing explosive incendiary bullet and the witness target

陶瓷作为典型的脆性材料,具有破坏应变小、破坏过程时间短、初始材料缺陷敏感性强、压力敏感性强等特点。Johnson 等[19]建立了JH 本构模型并在此基础上改进,提出了损伤积累的JH2 模型,通过大量试验及数值模拟相结合的方式确定了本构参数。该模型考虑了材料的应变、应变率、承受压力与等效应力之间的关系[19]:

表4 碳化硼陶瓷材料本构参数Table 4 Parameters of the constitutive model for B4C

环氧树脂胶层属于高聚物材料,参数采用AUTODYN 材料库线弹性材料模型,并结合静、动态力学性能试验补充了强度项,PE 采用AUTODYN 材料库自带冲击波状态方程[20]:

式中:u为波速;c0为材料初始声速;s为线性声速系数;up为粒子速度;p为压力,pH为Hugoniot 状态下的压力;Γ 为Grüneisen 系数;e为系统能量,eH为Hugoniot 状态下的系统能量; η =1−V/V0,V为比容,V0为初始比容。添加简易JC 模型(式(2)),PE 的密度为970 kg/m3,Grüneisen 系数为1.64,初始声速为2 901 m/s,剪切模量为2.6 GPa,屈服强度为41.3 MPa。

2.3 数值模拟方法可靠性验证

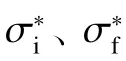

基于试验结果对数值模拟方法进行可靠性验证。根据试验数据,数值模拟中12.7 穿燃弹侵彻速度为830 m/s。子弹侵彻碳化硼/铝半无限及有限厚靶数值模拟过程如图9~10 所示。从图中可以看出,子弹披甲开始接触陶瓷层时,由于披甲强度较低且内部近似为中空结构,极易向内变形,披甲对陶瓷造成损伤较小。当穿甲弹弹芯接触陶瓷时,陶瓷开始产生明显损伤破坏,陶瓷裂纹由弹芯尖逐渐向周围扩展并形成陶瓷锥,同时弹芯受到陶瓷面板阻力产生镦粗变形。弹丸继续侵彻背板时,弹丸变形后的头部与陶瓷碎片作用在背板上产生尖锥形弹坑。侵彻有限厚靶时,由于背板较薄,侵彻过程中背板产生变形并向后隆起。

图9 12.7 mm 穿燃弹侵彻陶瓷/铝半无限靶损伤演化过程Fig.9 Damage evolution of a 12.7 mm armor-piercing explosive incendiary bullet penetrating into a semi-infinite ceramic/aluminum composite target

图10 12.7 mm 穿燃弹侵彻陶瓷/铝有限厚靶损伤演化过程Fig.10 Damage evolution during penetraion of a 12.7 mm armor-piercing explosive incendiary bullet into a finite ceramic/aluminum composite target

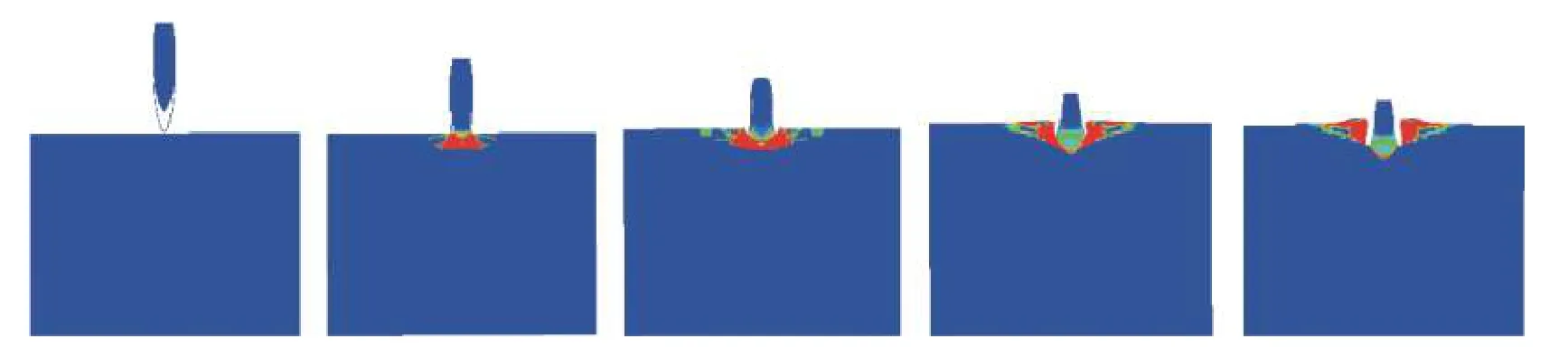

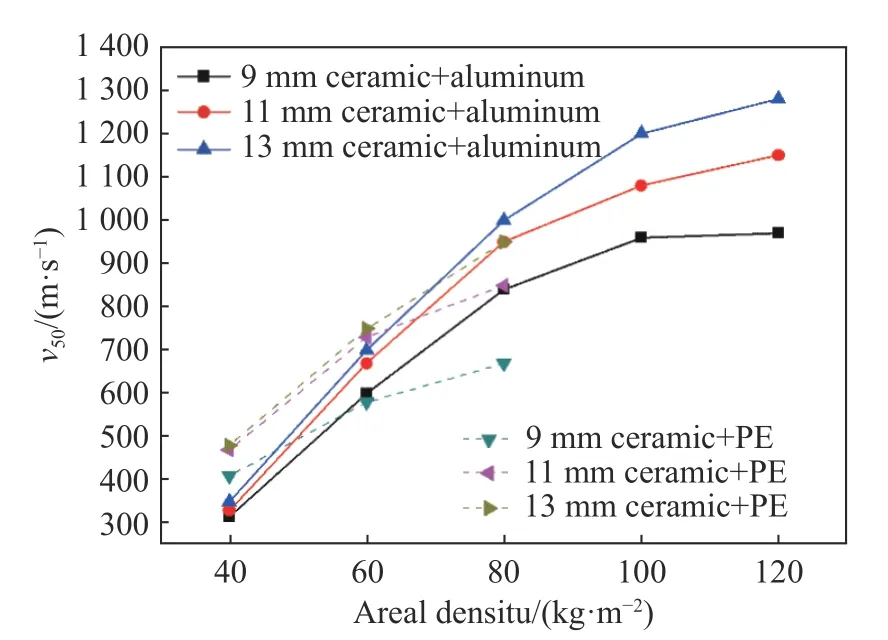

数值模拟结果与试验结果的对比如图11 所示,数值模拟得到的靶体截面形态、侵彻深度和背板隆起量与试验现象均相符。数值模拟中碳化硼陶瓷半无限复合靶侵深为7 mm;120 kg/m2面密度碳化硼陶瓷复合靶侵深为18 mm,背板隆起量为2.5 mm。试验得到的碳化硼陶瓷半无限复合靶侵深为5.5 mm;120 kg/m2面密度碳化硼陶瓷复合靶侵深为21 mm,背板隆起量为3.2 mm。可见,数值模拟获得各项数据与试验结果误差较小,证明了数值模拟方法和参数的可靠性。

图11 12.7 mm 穿燃弹侵彻不同靶体的试验与数值模拟结果的对比Fig.11 Comparison between experimental and numerical simulation results for 2.7 mm armor-piercing explosive incendiary bullets penetrating into different targets

3 抗弹性能影响规律的数值模拟

3.1 复合靶结构配置与数值模拟结果

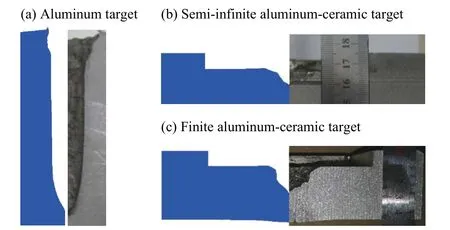

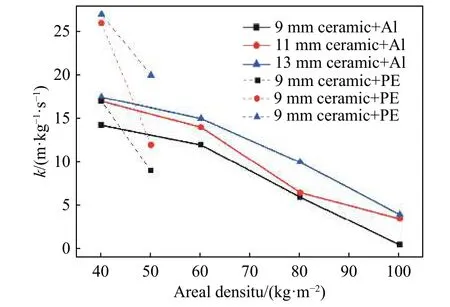

在验证数值模拟方法可靠性的基础上,研究碳化硼/铝、碳化硼/PE 有限厚复合靶的抗弹性能与靶结构的关系。分别建立陶瓷厚度为9、11、13 mm 时,复合靶总面密度为40、60、80、100、120 kg/m2的陶瓷/铝复合靶板抗12.7 穿燃弹侵彻有限元模型;建立陶瓷厚度为9、11、13 mm 时,复合靶总面密度为40、50、60 kg/m2的陶瓷/PE 复合靶板抗侵彻模型。通过调整子弹侵彻速度获得靶板弹道极限速度。建模方法同2.1 节,并在有限厚复合靶径向边缘增加固定约束。数值模拟得到的弹道极限速度与靶板面密度的关系如图12 所示。面密度为40、120 kg/m2的碳化硼/铝复合靶侵彻过程中弹丸能量-时间曲线分别如图13(a)、图13(c)所示,相应侵彻系统能量-时间曲线分别如图13(b)、图13(d)所示,其中能量比E*=E/E0,E为弹丸动能,E0为弹丸初始动能。

图12 弹道极限速度与靶板面密度的关系Fig.12 Relation between ballistic limit and areal density of target

从图13(a)中可以看出,弹丸的能量历程曲线可以根据曲线斜率及数值模拟中靶板损伤演化大致分为3 个阶段。在弹丸第1 个速度拐点之前为陶瓷损伤积累阶段,该过程中弹芯在侵彻过程中逐渐变形且速度下降很快,陶瓷锥逐渐形成。在曲线拐点处陶瓷中心完全损伤区域面积达到最大,且在后续侵彻过程中几乎不会扩展。从图13(b)可看出,在该阶段陶瓷层能量迅速上升并达到稳定;曲线中第1 个拐点到第2 个拐点之间部分为背板变形阶段,完全形成的陶瓷锥碎片和弹丸一起作用于背板,背板变形吸能。图13(b)中该阶段背板能量迅速上升,弹丸能量下降速度低于陶瓷损伤积累阶段,而背板较好的变形能力使得该阶段持续时间较长。陶瓷厚度越大,背板变形阶段弹体速度下降越快;后续阶段为停止侵彻并回弹阶段,此时弹丸侵彻能力发挥完毕并开始回弹。从图13(a)、图13(c)中可以看出,在40~120 kg/m2面密度结构下,不同厚度陶瓷的复合靶第一阶段结束时间相近,而第2 阶段结束时间有较大差异。这表明陶瓷锥形成时间与陶瓷厚度无关。

3.2 背板厚度对抗弹性能的影响

将弹道极限速度v50对面密度ρa求导,本文中把所得量设定为弹道极限速度增率k,即:

它是衡量增大背板厚度使得面密度增长对于靶板抗弹性能提升的贡献的量。分别对铝背板、PE 背板复合结构计算k值如图14 所示。从图14 可看出两种背板结构的k值均单调下降。这表明,背板达到一定厚度阈值时,增大背板厚度无法显著提升靶板的抗弹性能。可见,在相同陶瓷厚度的情况下,随着背板材料厚度的增大,弹道极限速度增高趋势逐渐减缓,表现出增大背板厚度对于提升靶板抗弹性能的效率逐渐降低。

图14 陶瓷/铝及陶瓷/PE 复合靶k 值Fig.14 k values of ceramic/aluminum and ceramic/PE composite targets

对比面密度为40 和120 kg/m2的复合靶抗侵彻过程能量-时间曲线可看出,随着复合靶面密度的提高,侵彻过程中弹丸能量曲线阶段性区分较模糊,能量曲线下降平滑。对比损伤形成时间,相同面密度、不同陶瓷厚度的靶板陶瓷锥形成时间仍然近似。侵彻120 kg/m2面密度靶体的弹丸初始能量较侵彻40 kg/m2面密度靶体靶体的弹丸初始能量高,而各个阶段持续时间都明显缩短,弹丸速度整体下降较快。这说明:较厚背板对于陶瓷的支撑能力增强,提高了靶体刚度,弹丸侵彻过程中受到陶瓷面板的阻力更大,陶瓷与弹丸接触时间增长并充分使弹体变形,同时增强了背板承接陶瓷锥及碎片的能力,较薄背板结构无法为陶瓷提供良好的支撑;在背板厚度不同、其余工况相同的算例中,观察到薄背板靶体陶瓷内弹道线方向质点速度明显高于厚背板靶体陶瓷内弹道线方向质点速度,表明了陶瓷受到的拉伸应力更高,遭受的破坏更严重,此规律与试验结果所得规律一致。

3.3 陶瓷厚度对抗弹性能的影响

相同面密度、不同陶瓷厚度结构靶体的弹道极限速度如图15 所示。可以看出,复合靶具有相同面密度、相同背板材料的配置下,陶瓷厚度较大的结构抗弹性能要优于陶瓷厚度较小的结构。表明在该陶瓷厚度范围内,陶瓷厚度对于抗弹性能的影响要大于同面密度背板,且这种差异随着背板材料厚度的增大而逐渐增大。即足够厚度的背板与陶瓷面板形成较好的匹配结构时,陶瓷抗弹性能被更好的发挥。从图13(b)、13(d)可看出,陶瓷层总能量吸收要小于铝背板层,弹丸在侵彻陶瓷层阶段的能量下降迅速,且陶瓷越厚弹丸能量下降越迅速,表明弹丸受到阻力较大,陶瓷层迫使弹丸变形消耗弹丸自身能量作用明显。弹丸回弹阶段陶瓷层厚度越大,弹丸回弹能量越大,回弹速度越高。

图15 不同陶瓷厚度复合靶的弹道极限速度Fig.15 Ballistic limit velocities of composite targets with different ceramic thickness

从图14 可看出,陶瓷层较厚结构的k值要明显高于薄的陶瓷结构,在图12 中表现为较厚陶瓷结构的弹道极限速度曲线达到“平缓段”在曲线较后位置。表明较厚陶瓷结构到达背板厚度阈值的面密度较大,提升抗弹性能的空间更大。

3.4 背板种类对抗弹性能的影响

对比图12 中铝背板结构和PE 背板结构侵彻结果曲线可以看出,靶板总面密度相同且较低时,PE 背板结构抗弹性能要优于铝背板结构。随着背板厚度(面密度)增加,铝背板结构抗弹性能逐渐赶超PE 背板结构。对比图14 中两者k值可看出,在低面密度阶段PE 背板结构k值较高;当陶瓷层厚度不变,复合靶总面密度增加时,PE 背板结构比铝背板结构k值下降速度更快导致前者较快达到弹道极限速度增长阈值。

从防护一定速度弹丸侵彻的角度来看,当陶瓷面板厚度相同,弹丸侵彻速度较低时,PE 背板结构所需要的面密度较低,该类结构抗弹性能较为优秀;而弹丸速度较高时,铝背板结构所需要的面密度较低,该类结构更利于防护高弹速侵彻。分析上述现象,背板材料较厚时,弹丸和背板之间的作用机制由薄背板时的拉伸破坏转化为先拉伸、后侵彻的破坏形式,如图16 所示。PE 板抗压强度低于铝合金,作为背板时主要破坏形式为拉伸破坏。同面密度PE 材料在抗侵彻性能上要远小于铝材料,当PE 达到一定厚度,再增加其厚度对于抗拉伸破坏性能提升较小。因此在背板厚度不断增大时,铝背板结构能表现出更好的抗侵彻性能。

图16 薄背板下的拉伸破坏和厚背板下的拉伸-侵彻破坏Fig.16 Tension failure in thin back layer and tension-penetration failure in thick back layer

4 结 论

基于12.7 mm 穿燃弹侵彻碳化硼陶瓷/铝复合靶试验,建立和验证了12.7 mm 穿燃弹侵彻不同结构配置的陶瓷/铝、陶瓷/PE 复合靶数值模型。通过数值模拟获得不同陶瓷复合靶体结构的弹道极限速度,并分析了复合靶结构与抗弹性能之间的关系,得到的主要结论如下。

(1)相同靶体面密度的条件下:增大陶瓷层厚度对复合靶板抗弹性能提升较大,复合靶面密度越大,厚陶瓷复合靶优势越明显;弹丸在陶瓷损伤积累阶段速度下降最快,陶瓷厚度越大,弹丸速度下降越快,回弹速度越大。

(2)靶体陶瓷厚度相同的条件下:直至背板厚度阈值,复合靶板抗弹性能随着背板材料厚度的增大而提高,对靶板抗弹性能的提升效率在逐渐降低;面板陶瓷厚度越大,背板厚度阈值越高,弹丸侵彻厚背板复合靶速度下降更快。

(3)随靶体面密度增大,同面密度陶瓷/铝结构抗弹性能逐渐强于陶瓷/PE 结构。陶瓷/PE 结构适合抗低速弹侵彻,陶瓷/铝结构适合抗高速弹侵彻。

(4)低面密度复合靶侵彻过程中弹丸能量曲线3 个阶段分界线明显,较高面密度复合靶分界线较模糊。靶体面密度相同时,侵彻陶瓷阶段结束时间相同,即陶瓷锥的形成时间相同。