天台山隧道陡坡双斜井有轨运输系统设计与优化

2020-01-01潘少康杨磐石

罗 刚, 潘少康, 2, *, 杨磐石, 周 佳, 刘 畅

(1. 长安大学公路学院, 陕西 西安 710064; 2. 广西新发展交通集团有限公司, 广西 南宁 530029;3. 中交二公局第三工程有限公司, 陕西 西安 710016)

0 引言

在特长隧道的修建和运营过程中,斜井可增加工作面提高施工速度、分段通风降低运营成本而扮演着重要的角色[1],但陡坡斜井使得无轨运输难以实现,而需设置一套有轨运输系统辅助施工。

铁路隧道方面,张海超等[2]以木寨岭隧道3号和4号斜井为研究对象,从断面优化和设备选配2方面进行探讨,提出主副井断面选择方法; 李昌[3]对象山隧道的井底车场布置进行了优化,设置的抽排系统解决了反坡排水的问题; 郭得福等[4]从缓坡斜井和陡坡斜井2方面对斜井的快速施工做了论述; 钟有信等[5]则对井底渣舱的施工、井底转载系统和安全技术措施进行了研究。然而,关于特长大断面公路隧道斜井的有轨运输研究仍然缺乏,在实际建设过程中需要参考煤矿和铁路隧道斜井的研究成果。

天台山特长隧道1号斜井左右线坡度分别为22°和20°,按照JTG 3370.1—2018《公路隧道设计规范 第一册 土建工程》[6]的规定: 当斜井的倾角在7°~25°时,不宜采用无轨运输,可用轨道矿车提升。本文依托该工程,探讨长距离陡坡双斜井的有轨运输设备选型和校核、斜井场地布置、运输方案优化等,旨在丰富公路隧道斜井的设计、施工经验,以期为同类工程提供借鉴。

1 工程概况

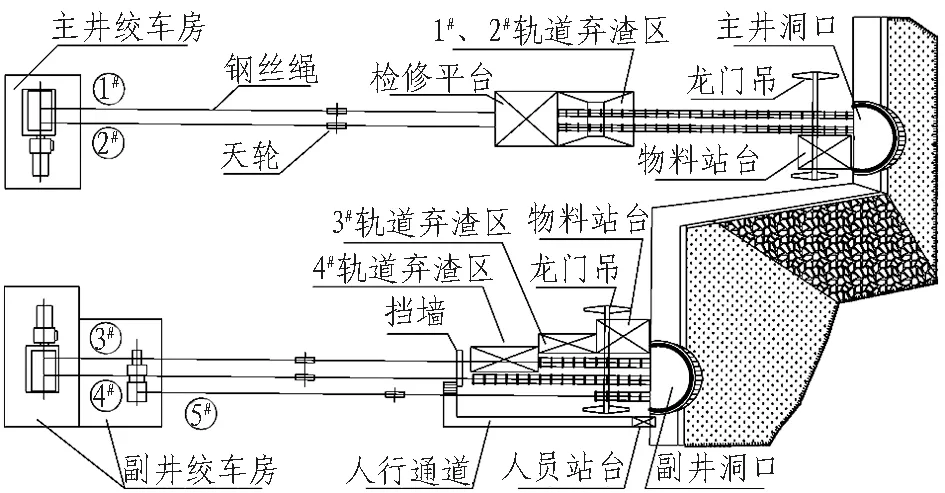

宝坪高速秦岭天台山特长隧道全长15.5 km,为双向6车道隧道,开挖断面127 m2,属于特大断面隧道[7]。主洞采用钻爆法施工,以1号斜井为施工通道承担主洞3.2 km的施工任务,采用斜井有轨运输系统与主洞无轨运输相结合,运送弃渣、施工材料和人员。主洞与斜井的位置关系见图1。

图1 主洞与斜井的位置关系

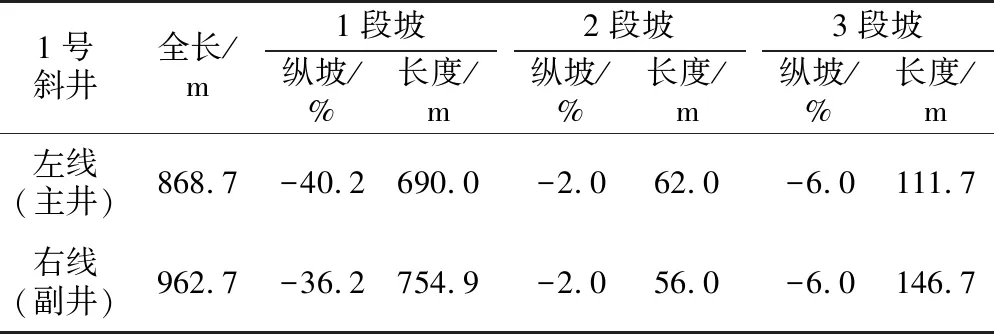

1号斜井分为送风井(主井)和排风井(副井),井口和井底均设置渣舱便于快速装卸渣,斜井概况如表1所示。主井设置1#、2#轨道配备双滚筒绞车用于弃渣运输; 副井设置3#、4#轨道配备双滚筒绞车主要作为材料通道,绞车类型均为地面缠绕式,天轮为固定天轮。由于建设规模大且工期紧,材料通道空闲时也用于出渣,以提高生产效率。5#轨道配备单滚筒绞车作为人车专用通道。除5#轨道所需提升功率较小外,其他轨道设备基本一致。轨道为P50钢轨,轨距为0.9 m,轨枕采用Ⅰ类木枕,纵向间距0.7 m,井身每隔15 m设直径为120 mm的地辊,井口变坡点每隔8 m设直径为320 mm的大地辊。

表1 斜井概况

2 设备配置

有轨运输系统的提升设备主要包括矿车、钢丝绳、绞车以及天轮等。

2.1 矿车、罐车

2.1.1 矿车选型

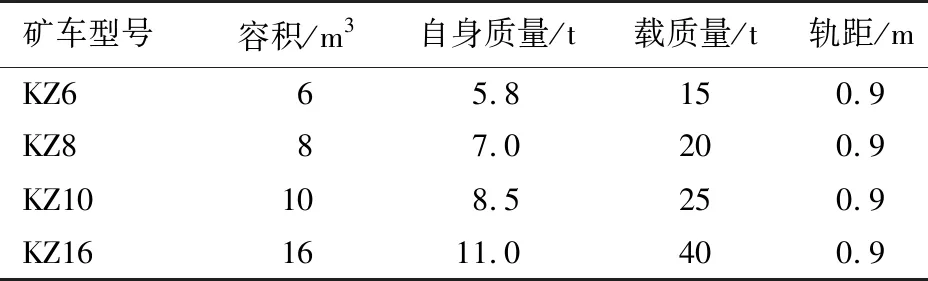

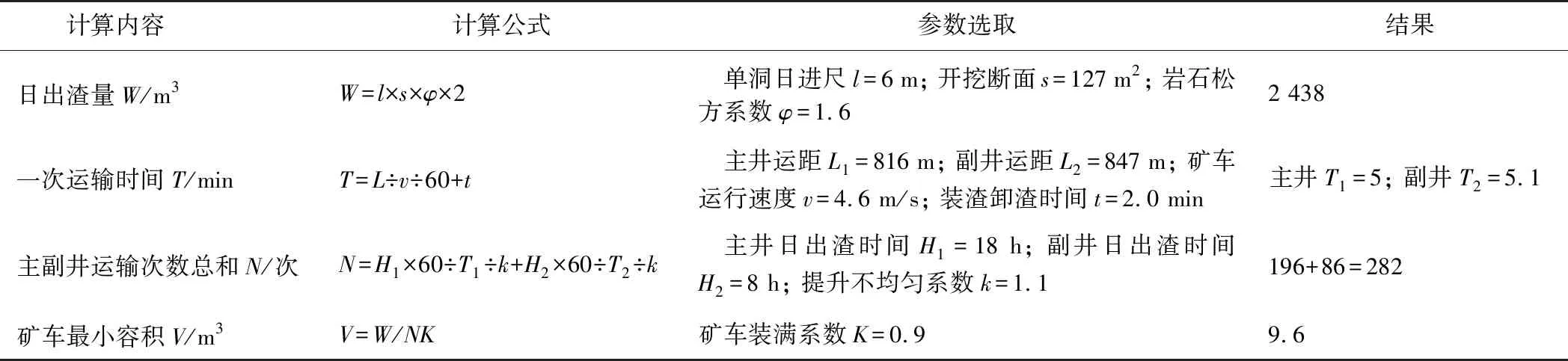

提升矿车主要用于出渣和材料运输,而材料运输方量远小于出渣量,因此矿车容量的选用主要取决于主洞弃渣运量。为便于卸渣,选用曲轨侧卸式矿车(见图2),常用规格参数见表2。通过表3的计算,选用10 m3的矿车可满足运输要求。

图2 现场曲轨侧卸式矿车

表2 曲轨侧卸式矿车参数[2]

2.1.2 罐车选型

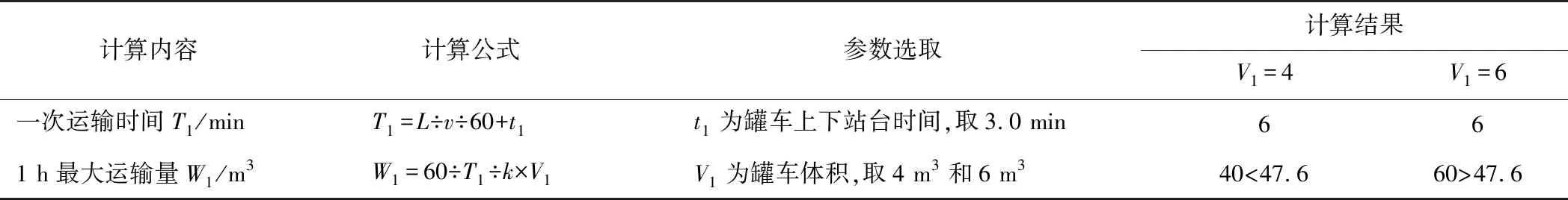

副井中混凝土的运输方式是轨行式罐车运输,大型机具由矿用板车运至井下组装。罐车选型计算依据为: 主洞开挖段按设计Ⅴ级围岩,二次衬砌混凝土按15 m3/m计算,据经验,双洞二次衬砌浇筑12 m/d,共耗混凝土180 m3,浇筑时间为10 h,平均浇筑18 m3/h; 设计仰拱混凝土8.9 m3/m,施工速度10 m/d,共计89 m3,3 h浇筑完成,平均浇筑29.6 m3/h。因此,副井混凝土最大运量为: 18+29.6=47.6 m3/h。通过表4的计算,应选用6 m3罐车。

表3 矿车选型计算

表4 副井运输量计算

2.2 钢丝绳

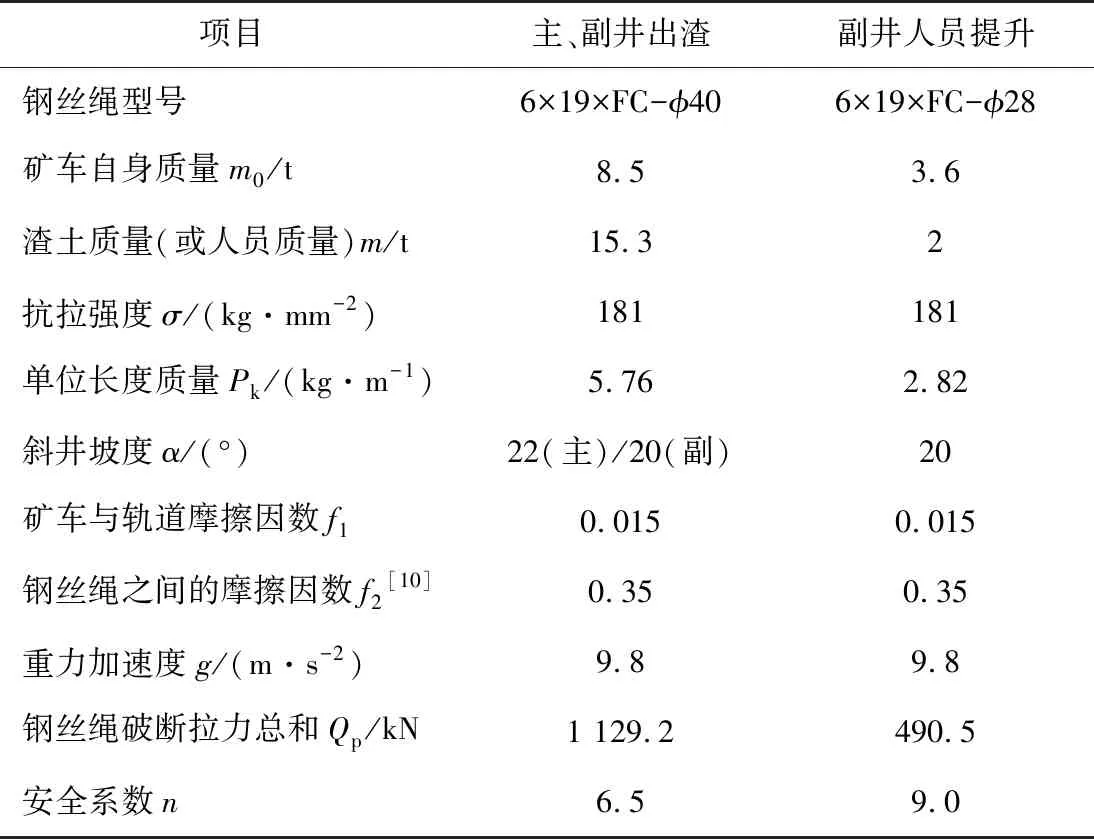

首先,拟选钢丝绳型号并计算其单位长度质量是否满足要求。因钢丝绳在使用过程中受拉应力、挤压应力和弯曲应力等的综合作用,所以需依据《煤矿安全规程》[8]对提升钢丝绳进行安全系数校核,具体按最大静载荷计算,提升人员和物体时,安全系数分别不小于9.0和6.5。钢丝绳相关参数参考GB/T 20118—2017《钢丝绳通用技术条件》[9],人车(20人)自身质量3.6 t,单人质量按100 kg计。校核参数见表5,通过表6的验算,主、副井所用钢丝绳均满足要求。

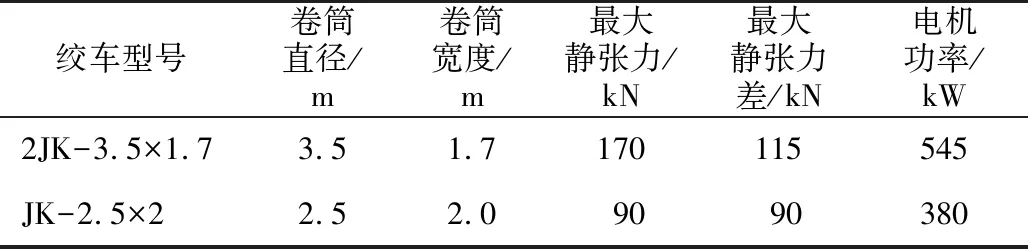

2.3 绞车

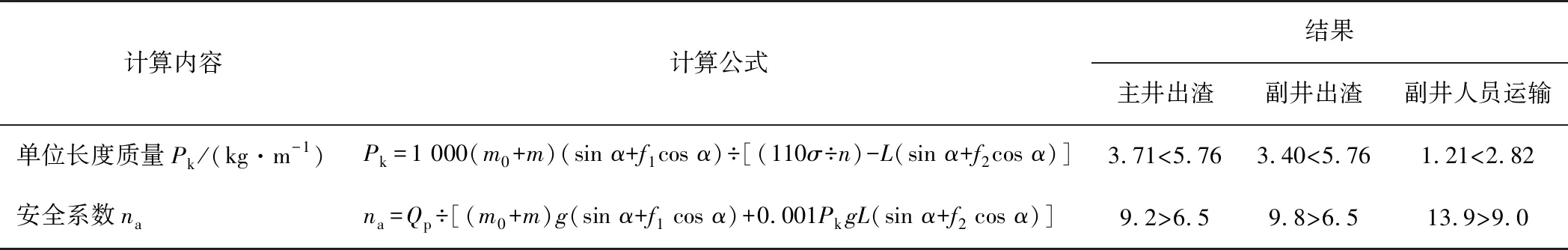

绞车是斜井有轨运输系统的核心设备,必须具备足够的负载能力和驱动能力才能保障施工的顺利进行。本项目共设5条轨道,配置2台双滚筒绞车和1台单滚筒绞车。绞车校核流程如图3所示。

表5 钢丝绳校核参数

表6 钢丝绳验算

2.3.1 拟定绞车型号

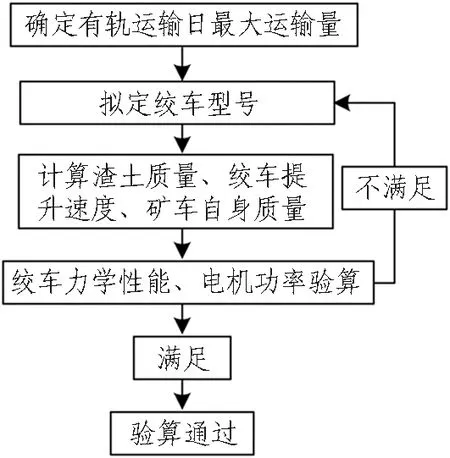

运输量已在2.1节中确定。主井1#、2#轨道1次运输只提升1辆矿车,拟选2JK-3.5×1.7型双滚筒矿用绞车。副井3#、4#轨道拟选用与主井相同的绞车。5#人员运输线拟选用JK-2.5×2型单滚筒绞车。2种绞车部分参数见表7。

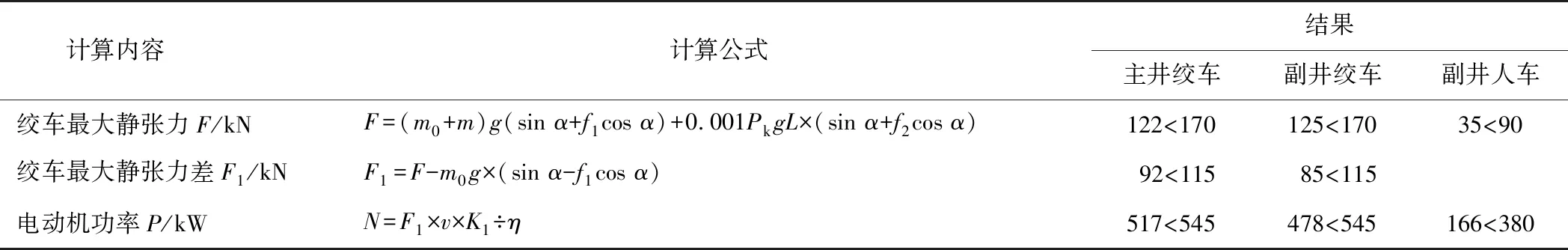

2.3.2 绞车校核

进行副井绞车最大静张力差验算时,轨行式混凝土罐车自身质量取m0=11.5 t,混凝土及罐车总质量取m0+m=26.5 t。K1为电动机容量备用系数,取1.1,η为机械传动效率,取0.9[11]。人车为单滚筒绞车,不进行最大静张力差验算。经表8的验算,所选绞车均满足要求。

图3 绞车校核流程

表7 绞车参数

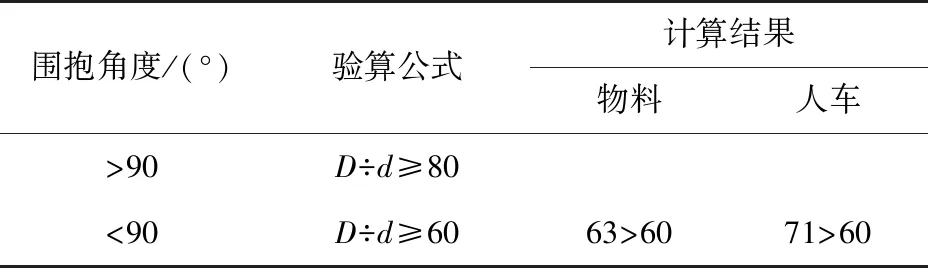

2.4 天轮

天轮的作用是支撑和引导钢丝绳,分为固定天轮和游动天轮。固定天轮固定于井架,只作旋转运动,主要适合竖井和斜井矿车运输。游动天轮除旋转外还沿中心轴横向移动,主要适合斜井串车运输。本案例中绞车位于地面,属地面缠绕式提升,同时1次运输1辆车,非串车运输。绞车可距天轮较远以满足钢丝绳偏角的要求,且固定天轮具有安全可靠、后期维护简便的优点,故5条轨道均采用固定天轮。其中,物料轨道天轮直径均为2.5 m,人车轨道天轮直径为2.0 m,钢丝绳直径分别为40 mm和28 mm。地面缠绕式提升装置围抱角的大小不同,天轮最小直径的验算公式也不同[8]。D为天轮最小直径,d为钢丝绳直径。本项目围抱角小于90°,经表9的验算,满足要求。

表8 绞车验算

表9 天轮验算

3 运输系统布置

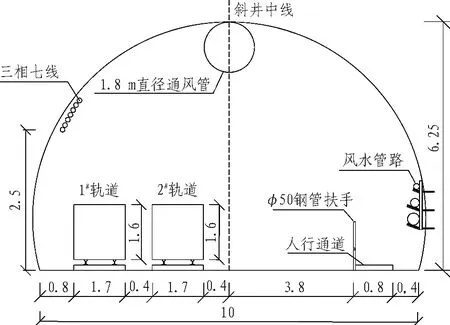

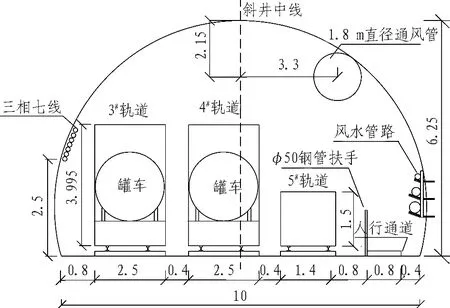

3.1 断面布置

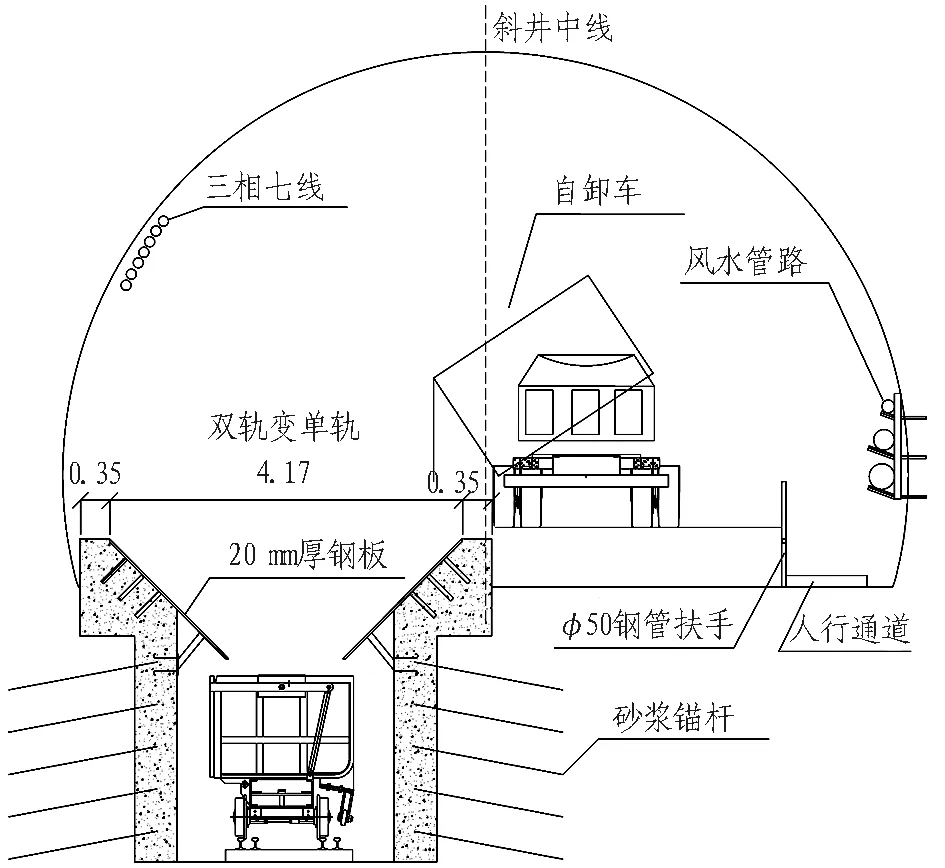

由于要考虑多种工况和不同设备,有轨运输的断面设计较无轨运输更复杂。决定斜井断面尺寸的因素主要有多轨道的最小界限、矿车的高宽、轨距、矿车间距、人行通道宽、通风管直径、高压风水管直径等。2辆矿车相向运行时,矿车净距不小于0.2 m,巷道侧宽度不小于0.3 m; 在巷道渣面起1.6 m高度内,须有0.8 m宽的人行通道[6,8]。经设计,主、副井的断面布置分别见图4和图5。

3.2 井口设备布置

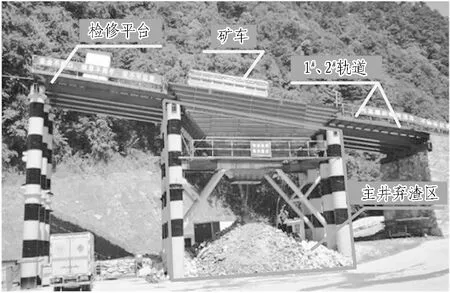

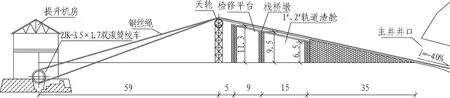

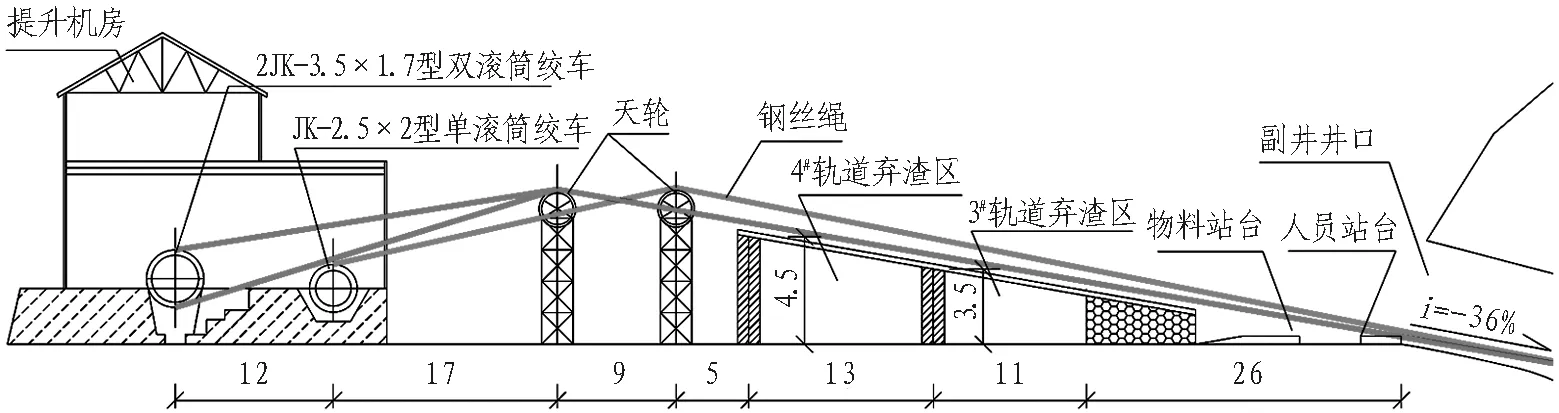

井口平面见图6。先将主井洞口基岩整平,确定绞车预埋件孔位后浇筑基础混凝土。机房为2层钢结构,绞车及电控装置分别在1层和2层。井口卸渣栈桥下设弃渣区,深5.8 m、宽15 m、墩高6.5~9.5 m。主、副井井口弃渣区见图7。1#、2#轨道的弃渣通过装载机和自卸车转运。主井井口设备布置见图8。

图4 主井横断面布置(单位: m)

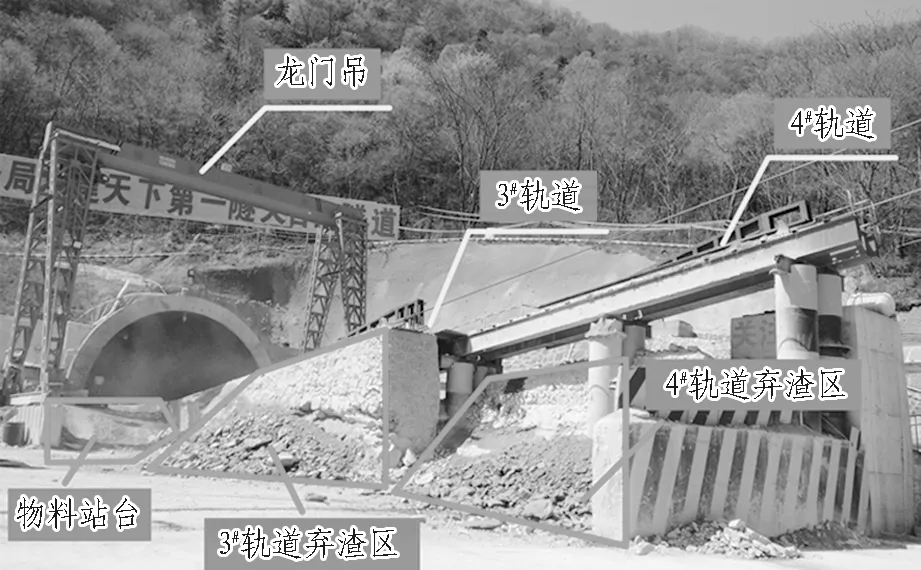

副井绞车和天轮的基础设于加固后的填渣上。3#、5#轨道旁侧设站台供罐车和人员上下。井口设25 t龙门吊,吊装罐车和施工材料。由于场地狭窄和5#轨道限制,井口4#轨道长于3#轨道13 m而错开设2个弃渣区。副井井口设备布置见图9。

图5 副井横断面布置(单位: m)

图6 井口平面图

(a) 主井井口弃渣区

(b) 副井井口弃渣区

图8 主井井口设备布置(单位: m)

图9 副井井口设备布置(单位: m)

3.3 井底转载

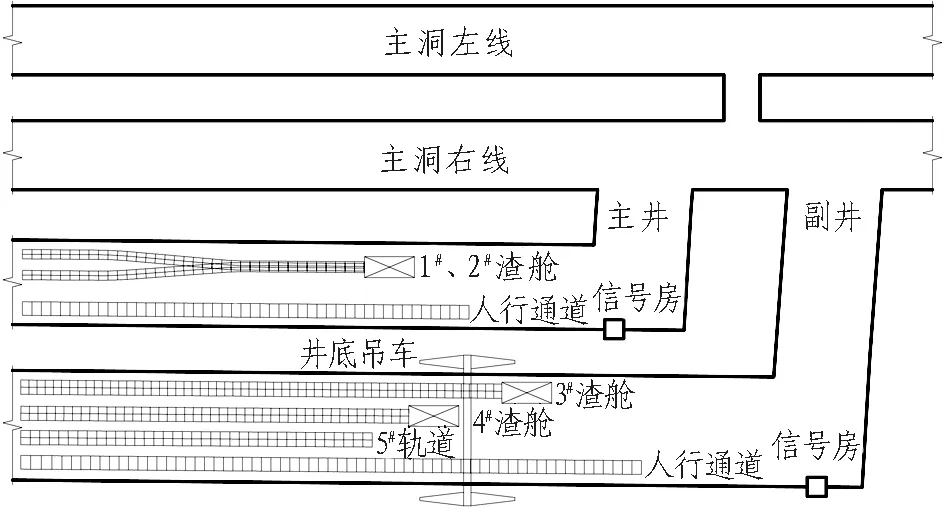

将主洞无轨运输和斜井有轨运输相结合,可以充分发挥各自的优势[12],井底车场见图10。到达井底的物资借助井底吊车转运至自卸车,然后进行正洞无轨运输。主井在渣舱处双轨变单轨,1#、2#轨道共用渣舱。副井装渣点前后错开以实现快速转渣,即自卸车停在4#轨道上卸渣至3#矿车,停在5#轨道上卸渣至4#矿车。

井底转渣舱使得井下无轨与有轨快速衔接,提高效率[13]。转渣舱通过开挖矩形凹槽使矿车行至渣舱底部后,主洞自卸车通过漏斗卸下弃渣,直接倒入矿车实现快速装渣。爆破开挖渣舱,并锚喷支护侧壁,渣舱两侧采用浆砌片石或钢筋混凝土砌筑。漏斗为20 mm厚钢板与插入侧壁的工字钢焊接而成。主井井底渣舱见图11。

图10 井底车场

图11 主井井底渣舱(单位: m)

4 混凝土运输方案优化

原方案考虑到大断面隧道对混凝土质量要求高,采用龙门吊配合可换装式混凝土罐车,但实际推行后,弊端凸显: 装卸罐车耗时过长、人工装卸操作复杂而危险、混凝土运输与出渣等工序冲突,所以亟需优化。

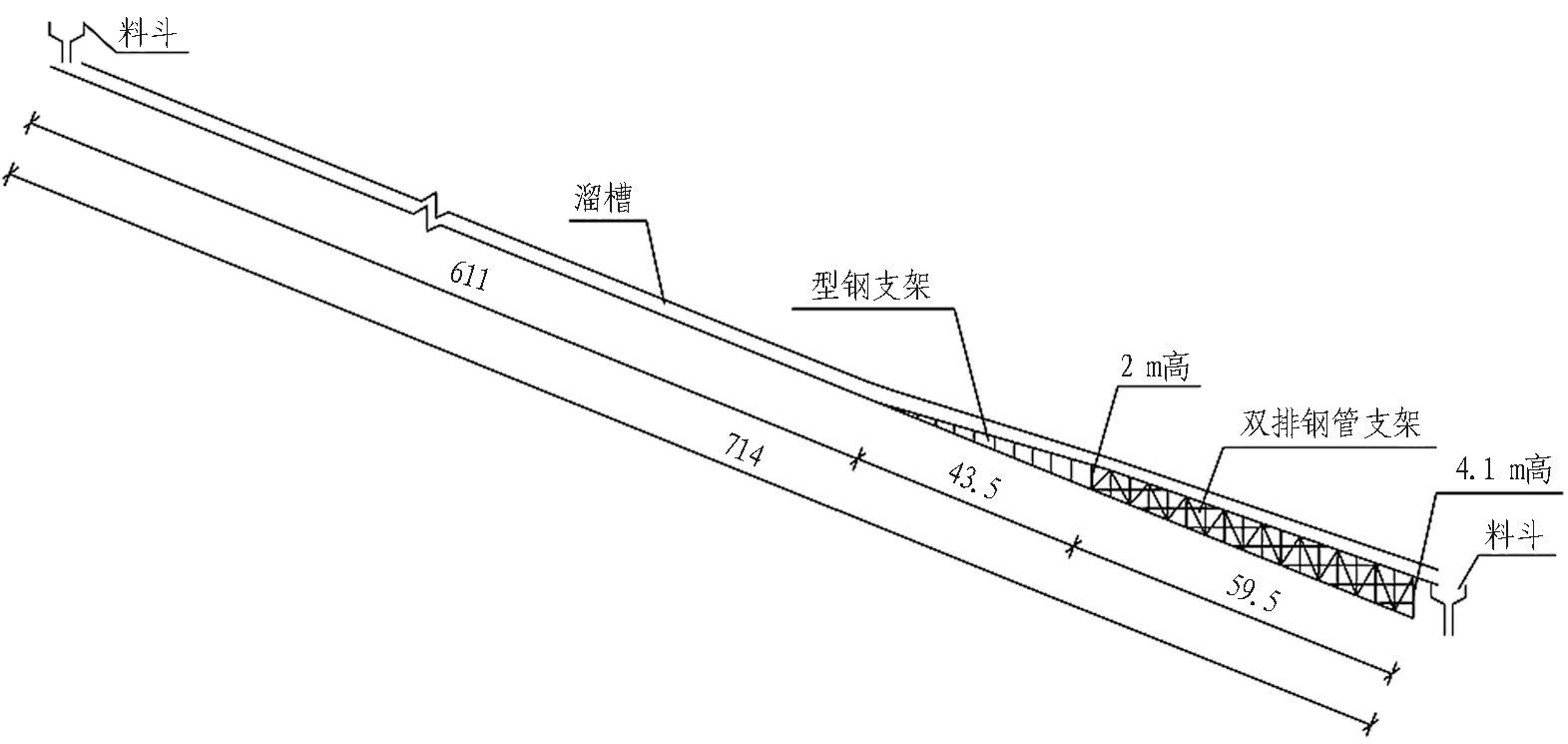

因副井布置3条轨道,设备较密集,而主井只有2条轨道,留有较大的可操作空间,经实地考察和可行性论证后,将原方案优化为主井混凝土溜槽运输。溜槽初步架设方案见图12。

溜槽总长为714 m。第1段: 地面铺设溜槽,长611 m,其紧贴于地面并与地面预留钢筋焊接。第2段: 高度低于2 m的悬空段溜槽,长43.5 m,型钢作支架,支架底部与地面预留钢筋焊接。第3段: 溜槽高度为2~4.1 m,长59.5 m,双排钢管脚手架作支架。溜槽片间搭接长度不小于20 cm。

溜槽运输的最大难点是保持混凝土良好的和易性,避免离析; 同时,溜槽支架强度也需前期验算。为更好地保证混凝土的和易性,从运输方面,在井口及井底设置料斗,防止混凝土过振,井底料斗有开闭闸门可储存一定量的混凝土;在材料方面,控制集料级配和含水率,加入适量的粉煤灰并正确使用外加剂。

图12 溜槽方案示意图(单位: m)

4.1 钢管支架力学验算

4.1.1 支架基本参数

钢管支架为双排钢管脚手架,未悬挑,总长59.5 m,最大高度4.1 m。材料为Q235钢,验算所需参数和比较标准参考GB 50017—2017《钢结构设计标准》[14]。

4.1.2 荷载计算

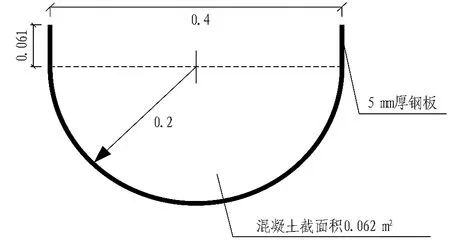

混凝土容重取为25 kN/m3,人员及机械活载取为1 kN/m,溜槽自身质量为0.29 kN/m,钢管支架自身质量由软件自动计算,根据试验中混凝土截面积(见图13)计算其单位长度体积,恒载系数和活载系数分别取为1.2和1.4。

图13 溜槽横截面(单位: m)

单位长度荷载为:

Q=1.2×0.29+1.4×(25×0.062×1+1)=3.91 kN/m。

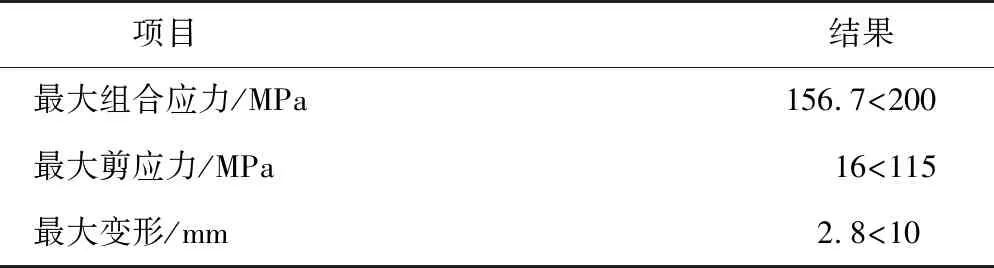

4.1.3 验算结果

支架经有限元软件Midas Civil计算后,结果见表10,各项力学指标均小于安全值,钢管支架满足要求。

表10 支架验算

4.2 溜槽运输试验

混凝土经过长距离的溜槽运输后,其质量是此方案能否顺利实施的主导因素,需进行试验验证。

先用喷淋系统润湿溜槽,后用足量砂浆(不少于1.5 m3)润和溜槽内壁[15],最后逐渐倒入25 m3混凝土。考虑到运输过程的损耗,应适当补充混凝土直到能够进行井底混凝土试验。溜槽尾端水、砂浆和混凝土的流速分别为0.92、1.39、0.30 m/s,混凝土到达井底用时26 min。1 h可运输的混凝土方量为0.30×0.062×3 600=66.96 m3>47.6 m3,满足运输量要求。现场试验见图14。对井底混凝土进行检测后,其质量达标,试验成功。

图14 溜槽现场试验

溜槽运输的注意事项有:

1)溜槽运输时应派专人沿线巡查,特别注意各连接位置,防止发生意外;

2)完成后,清洗溜槽,防止残留物凝固而降低溜槽光滑度,使用前,用砂浆将零星碎石冲走并润和溜槽;

3)井底接收的混凝土应进行和易性检测,浇筑前由罐车二次搅拌;

4)最先到达井底的是超径的骨料和部分发生离析的混凝土,现场应尽量剔除这部分物质。

5 结论与建议

本文对天台山隧道1号斜井有轨运输系统的设计与优化进行了探讨,有以下结论与建议。

1)矿车、罐车等运输车辆的选型控制指标是隧道正洞的出渣量、二次衬砌和仰拱混凝土消耗量,大断面3车道隧道施工时,斜井有轨运输的运量略显不足,需全天候运行才能保证基本的施工要求,对施工设备的正常运行带来隐患。因此,在运输量较大的辅助斜井运输方式选择中,建议采用无轨运输。

2)当斜井长度大于800 m、坡度大于20°时,混凝土溜槽运输方式较轨行式罐车运输效率高,在满足混凝土品质的条件下,建议采用溜槽运输方式。

3)可从长大陡坡斜井施工、提升系统设备配置、井口地面场地布置及井底车场布置、有轨运输系统运行安全措施等方面展开进一步的研究工作。