乙烯产品泵水力设计和结构设计分析

2020-01-01尚佳成

尚佳成

(维德路特油站设备(上海)有限公司,上海 200131)

乙烯作为最重要的石油化学工业基础原料,在其基础上可衍生出多种合成材料和有机原料。乙烯的生产能力成为衡量一个经济体基础工业发展水平的重要指标,而大型乙烯装置则是保障乙烯产能的关键因素。乙烯产品泵作为乙烯装置的核心设备之一,其研发设计过程中的关键单元技术始终是相关领域的重大课题。根据装置工艺流程设计的不同,对乙烯产品泵的性能指标要求也各有差异,本文针对某型乙烯产品泵的水力模型设计做简要阐述,并进一步对结构强度进行分析。

1 乙烯产品泵的性能指标和总体结构方案

乙烯产品泵工作指标要求比较严苛,介质温度低,装置汽蚀余量小、流量大、扬程高。近年来,低温工况、深冷工况不锈钢材料和处理工艺已被制造厂家普遍掌握,水力设计和结构设计成为制约此类产品可靠性的重要因素。

本文涉及的型号具体性能指标如下:经济工况(设计点)流量:1860m3/h;经济工况扬程:245m;关死点扬程/经济工况扬程:≤1.25;在经济运行工况点泵效率:≥84%;振动烈度最大值:2.8mm/s;噪声:≤85db(A);配套电机的同步转速:1500r/min;设计工况下汽蚀余量(NPSHr):≤6m;整机寿命:≥40 年;大修周期:5 年;易损件寿命:>8000 小时。

基于系统给定的装置条件要求,并参考Sulzer、Flowserve、荏原等类似产品结构,本型乙烯产品泵总体结构设计方案如下:总体结构为API610 标准VS6 型立式筒袋式三级离心泵,外筒体安装在装置基础上,为了方便检修和维护,除外筒体以外的部分设计成全抽芯结构。水力部件包括首级叶轮、次级叶轮、首级双吸导流壳、次级导流壳。轴与轴的联接采用高同心度的刚性套筒式联轴器联接;采用高分子材料AC-3 作为水润滑导轴承,承受泵的径向力;采用集装式双端面串联机械密封作为泵的轴封,并在轴封前布置隔热屏障避免泵内低温介质对机械密封端面产生不利影响;轴向力由叶轮的平衡孔平衡掉一部分,残余轴向力由滚动轴承做为推力轴承部件承受。泵机组由一台6.6kV、1800kW、4级电动机提供动力,通过弹性柱销联轴器联接传递,驱动泵工作。泵输送的介质从筒体上的进口法兰灌入,通过底部的叶轮加压获得能量,自下而上,最后从基础上方的出水口水平排出。吸入口、吐出口为水平方向并与轴心线垂直布置,从传动端向泵看叶轮为逆时针旋转。泵机组自带的稀油润滑系统对泵推力轴承进行润滑,需外供水对推力轴承体进行冷却。外设增强API 方案53 系统作为机械密封的辅助系统,保障低温工况下机械密封正常运行。图1 为乙烯产品泵总体结构方案图。

图1 乙烯产品泵总体结构方案

2 水力设计及分析过程

水力设计过程是在性能指标要求的前提下,对产品设计难度和经济运行效率做出平衡。

泵的工作转速和首级叶轮形式的选择受汽蚀余量要求制约。为了满足铭牌工况点NPSHr ≤6m 的要求,则设计目标预留安全余量后需满足NPSHr=5.8m <6m。若泵的转速为2960rpm、首级叶轮单吸,则铭牌工况点汽蚀比转速至少要达到3250,设计点汽蚀比转速至少要达到3280,极难实现;若泵的转速为1480rpm、首级叶轮单吸,则铭牌工况点汽蚀比转速至少要达到1624,设计点汽蚀比转速至少要达到1640,也很难实现;若泵的转速为1480rpm、首级叶轮双吸,则铭牌工况点汽蚀比转速至少要达到1148,设计点汽蚀比转速至少要达到1160,难度较小,可以实现;若泵的转速为980rpm,则尺寸过大,造价太高。因此,泵工作转速确定为1480rpm、首级叶轮采用双吸结构泵的级数的确定考量制造成本和运行经济性等条件进行。

若采用单级泵方案,则比转速为45.5<80,叶轮外径通过速度系数法估算要达到860mm 左右。可见叶轮为大外径的低比转速叶轮,不但效率低,还导致泵体尺寸大、整泵造价高,不可取。

若采用两级泵方案,按扬程平均分配计算,则首级比转速为76.5<80,叶轮外径为632mm 左右;次级比转速为108.2,叶轮外径为643mm 左右。可见首级也为低比转速,很难达到高效率,泵整体尺寸也偏大;并且查现代泵设计手册得知,为了满足H0/H ≤1.25,首级叶轮要采用(Z=4 β2=20° β2 Z 0.773=58.4),次级叶轮要采用(Z=6 β2=25° β2 Z 0.773=100)。由何希杰提出的β2 Z 0.773<90 时,扬程曲线不出现驼峰,可以看出,采用两级泵虽能满足H0/H ≤1.25,但性能曲线容易出现驼峰,不稳定。

若采用三级泵方案,按扬程平均分配算,则首级比转速为103.7>80,叶轮外径为565mm 左右;次级比转速为146.6,叶轮外径为550mm 左右。三个叶轮均为中比转速,容易实现高效率;选择首级叶轮(Z=5 或6 β2=20°- 23° ),次级叶轮(Z=7 β2=25° -28° ),能满足H0/H ≤1.2,并且通过对三个叶轮的调整保证性能曲线不出现驼峰。故确定本泵为三级泵。

在确定了泵的工作转速和水力部件基本结构形式的基础上,采用相似换算和速度系数法设计计算,同时采用CFD 数值模拟的方法进行优化设计,最终确定水力部件设计方案。

叶轮和导流壳关键特征尺寸设计参数如下:

首级叶轮:Dj=305mm;dh=109mm;D2=575mm;b2=75mm;Z=6;β2=21°

次级叶轮:Dj=315mm;dh=125mm;D2=560mm;b2=65mm;Z=7;β2=29°

首级导流壳:D3=615mm;b3=155mm;D 出=312;φ0=12°;F8=17635mm2;总长L=1020mm

次级导流壳:D3=585mm;b3=71.25mm;包角φ=110.5°;F3=5174.5mm2;总长L=395mm

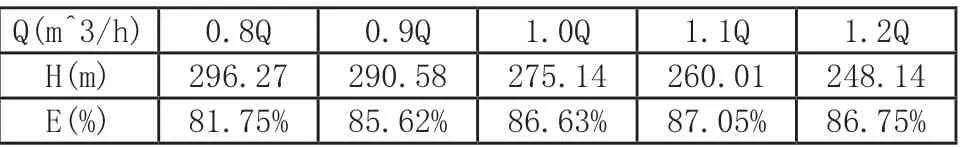

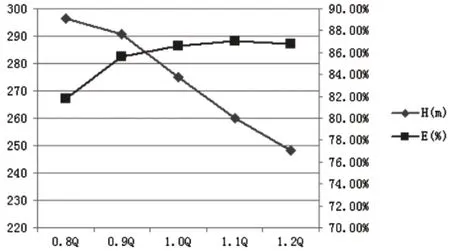

基于以上设计结果,对设计流量Q=1860m3/h 等五个流量点进行了CFD 仿真分析,得到的性能参数预测结果见表1,图2 为基于预测结果绘制的性能曲线,图3 为泵出口段流场内的流动状态。CFD 预测结果满足性能指标要求。

表1 CFD 预测得到的性能参数

图2 CFD 预测得到的性能曲线

3 主要结构件的强度分析

乙烯产品泵的末级导叶、出水段作为承压最大的压力边界零件,底座做为承受泵机组整体运行受力的基础件,需要进行强度分析以确认最不利条件下的运行安全性得到满足。

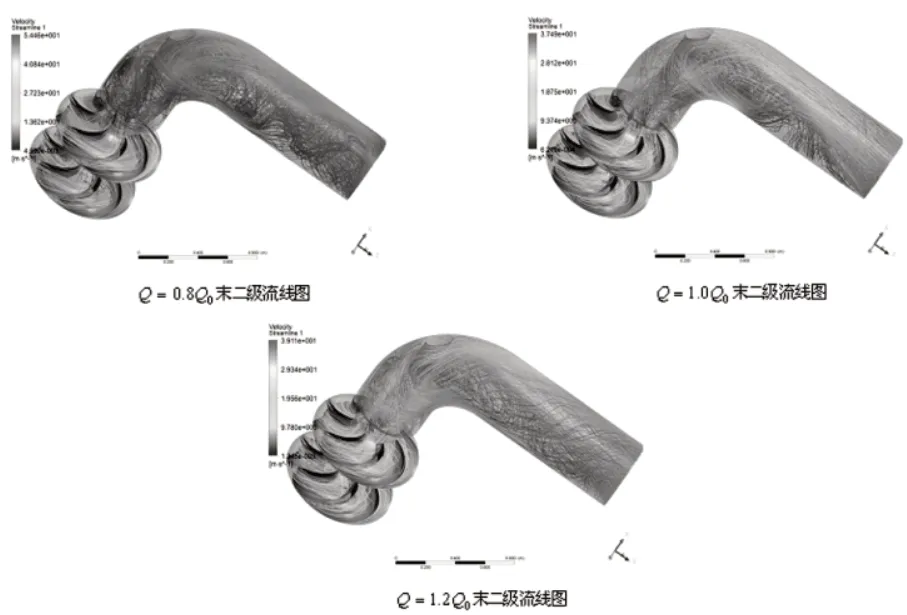

末级导叶的约束和外力施加情况由图1 所示的装配位置图分析,得出与底座相连的连接面为固定约束,外载荷包括末级导叶本身的重力、导叶内腔的压力、外壁的压力和与重力方向相同的其他件的拉力。图4 为末级导叶的强度计算结果。

末级导叶最大应力位置在导叶叶片根部,最大值为100.9MPa,次末级导叶的材质许用应力极限值500MPa,即σmax ≤[σ],满足强度要求。

图3 出口段流线图

图4 末级导叶强度计算结果

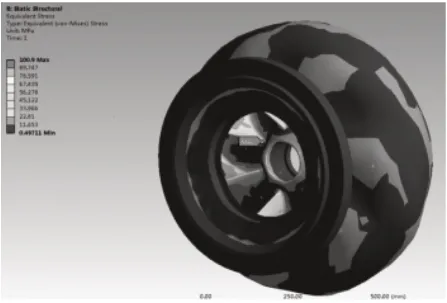

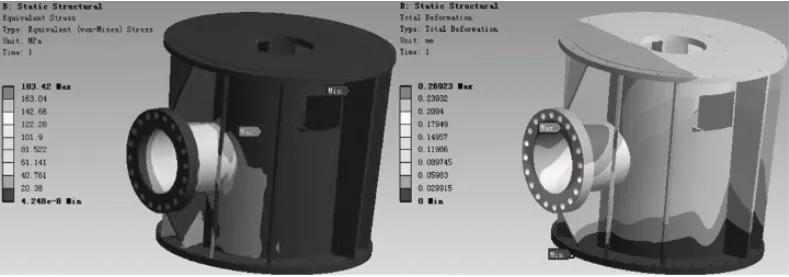

出水段的受力考虑到电机重量、出水段出水水压的影响。图5 为出水段的强度和刚度有限元分析结果。出水段的最大应力出现在出水口法兰与出水管连接部分,最大值为183.42MPa,出水段的材质的许用应力极限值210MPa,即σmax ≤[σ],所以其强度满足需要。出水段最大变形位置处在出水口内壁端盖处,最大值为0.269mm,在装置变形允许范围内。

图5 出水段强度、刚度计算结果

底座承受整个机组包含电机、泵体抽芯部件等全部重量,同时也承受泵运行过程中受到的水力轴向力。图6 为底座的强度和刚度有限元分析结果。底座的最大应力出现在出水段法兰配合的边缘位置,最大应力为13.393MPa,底座材质的许用应力极限值为210MPa,即σmax ≤[σ],所以满足强度要求。底座最大变形同样出现在底座和出水段法兰配合面的边缘处,最大值为0.021mm,变形量对机组和装置影响可忽略不计,刚度校核结果满足要求。

图6 底座的强度刚度计算结果

4 转子部件的临界转速与强度分析

按照叶轮口环处失去液膜刚度支撑的最不利工况对转子部件进行模态分析,计算得出,转子部件一阶固有频率为44.218Hz,即一阶临界转速为2653.08r/min。按照API610标准,转子的一阶临界转速超过工作转速1.2 倍即可认定为刚性转子。本泵配套电机同步转速仅有1500r/min,远低于一阶临界转速,避免共振。

同时,参考CFD 分析得到的泵运转时的轴向力、径向力结果,并将各部件质量及动平衡残余量加载到转子部件三维模型进行有限元分析,校核刚度和强度。强度的有限元分析结果显示转子部件中,最大应力出现在首级叶轮的导轴承内表面台阶处,其值为179.33MPa,此台阶具有结构功能无法通过设计变更消除,该零件材质为1Cr17Ni2,屈服强度极限值为345MPa,即σmax ≤[σ],强度满足要求。转子部件主轴、键等其他零件所承受的应力均未超过100MPa,而转子部件零件材料的许用应力均高于此值,因此,判定转子部件的强度校核结果满足要求。

转子径向最大变形量为0.2mm,即最大动挠度,小于口环位置的单边间隙;转子轴向最大静态变形量为0.00043mm, 由于转子通过靠近电机端的轴承定位,最大轴向变形位置在首级叶轮处,但由于此变形量可忽略不计,叶轮密封间隙无影响,也不会造成运行过程中动静干涉。

在仅考虑重力作用或包含运行过程中的轴向力作用,转子均处于受拉状态,其最大垂直静柔度计算结果为0.00027mm,小于许用值[y]=0.0002L=2.1mm,满足可运行性要求。

5 试验验证

经工程样机测试,本型乙烯产品泵实测结果为:0.8Q ~1.2Q 流量范围内的性能参数与CFD 预测一致,效率>85%;各流量点工况下振动烈度最大值为2.2mm/s,所有工况点A声功率级噪声为84.3db(A),符合设计预期。